基于叶片排特性的轴流风机一维设计

2015-05-02高修磊沈阳发动机设计研究所

高修磊/沈阳发动机设计研究所

王英锋杜海浪/南京航空航天大学能源与动力学院

基于叶片排特性的轴流风机一维设计

高修磊/沈阳发动机设计研究所

王英锋杜海浪/南京航空航天大学能源与动力学院

轴流风机的工程设计过程是一个反复设计和择优的过程,寻求一种能快速有效的进行风机修改并拥有可信的计算结果的验算方法就显的十分重要。根据风机设计阶段的CFD验证结果和风机设计进出口设计要求,基于叶片排特性进行风机的一维性能计算与设计形成了风机的一维设计方法。通过工程实际中风机的计算与优化设计验证了该方法的实用性与可靠性,证明了该一维设计方法具有十分重要的工程应用价值。

轴流风机;叶片排特性;流场分析;一维设计

1 概述

一个世纪以来,伴随着气动热力学、计算流体动力学的发展,轴流风机的设计系统在不断进步,带动着风机设计水平的不断提高。现阶段风机设计的主要内容包括:一维草案设计、S2流面气动设计、S1流面气动设计与叶片造型、S2流面气动验算和三维CFD气动验算[1-2]。

图1 多级轴流风机气动设计流程图

由图1我们可以清楚地看到在现阶段的风机设计流程中,三维的CFD气动验算已经成为了不可或缺的一部分,并且在实验验证之前,已经把CFD计算的结果作为较为可信的计算结果。但是,众所周知风机的设计是一个需要反复修改和验证的过程,而工程应用上又对风机的设计周期和性能有着严格的要求。对于风机设计者来说,风机设计的反复修改设计工作不仅比较繁琐,而且在参数修改方面完全依靠自身的设计经验,具有不可预测性。因此,寻求一种能快速有效的进行风机修改并拥有可信的计算结果的验算方法就成为了风机设计者们一项十分必要的工作。

这里研究一种基于风机设计过程中的CFD验算结果来进行风机性能估算和快速修改设计的一维风机性能计算方法,利用本方法可以快速进行风机的性能估算和修改设计参数,并能得到良好的计算结果。

2 风机一维性能计算方法

此计算方法是基于风机设计过程中的CFD验证结果来进行工作的。首先,我们可以根据风机的CFD计算结果得到如下参数:各叶排特性参数——叶排进出口几何参数(轮毂半径和机匣半径)、各静子叶排总压恢复系数、各转子叶排等熵效率、各叶排出口气流角。这里需要说明的是叶排特性参数是在风机的设计阶段通过CFD验证所得,这时,风机内流动损失、叶片厚度的影响和其他一些影响因素均在各静子叶排总压恢复系数、各转子叶排等熵效率、各叶排出口气流角等参数中予以反映[3]。

有了上面介绍的叶排参数再加上风机设计的进出口的边界条件,主要包括进气条件(总温、总压、默认轴向进气)、出口静压,我们就可以进行风机的一维性能估算。另外为了使计算能够启动,需要给定预估流量作为初始条件。

在上述的约束条件和已知给定条件下,建立风机的性能计算模型见图2。

图2 叶片排性能计算模型图

将风机的性能计算分解为叶片排性能计算的叠加,只需要分别计算每排叶栅的性能,然后按照一定的方式叠加。由于风机叶排分为动叶栅和静叶栅,而动叶栅和静叶栅的工作原理有一定的差距,所以叶片排性能的计算要分情况而定。具体而言,计算主要采用以下控制方程。

叶栅前后气体的连续方程:

根据CFD计算结果可以得到叶片排的参数,通过式(1)进行计算即可得到静叶排叶栅的性能参数。但是由于动叶排对气体做功,所以需要加入做功量之后再进行迭代计算。

通过上式的加入即在叶栅性能计算时加入了动叶排做功的影响。通过两式的反复迭代和各参数的具体计算即可叠加得到风机的整机性能表现,完成风机一维的性能预估。在计算过程当中不可或缺的要完成其他参数的计算。

静温:

静压:

气流速度:

在转子叶片中要求的是相对速度:

由于计算方法中是采用平均半径处的参数作为平均参数来计算的,所以这里要求出平均半径和平均半径处的轮缘速度:

另外,在转子叶排计算中还要根据转子叶排效率的计算来判断迭代是否收敛。

如上文所述,式(8)中的转子效率为已知量,主要用于判断迭代是否收敛。由以上方程再加上一些基本参数的计算,我们就能分别对转子叶排和静子叶排性能进行计算,最终得到风机的整机性能。

3 某型风机设计流场分析及一维估算

在某型风机设计阶段,经过设计人员的初始设计,得到风机初始设计方案见图3。

图3 风机初始设计方案图

图4 沿流程各截面总压、总温和平均轴向速度分布图

此型风机为大流量亚音速多级轴流风机,其叶型均采用NACA-65叶型,经过初始设计的风机,验证后得到其流量稍大。在以往的工程应用中风机的流量较大的问题,其解决方案一般是在风机出口加入分流管道,以把多余的气体流量排出。随着工程中要求能源利用效率和工业效益的提高,这里就需要我们对风机的设计方案进行修改以满足工业应用的要求,并提高效益[4-5]。

在风机设计阶段完成了对风机的三维CFD的验证计算。同时,这里我们根据CFD的计算结果利用上述方法对风机的性能进行了估算,结果对比见表1。

表1 一维计算结果与CFD计算结果对比表

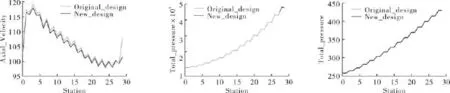

如表1所示,表中上面为三维CFD计算结果,下面为一维计算结果,将两种计算方法所得的结果相比较发现,只有流量的估算误差稍大,其他结果均能符合我们的计算要求。另外,如图4所示为两种计算所得到的截面参数,从图4可以看到在两种设计开度时,总温和总压的计算结果均能较好的相互符合。而轴向速度项由于一维估算方法得到的计算结果平均半径处的结果,故这里得到的结果与CFD计算结果的平均值基本一致。由此得到这里所发展的一维风机性能计算方法能较好预估风机的性能参数。

另外,由图4可得风机的初始设计轴向速度沿流程平均轴向速度的分布情况。在一定的气流条件下,风机流量的大小取决于气流速度和流通面积两个方面的因素。由于原设计中存在的问题是压比满足工程要求而流量偏大,而在风机的运行中风机内的气流速度在一般情况下取决于风机的设计转速,在设计转速不变的情况下至于要解决流量偏大的问题主要要考虑以下两点:首先,一般情况下在工程实际中,风机的流量调节是靠调节风机的静叶开度来实现调节的,这就要求我们首先要考虑原设计中风机的静叶开度设计或者说是静叶开度调节规律存在着一定的问题。其次,风机的流量大小在一定的气流速度下和风机的有效通流面积存在着紧密的直接关系,这里我们可以考虑通过调节风机的外机匣半径的设计来调节风机的有效通流面积进而对风机进行改型优化设计并解决原设计中所存在的问题。

4 风机设计参数一维修改及结果分析[6]

4.1 安装角设计修改

首先这里针对79°静叶开度时轴向速度暴露出来的前面级轴向速度过大的情况进行设计参数的修改和一维预估。表2为对第一级静叶片安装角进行优化修改时一维估算结果。

表2 优化设计一维计算结果表

通过一维计算程序我们发现,改变第一级静叶片的安装角可以达到我们所期望的风机设计结果,这里我们对风机进行了CFD计算来验算一维计算程序作出的修改方案。表3为按照修改方案进行优化后两种计算方法的结果。

表3 首级安装角优化后两种计算结果对比表

图5 S1优化前后轴向速度、总压和总温的CFD结果对比图

由表3及图5可以看到风机在经过修改设计后能达到我们的预期要求。这里所做的设计修改主要是通过降低风机内气流的轴向速度来实现降低流量的目的,而风机出口的总温和总压并没有改变。这也就证明了利用本文的一维风机性能估算方法可以根据风机的CFD验算结果迅速对风机的设计所存在的问题进行设计参数的修改,从而大大的提高了风机设计的速度和一次设计成功率。

4.2 外机匣优化设计

这里再根据一维估算方法做一个对风机机匣半径的设计修改以进一步验证结果的准确性和方法的正确性。和S1安装角的修改一样,这里首先使用一维预估方法对初始设计的机匣半径进行了参数的修改,得到了机匣半径需要修改的具体数量。然后根据得到的修改方案对初始设计进行了修改,并重新进行了CFD的验算。表4为设计参数修改后两种计算结果的对比。

表4 机匣参数修改后两种计算结果对比表

由表4可知,根据两种方法的计算结果不难发现,优化风机的外机匣可以达到优化设计要求,并且优化之后的风机在进行CFD验算也得到了预期的结果并且和一维估算结果符合良好。由图6可得根据一维估算结果对风机进行修改之后,风机的其他性能参数几乎没有变化,并且流量参数满足了设计要求。这更证明了,修改方案较好地保持了风机原设计的性能表现,并改善了不符合设计要求的参数,使其达到了设计要求。

图6 外机匣半径优化前后轴向速度、总压和总温对比图

5 结论

本文发展了一种基于风机设计阶段CFD验证的一维风机性能估算方法,用于风机设计阶段的性能估算,并且根据设计要求对初始设计方案进行优化改进。通过本方法的应用可以节省大量风机设计修改的工作量,并且能够迅速完成设计参数的修改。对风机设计人员来说不仅可以节省设计工作时间,还能较少的依赖于个人经验,帮助缺少设计经验的设计人员较好地完成风机的设计工作。

由于此计算方法主要是基于平均半径处进行风机性能计算的,所以计算结果可能还会与CFD结果存在些许误差,但是其精确度还是值得肯定的。所以此风机一维性能估算方法具有较高的风机设计工程应用价值。

[1]N M White,A Tourlidakis,R L Elder.Axial Compressor Performance Modellingwith A Quasi-one-dimensional Approach [J].Proc Instn Mech EngrsVol216PartA:Powerand Engery.

[2]Wright,P I and Miller,D C.An Improved Compressor Performance Prediction Model[M].IMechEpaper C423/028, 1991.

[3]张顾钟.离心风机优化设计方法研究[J].风机技术,2011(5):26-30.

[4]昌泽舟,罗皓,郭丽娜,等.CFD软件在通风机设计中的应用[J].风机技术,2009(2):60-64.

[5]刘晓明,苏莫明,田琳.单级轴流风机准三维设计[J].风机技术,2011(6):26-28.

[6]胡骏,吴铁鹰,曹人靖.航空叶片机原理[M].国防工业出版社,2005.

One-dimensionalDesign of Axial Flow Fan Based on Blade Rows Characteristics

Gao Xiulei/Shenyang Engme Design Institute

Wang Yingfeng,Du Hailang/School of Energy and Power Nanjing University of Aeronauticsand Astronautics

The engineering design of axial flow is a repeatedly design and preferred process.Therefore,a method that can rapidly and effectively modify fan and obtain reliable calculation results will be significant important.According to CFD verified results in fan design stage and the design requirements on inlet and outlet of fan,one-dimensional performance calculation and design is carried out based on blades row characteristics and the one-dimensional design method for fans is formed.The method is practical and reliable which is verified by the calculation and optimization in practical engineering. It has proved that the one-dimensional design method has very important engineeringapplication values.

axial flow fan;blades row characteristics;flow field analysis; one-dimensionaldesign

TH432.1;TK05

A

1006-8155(2015)04-0059-05

10.16492/j.fjjs.2015.04.044

2014-12-10辽宁沈阳110015