600MW超超临界机组过热汽温控制策略与优化

2015-04-30沈俭

摘要:锅炉主汽温度过高或过低都会影响机组运行的安全性和经济性。某电厂超超临界600MW机组在自动发电控制(AGC)方式下的主汽温度波动较大,通过对给水及中间点温度、过热汽温等系统的控制策略进行优化,并对优化后的控制系统进行了1.5%/min变负荷试验,试验结果表明优化后的主汽温度的偏差的绝对值<5℃,满足过热汽温自动控制系统的要求。

关键词:600MW超超临界机组;直流炉;过热汽温控制;水煤比;中间点温度 文献标识码:A

中图分类号:TP311 文章编号:1009-2374(2015)16-0030-03 DOI:10.13535/j.cnki.11-4406/n.2015.16.015

1 概述

某电厂2×600MW机组锅炉采用哈尔滨锅炉厂有限责任公司引进的日本三菱重工技术制造的HG-1795/26.5-YM1型超超临界参数变压运行垂直管圈直流炉,单炉膛、一次中间再热、墙式切圆燃烧、平衡通风、固态排渣、全钢悬吊结构,π型露天布置燃煤锅炉。锅炉的过热汽温的调节为水煤比(Water Fuel Ratio,简称WFR)+三级喷水减温的方式,再热汽温的调节采用烟气分配挡板、摆动燃烧器和事故喷水减温。

2 直流炉控制特点

第一,在直流炉中,当锅炉进入干态纯直流运行方式后,锅炉给水加热成蒸汽一次完成,汽水没有稳定的分界面,其随着给水流量和燃料量的变化前、后移动,使锅炉的蒸发段和过热段的吸热量分配比例发生变化,当比例严重偏离设计值时,将会导致主汽温度大幅升高或降低。

第二,超临界机组一般都采用复合变压方式运行,大约在70%以上额定负荷时才运行在临界压力之上。从亚临界到超临界变化过程中,工质的特性变化大,使得超临界机组具有严重的非线性。

第三,汽包炉相比,给水流量的扰动会对主汽温度、主汽压力和机组负荷产生影响,因此锅炉的给水、燃烧和汽温的控制是相互耦合的,在设计各控制子系统时,必须统筹考虑。

3 过热汽温控制策略及优化

超(超)临界直流炉在干态运行时,主汽温度控制采用水煤比和过热器喷水减温相结合的方法。水煤比控制是锅炉主汽温的粗调,过热器减温水是主汽温度的细调,把握好两者各自调温的特点使主汽温度控制在合理范围内。要控制好主汽温度必须改善中间点温度控制。

3.1 水煤比控制

在超(超)临界直流炉运行在干态方式时,燃料量和给水流量的变化都会引起锅炉内部汽水分界面的改变,从而有可能导致锅炉出口主蒸汽温度大幅度变化。因水煤比的变化对锅炉主汽温的延时较大,一般采用汽水分离器的入口蒸汽温度(也叫中间点温度)作为水煤比是否出现偏差的标志。中间点的过热度控制目标随主汽压力的设定而改变,通常中间点的过热度一般控制在10℃~40℃范围内。

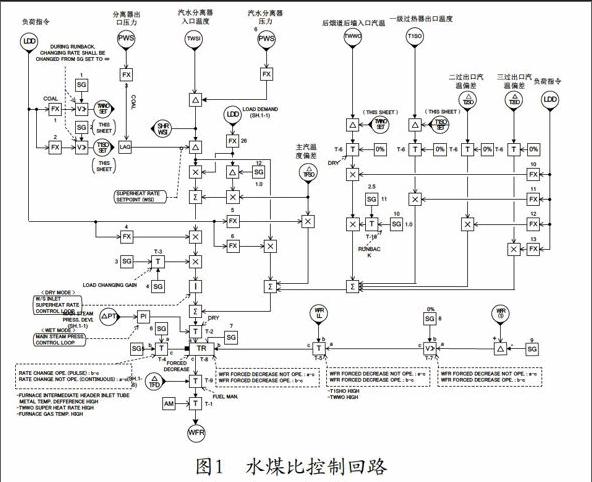

某电厂的WFR控制回路见图1,锅炉在干态方式下,WFR既控制汽水分离器入口蒸汽温度的偏差,又兼顾一级过热器出口、二级过热器出口、三级过热器出口、后烟道后墙入口的蒸汽温度偏差,WFR控制保证上述各级蒸汽温度在设定范围内,从而保证主蒸汽温度在一定范围内。当出现炉膛中部集箱入口管金属温度、炉膛烟气温度、后烟道后墙入口集箱温度、后烟道后墙入口过热度超温时,通过WFR迫降强制减煤。在燃料和给水的配比上,采用煤跟水的控制策略。

原设计中对锅炉汽水分离器的入口过热度的设定值是与分离器出口蒸汽压力的函数。优化后的过热度的设定函数根据机组滑压运行曲线重新整定,增加了机组变负荷时过热度设定值惯性时间的适配;增加了一级减温水调门平均开度指令经函数和惯性对过热度的设定值进行修正;WFR调节参数由变负荷前馈信号的函数值进行精确比例和积分适配。在WFR迫降回路中,增加慢减燃料时保持当前WFR值保持的前提下下偏3t煤,快减煤量时下偏10t煤,按照速率快减速率0.167t/h/s和慢减速率0.05t/h/s下降。水煤比调节器参数随机组负荷变化的进行变参数控制,并引入变负荷信号对WFR前馈信号进行弱化。

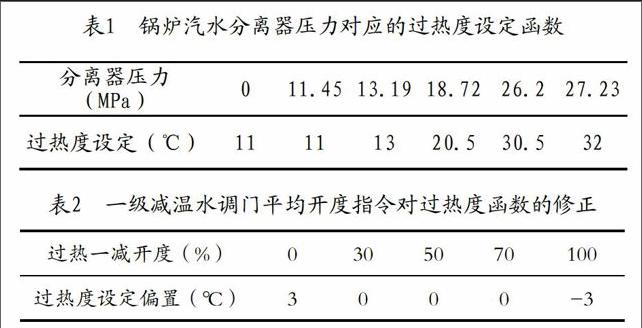

优化后的锅炉汽水分离器压力对应的过热度设定函数见表1;一级减温水调门平均开度指令对过热度函数的修正见表2。

3.2 给水控制回路及优化

直流锅炉给水控制的目的是控制总给水量,满足锅炉的输入指令(BID)要求,使炉膛受热面能得到与锅炉热负荷相适应的冷却水量,即保持一定的水煤比例。对直流锅炉来讲,要控制机组负荷,锅炉的给水流量和燃料量都要改变,当燃料量和给水量失调时,锅炉出口过热汽温会发生显著变化,所以保持水煤比来控制主汽温度的是直流锅炉控制的核心任务。但实际运行时煤质等因素的影响不能保证汽水行程某点的焓值稳定,所以还需通过中间点温度校正。

三菱原设计的给水指令构成是基于锅炉输入指令(BID)经过函数转换来的给水流量,再考虑下列因素对给水流量指令的影响:(1)与锅炉输入指令相适应的给水流量指令受到总燃料量的交叉限制,以保证调节过程产生的水和煤的不平衡量不超限;(2)所有工况下维持锅炉给水流量指令高于锅炉的最小给水流量,保证锅炉受热面的安全;(3)考虑机组启动或低负荷运行方式下,水和煤的配比略高,适当增加一个给水偏置信号;(4)防止省煤器的水发生汽化,在给水流量指令上叠加一个正偏置信号,增加给水流量。

在此次逻辑优化时,对原设计的给水指令回路重新进行构造,对该厂给水控制回路主要做了如下修改:锅炉BID指令来的信号经过函数转换为给水指令,作为基本控制信号;变负荷给水前馈信号作为动态水和煤配比信号在给水主回路惯性后叠加;增加过热度偏差大对锅炉给水的快速修正回路;增加过热度偏差大通过调节器(PID)对给水柔性修正,用于水和煤动态平衡快速收敛;给水指令的惯性时间通过引入变负荷前馈信号的函数作为稳态和变负荷时与燃料量的匹配时间,同步增加不同RB模式下的惯性时间。分离器入口过热度偏差对给水流量的修正见图2,过热度偏差对给水流量指令修正量见表3。

3.3 喷水减温控制

本机组锅炉的过热器采用四级布置,设置三级减温水作为主汽温度的细调。每级喷水减温器分左右两侧布置,以消除各级过热器两侧存在的汽温偏差。原设计三级减温水控制均为单回路控制。

3.3.1 一级减温水控制。二级过热器出口温度的设定值为负荷指令经函数转换加上设定值偏置后,增加速率限制0.1℃/s。将原单回路调节改为串级回路控制,使用二级过热器入口汽温作为导前温度,同时增加主回路的抗积分饱和功能。在干态方式下,为了保证汽水分离器入口温度能控制在饱和温度以上,一级减温水控制增设了分离器入口温度控制回路,其作用是使水冷壁出口温度能控制在饱和温度以上并保持一定的过热度,避免分离器的蒸汽带水。

3.3.2 二级减温水控制与一级减温水设计基本相同,将原单回路改为串级回路并增加主回路的抗积分饱和功能。与一级减温控制不同的是为减少汽温控制的迟延时间,加入了以下前馈信号:将锅炉变负荷前馈信号加入到减温水调门的控制指令上;以二级减温器进出口汽温差作为前馈信号。

3.3.3 三级减温水控制。第三级减温水原设计控制回路采用串级回路,增加主回路的抗积分饱和功能。主回路的前馈信号来自负荷指令函数,副回路的前馈信号来自锅炉的变负荷前馈,利用两路前馈信号来改善调节品质。

4 变负荷试验的控制效果

对优化后的控制系统进行了300~500MW的区间,速率为9MW/min的变负荷试验,变负荷试验曲线见图3。机组在变负荷过程中,主汽温度偏差的绝对值<5℃,汽水分离器入口过热度偏差绝对值<5℃,机组稳态时,主汽温的最大稳态偏差为1.5℃。

5 结语

直流锅炉的主汽温控制由水煤比和喷水减温两部分来调节,由于汽水分界面的不固定,通常采用中间点温度作为判断水和煤是否失衡的信号,它的波动在一定程度上反映了主汽温度的变化趋势。通过改善中间点温度的控制并结合喷水减温的细调,能取得满意的调节效果。

参考文献

[1] 陈厚涛,刘武林,刘复平,等.660MW超临界机组过热汽温控制研究[J].湖南电力,2013,(8).

[2] 肖大雏.超超临界机组控制设备及系统[M].北京:化学工业出版社,2008.

作者简介:沈俭(1976-),男,江西九江人,深能合和电力(河源)有限公司工程师,研究方向:电厂热工控制技术。

(责任编辑:周 琼)