内燃机车奥贝球铁缸套与活塞环磨损故障

2015-04-29褚春雷

褚春雷

摘要:通过对ADI的微观组织和材料性能进行分析,指出了其造成活塞环磨损的原因,同时通过对现代活塞环表面处理技术的总结,提出了减少内燃机车活塞环磨损的方法。

关键词:ADI气缸套 ;活塞环磨损;陶瓷活塞环

1.问题提出

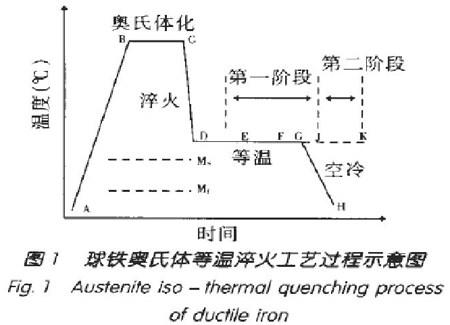

奥贝球铁(Austempered DLlctile lron,简称ADI)是近代发展起来的新型球铁材料,它是球墨铸铁经过奥氏体等温淬火后获得的,其强度和伸长率远远超过普通球铁,因而在运输和机械行业得到了广泛的应用。

奥贝球铁缸套是近年来在铁路内燃机车上进行大范围推广使用的用以替代原有缸套的新产品。但是经过使用发现洛阳机车有限公司检修装用奥贝球铁缸套的内燃机车,发生了较多的柴油机活塞环磨损故障,据统计2010年1至10月份共发生10起柴油机奥贝缸套、活塞环磨损故障,这些故障给工厂造成了巨大的损失。

2.分析问题

2.1首先我们讨论一下奥贝球铁(AustemperedDLlctile lron,简称ADI)的微观组织和材料性能;

近代检测技术已检测出奥贝(等温淬火)球铁的基体组织是由针状铁素体和为碳所饱和的奥氏体所构成。故也有人称这种组织为奥铁体,国际上比较正式的叫法是由其特殊的热处理工艺来命名的,简称ADI。

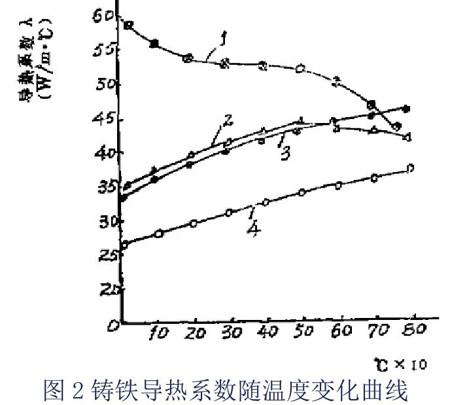

2.2在铸铁中,电子导热是主要的热传导机制,其次是晶格振动,由于ADI球铁具有高硅含量的特征,这将增大晶格的畸变程度,使导热能力下降,而且ADI中的碳大都以球状石墨的形式存在于金相中,彼此孤立,这些都势必影响ADI的热传导性。

通过国内一些机构试验后验证的结果,也证明了ADI球铁导热率低的结论。以下是国内相关机构所做的4种铸铁导热系数测定对比图,从图中可以看出,球墨铸铁的导热系数最低。

图2 铸铁导热系数随温度变化曲线

1.片装饰墨铸铁 2、3.蠕虫状石墨铸铁 4.球状石墨铸铁

2.3对于装用ADI缸套的内燃机车柴油机来说,较低的热传导性,有利于保持柴油机燃烧室内的热量,减少柴油机的热损耗,提升柴油机的热工转换率,从而达到节省燃油的效果。但同时由于ADI降低了热传导性,也会使得燃烧室内的燃气温度得到提升,气缸内壁温度也会随之提升,这样就增加了与缸套配合的活塞环的热负荷,使得活塞环更加容易磨损。

2.4通常机械运动件在金属与金属的配合中,接触面除了尺寸和光洁度外,材质和润滑油都有讲究。一般接触面小的那一端容易磨损,多用比较光滑坚硬的材质;接触面大的那一面多用硬度略微低一点的材料,免得过早将小面积的那端磨损。

在发动机的气缸与活塞的设计上,活塞环就是一个最容易受到加倍磨损的严重薄弱环节。特别是在摩擦副处出现沙尘等颗粒物磨料的时候,活塞环的磨损会更加严重,具体情况视进入摩擦副的颗粒物而不同。

3.解决措施

3.1虽然在活塞环磨损的整个过程中,外来颗粒物起着重要的作用,但由于内燃机车空气滤清系统,近年来经过多次改进,已经比较完善,进一步进行改进的空间已经很小。为解决活塞环磨损问题比较直接的措施是更换新材料的活塞环。

3.2目前活塞环的材料多采用铸铁和专用钢材。与铸铁活塞环相比,钢制活塞环的力学性能和热稳定性优越,但耐磨性较差,通常需进行表面处理才能使用。目前活塞环表面处理技术主要包括:电镀铬、气体表面氮化、PVD与CVD镀膜、热喷涂钼涂层、等离子喷涂陶瓷涂层等。

3.2.1电镀铬:镀铬层能明显改善活塞环的耐磨性提高其使用寿命,但是镀铬层脆性极大,容易碎裂脱落,脱落的硬制颗粒会加剧缸套的磨损,另外,电镀铬工艺耗能大、毒性大,目前国内外有正逐渐取消这种工艺的倾向。

3.2.2表面氮化处理:氮化处理主要包括气体氮化、盐浴氮化、离子氮化3种处理方式,但氮化后的活塞环表面硬度普遍不高,一般为800-1000HV,并且渗层厚度一般,不能满足大功率发动机的要求。

3.2.3 PVD与CVD镀膜:是在活塞环上沉积出BN、CrN、SiN等薄膜,实践证明这些陶瓷薄膜能够明显提高活塞环的耐磨性,降低摩擦系数,减少磨损。但是制备的薄膜厚度过薄,一般仅为3-5um,承载能力较差,不能满足高载、高速内燃机的需要。另外,由于工艺制备原因,只能在活塞环的整体上沉积薄膜,而这种整体薄膜活塞环在工作过程中容易发生咬缸现象。

3.2.4热喷涂钼涂层:一般采用火焰喷涂或等离子喷涂的方式在活塞环表面进行喷Mo,喷Mo活塞环具有不拉伤气缸套,耐磨粒磨损性能较好及耐熔着磨损等特性,但喷Mo活塞环也有一些缺点,与镀铬环相比,磨损量较大,高温时易氧化剥落,在缺少润滑油条件下,摩擦系数和磨损率均较大。

3.2.5等离子喷涂陶瓷涂层:等离子喷涂陶瓷涂层活塞环已成为当今国内外活塞环表面处理领域研究的热点内容,陶瓷本身具有硬度高、热稳定性好、抗擦伤能力强、摩擦系数低、耐高温、耐腐蚀的特点,而等离子喷涂技术具有使基体材料受热少、可制备厚涂层,涂层材料选择范围宽,能够满足高载荷发动机的承载要求。资料研究表明,与铸铁环相比,等离子喷涂的涂层使活塞组的摩擦减少30%,燃料消耗减少约3%,机油消耗减少50%。

3.3等离子喷涂陶瓷涂层技术是目前活塞环的发展方向,内燃机陶瓷活塞环由于产品耐磨性能好、故障率低、使用寿命长并有节约机油燃油和环保的效果,受到用户的广泛青睐.近年来得到迅速的推广应用。

综上所述,在装用ADI球铁缸套的内燃机车上装用等离子喷涂陶瓷涂层活塞环是解决活塞环、缸套磨损的最直接和有效的方法。

4.结束语

在实际运用上,乌鲁木齐铁路局哈密机务段,已经在装用ADI球铁缸套的DF8B等内燃机车上装用了陶瓷活塞环,取得了较好的运用效果,降低了柴油机活塞环磨损故障,同时也机车燃油、机油耗量得到明显减少。