南方冬种马铃薯杀秧机的设计

2015-04-29王毅等

王毅等

摘要:根据南方冬种马铃薯机械化收获的农艺要求,仿照马铃薯播种机所形成的垄形,设计一种适合于南方冬种马铃薯的杀秧除草设备。利用SolidWork设计传动系统、刀辊和刀具,并对刀具进行有限元受力分析。受力仿真分析及刀辊动平衡试验结果表明,马铃薯杀秧机能够满足设计的要求。

关键词:马铃薯杀秧机;SolidWork;设计;刀具;传动系统;刀辊;受力分析

中图分类号:S223.2 文献标识码:A 文章编号:1674-1161(2015)01-0020-03

冬种马铃薯是广东地区冬季的主要经济作物之一,利用南方晚稻收割后的冬闲田种植,一般100 d左右即可收获上市。在马铃薯接近成熟的时候,应及时对马铃薯苗进行割秧,一般在收获前7~12 d进行,促使薯皮进一步木栓化,降低机械化收获时的表皮破坏率。因此,在进行机械化收获前对马铃薯进行杀秧除草尤为重要。人工割草割秧费时费力,而且成本高,如进行机械化割秧,不仅可以大大减轻劳动强度,提高生产效率,还可以将植株和杂草直接打碎,起到秸秆还田的作用。

1 马铃薯杀秧机的整体结构

1.1 设计依据

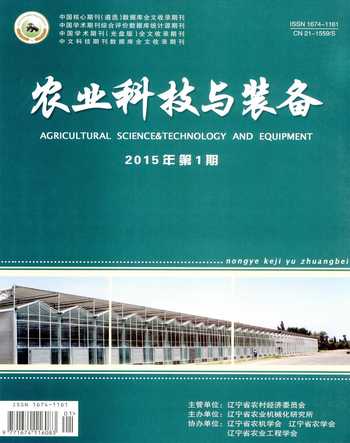

1.1.1 农艺要求 研制马铃薯机械化割秧设备时,应充分考虑马铃薯机械化播种的起垄宽度、高度和垄形。为此,马铃薯杀秧机的相关参数,根据课题组研制的一种适合南方水田的马铃薯播种机设计。播种后的垄宽80 cm、垄高35 cm、沟宽30 cm,泥块含水量在35%左右进行起垄,垄两边陡度约为75°。垄的形状如图1所示。

1.1.2 秸秆粉碎还田机械 传统的秸秆还田机械先收获作物,再进行秸秆粉碎还田并抛洒到田间,而马铃薯杀秧机则是清除作物的茎叶和周围杂草后再进行机械化挖掘工序,所以作业时不破坏土中的马铃薯是关键。直立的秧苗和杂草便于杀秧,而倒伏的则需要外力使其直立后再切割。

秸秆粉碎还田机大多由拖拉机悬挂、变速装置、皮带传动部分、支撑行走部分、入料装置、粉碎机构以及防护部分组成。其中粉碎部分是核心工作部件,其主要由刀辊、轴承和刀片组成。为避免碰伤马铃薯,设计和制造时将刀辊切刀按图1的垄型排列;为使倒伏的秧苗和杂草直立,在刀辊高速旋转时形成负压区,即切割区域形成比较封闭的机械装置。

1.2 整机结构设计

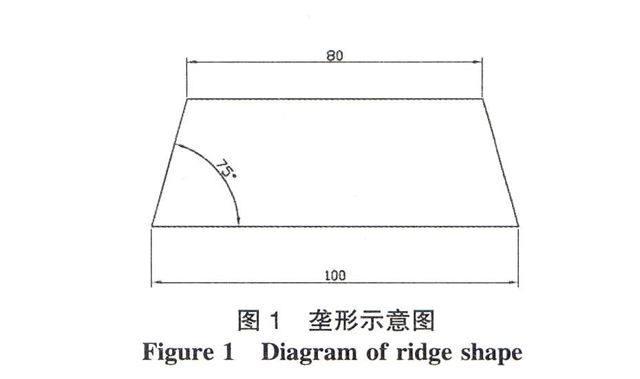

马铃薯杀秧机结构简图如图2所示。整机主要由悬挂架、机架、防护罩、刀辊、主动轴、变速箱、传动轴、主动皮带轮、刀轴皮带轮、仿形刀、刀轴等组成。机具通过悬挂架与拖拉机相连接。当拖拉机作业时,由拖拉机动力输出轴将动力由变速箱前端轴传送到杀秧机变速箱,并通过齿轮的变向动力传送到主动皮带轮,主动皮带轮通过皮带将动力传送到刀轴皮带轮,刀轴皮带轮带动刀轴高速旋转,完成切碎秧秆作业。同时,刀轴高速旋转形成的负压,吸附地面倒伏的马铃薯秧苗和杂草使其直立,以便于被切碎并高速抛出,从而完成杀秧除草作业。

2 马铃薯杀秧机关键零部件设计

2.1 传动部分

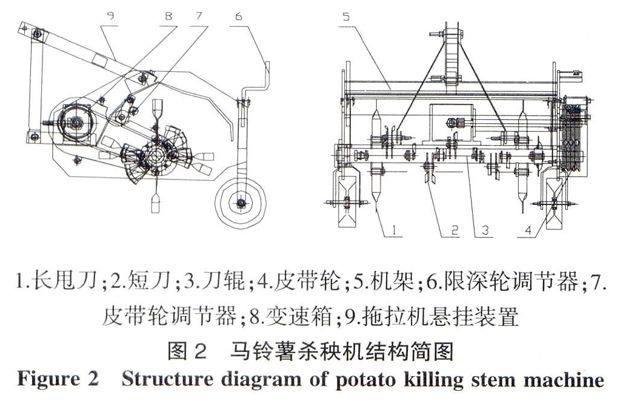

传动部分设计方案为:拖拉机的动力经万向节传递给变速箱,然后经一对圆锥齿轮和主、被动皮带轮增速后,带动刀辊和刀具一起高速旋转。设计特点是结构简单、效率高、容易制造、使用寿命较长、维护方便、装拆容易、工作可靠。传动路线如图3所示,其中轴1为动力输入轴;轴2为减速齿轮与带轮传动轴;轴3为带轮与悬挂轴的传动轴。

根据机械原理合理分配传动比,初步选定各齿数如表1所示。

2.1.1 各轴转速 轴1的n1=540 r/min;轴2的n2= n1/u1=540/0.714=756(r/min);轴3的n3=n2/u2=756/0.756=1000(r/min)。

2.1.2 各传动副效率 圆锥齿轮传动η1=0.96;每对滚动轴承的传动效率η2=0.98;皮带的传动效率η3=0.98。

2.1.3 各轴的传递功率 工作轴3的P3=P消耗=40 kW;传动轴2的P2=P3/η2η3=40/(0.98×0.98)≈41.65(kW);输入轴1的P1=P2/η1η2=41.65/(0.96×0.98)≈44.27(kW)。

2.1.4 各轴传递转矩 T1=9.55×106×P1/n1≈0.783×106(N·mm);T2=9.55×106×P2/n2≈0.526×106(N·mm);T3=9.55×106×P3/n3≈0.382×106(N·mm)。

3.2 刀辊的设计与校核

在杀秧机的设计中,刀辊的工作环境最为恶劣,主要受扭矩作用,需要校核。选择经调制处理的45号钢,其许用应力[τ]=60 MPa。为了简化计算,把所有刀片的受力集中于辊轴的中部,得到如图4所示的扭矩模型。

由图4可知,该轴扭矩T=0.382×106 N·mm。

抗扭截面模量为:Wmax=0.1D3(1-α4)=0.1×703×(1-0.54)=3 2156.25(mm3),其中α=d/D=35/70。

因τmax=T/Wt=M1/Wt=382/32 156=12MPa﹤[τ],故设计合格。

3.3 刀具的设计与受力仿真

刀辊上的刀具根据垄型排列,即两边排列长刀具,中间排列短刀具。

长刀具采用直型设计,具有结构简单、制造容易的特点。其高速旋转时,粉碎效果好,尤其适用于有一定韧性的秸秆。该类甩刀体积小,运转时阻力小,故消耗的功率较小。设所受的力为103 N,设计和受力分析校核如图5所示,在所受应力最大状况下,甩刀所受最大应力为σmax=2.24×105 N/m2;甩刀许用应力为[σ]= 6.68×108 N/m2。由于该机甩刀所受的最大应力小于材料的许用应力,故甩刀有足够的强度。

短刀具选用L型刀具,曲刃刀以滑切的方式切断根茬,减少切割阻力,能明显降低切断速度。设所受的力为103 N,设计和受力分析校核如图6所示。在所受应力最大状况下,甩刀所受最大应力σmax=3.81×105 N/m2;甩刀许用应力[σ]= 6.68×108 N/m2。该短刀具所受的最大应力远小于材料的许用应力,故短刀具有足够的强度。

4 刀辊的运动仿真分析

刀辊安装各类刀具后,需要进行动平衡校核。如果有偏心现象,会产生比较大的离心力,从而破坏机具。利用SolidWorks中的COS-MOS Motion模块,对由刀辊和甩刀组成的装配图进行模拟仿真。

4.1 设置仿真参数

4.1.1 创建运动副 运动副代表两构件之间的连接方式,因为刀辊两端通过轴承与机架相连,故可认为是一个整体,通过两端轴承做匀速转动。可在刀辊的两端分别设置2个回转副,甩刀与销子约束为同轴,有一个转动副,并在其中一个转动副的Motion Driver中填入相应的运动规律。

4.1.2 定义3D碰撞 甩刀与销子约束为同轴,有一个转动副,在COS-MOS Motion界面定义3D碰撞,选择动刀辊为容器,将其余甩刀设为可与第一个容器中的动刀辊碰撞的零件。

4.1.3 阻尼系数的设置 对甩刀和销子添加旋转阻尼,可以在运动过程中逐步消耗能量,降低运动响应,对甩刀与销轴的相对运动起反力。选择第1个部件为甩刀,第2个部件为销轴,选择位置为甩刀与销轴的接触圆弧线,选择方向为甩刀的侧面。通常情况下,阻尼系数是刚度的0.1%~1.0%。现取50 N/(mm·s)。

4.2 动刀辊动平衡的校核

动刀辊两端轴承受力为自身重力及压轴力,并受到扭矩作用。刀具在作业时影响刀辊平衡。根据刀辊质心的运动幅度可知,在刀辊作业时实际质心是以理论质心为圆心、半径20.559~20.579 mm的圆周上,其振动幅度符合农艺要求。

5 结语

根据南方冬种马铃薯机械化作业的农艺要求,确定马铃薯杀秧机的整体结构,对关键的零部件传动部分、刀辊和刀具进行设计。刀具的受力仿真分析以及刀辊动平衡试验结果都表明,马铃薯杀秧机能够满足设计的要求。

参考文献

[1] 彭梦男,王毅,胡永亮,等.南方冬种马铃薯播种机设计研究[J],广东农业科学,2012(2):135-137.

[2] 刘欣,曹磊,崔向冬,等.秸秆粉碎还田机械化技术及机具研究[J],农业科技与装备,2013(3):57-58.

[3] 祖宇,郝玲,董良杰.我国秸秆粉碎机的研究现状与展望[J],安徽农业科学,2012,40(3):1 753-17 56.

[4] 孙桓,陈作模.机械原理[M].北京:高等教育出版社,2000.

Abstract: A kind of machine for killing potato stem in southern winter cultivation is designed according to the agronomy requirements of the southern winter potato mechanization harvest; it copied the ridge shape formed by potato seeder. It used SolidWork to design transmission system, knife roll and tool, and did finite element stress analysis to the knife tools. The result of stress simulation analysis and knife roll dynamic balancing test shows that potato killing stem machine can meet the request of the design.

Key words: potato killing stem machine; SolidWork; design; knife tool; transmission system; knife roll; stress analysis