码头模块钢结构制造技术

2015-04-29陈勇

陈勇

摘要:本文将以某码头模块钢结构项目为例,介绍码头模块钢结构制造技术,内容包括模块主梁和模块无余量拼装的制造技术,希望对其他码头模块钢结构项目制造起到参考和借鉴作用。

关键词:码头;模块; 钢结构; 制造技术

前 言

由于码头模块的形式能最大限度的缩短码头的建造周期,提高码头质量和使用寿命,保障现场施工的安全,所以其结构在全球码头建造的运用中越来越常见。码头上部由数量不等的模块衔接而成,模块两侧主梁上面铺设轨道供散货或门机等港口机械行走作业,中间副梁上面可架设传送带输送机运送矿石煤炭等货物,也可增加钢筋混凝土模块铺设成道路,由于其结构巨、重量大、精度高,其制造难度是普通钢结构的数倍,特别是“模块主梁制造”和“模块无余量拼装制造”更是此项目成败的关键。

1.结构分析

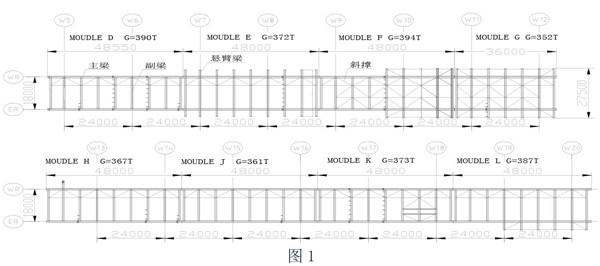

钢结构码头多由数量不等的模块组成,澳大利亚此项目每个模块的箱梁主体钢结构拼装后重约390吨。 主体钢结构主要由主梁、副梁斜撑、悬臂梁等结构组成,两侧主梁的中心开档尺寸 图1 模块布置图(DEF模块为例)

为18米,包括悬臂梁则模块主体钢结构的最大宽度达27.5米,每个模块长度多为48米,模块主梁高度为2.7米,副梁高度多为1.4米。其模块布置图以本项目DEF共三个模块衔接为例(见图1)所有模块依次衔接为整体而又各自独立。各个模块制造完毕后各为一独立整体岸边交货,但要求运送到用户码头后能按顺序精准对接,其整体直线度等要求都必须满足规范的高要求。

2.难点分析

2.1 模块主梁制造

单根主梁重量为130T左右,长度约48m,高度为2.7m,面底板宽度为1.18m,变截面处宽度为1.4m,腹板间外开档为0.6m,整体为一箱体结构,内部有很多隔板以及加强筋板,并每隔6m有与副梁或悬臂梁连接的板件穿插,而技术规范对主梁的整体直线度、垂直度、扭曲度及面底板的平整度等要求极高,并要求总体拼装前所有检测项目都严格报验并达到规范要求。

2.2 模块无余量拼装制造

每个独立的模块却并不“独立”,要求各个模块制造完成后能依次精准对接, 各模块拼装后需满足相应的公差要求,其中各模块对角线误差为±3mm,两主梁间开档误差±3mm,两相邻副梁之间误差±3mm,两相邻悬臂梁之间误差±3mm,主梁面板平整度必须保证误差为±2mm/m ,保证相临模块间主梁腹板及面板无错位,底板的错边量也不允许超过2mm,且相临模块间对接处开好焊接坡口后还要保证5mm到6mm的缝隙以满足现场拼装焊接的需要。

3.制造技术

总体的制造工艺流程为主梁、副梁、悬臂梁以及斜撑等部件制造,各部件制造完成后拼装成各个模块。下面仅从“模块主梁制造”和“模块无余量拼装制造”方面对其制造技术加以论述。

3.1 模块主梁结构分析与制造技术

模块主梁箱体的腹板和面板施工图纸上均无拼缝 ,根据项目规范和钢板供货规格,将总长约48米的主梁箱体腹板和面底板只增加了3道工艺拼缝,并保证相邻对接缝错开300mm。

模块主梁箱体内部筋板较多,特别是与副梁或悬臂梁衔接处比较集中,筋板的焊缝和箱梁主焊缝均为全熔透焊接要求。为方便装配和烧焊,主梁是以底板为基准进行拼装。为保证箱体的成型质量,防止焊接变形,现场采取了在主梁箱体内无筋板处增加工艺筋板的加强方案,如在面板下增加筋板就有效的控制了焊接过程中面板的上凸变形,满足了轨道铺设对面板平整度的要求。

由于主梁的箱体结构特点,施工人员难以到箱体内进行施焊,故决定箱梁主焊缝全面采用单面30°坡口衬垫焊,坡口开在箱体外侧,箱体内侧贴放钢衬垫,由于主梁箱体焊缝较长,焊接时采用埋弧自动焊打底,埋弧自动焊填充和盖面的焊接方法 ,并采用电加热方法对焊缝及附近区域进行焊前预热、焊中保温及焊后缓冷,通过此方案减轻了工人的劳动强度和提高了焊接效率与质量。

制造完毕后进行主梁端部的余量切割,切割前必须复测主梁垂直度、直线度、扭曲度及面底板的平整度等各项数据,满足要求后方可进行,否则应进行火攻校正或其他返修程序。

3.2 模块无余量拼装制造分析与方案研究

3.2.1 整体布置

为保证施工进度,每个模块安排在车间内进行拼装制造。由于场地限制,此项目采用关联预拼装和接口三维模拟拼装+整体预拼装完成,以该项目为例:MNP共3个模段参与关联预拼制造,QRS共3个模段参与关联预拼制作,PQ共两个模块采用接口三维模拟拼装和参与整体预拼装;TUV共3个模段参与关联预拼制作,ST共两个模块采用接口三维模拟拼装和参与整体预拼装,这样能很好的保证所有模块整体尺寸的一致性。下面将主要介绍MNPQRS模段的拼装制作技术,其他模块的拼装制作情况类似,不作赘述。

3.2.2 模块关联预拼装制造

为确保模块紧张的工期,并结合场地实际情况,模块MNP关联预拼装和模块QRS关联预拼装分别在两个车间同时进行预拼。按照一定的顺序要求将主梁、副梁、悬臂梁分别摆放到预先布置好的胎架上,梁中心以轴线检验对齐。每根主梁必须复测端口对角线尺寸,定位后复测和调整整体旁弯、拱度、扭曲和直线度,复测和保证每根主梁及预拼后整体水平,特别是保证面板上平。保证主梁上翼板上表面在对接处齐平,并不允许存在错边量,在此基础上,调整腹板中心在一条直线上。底板允许错边量在±2以内。预拼合格后调整好端口尺寸并用卡马固定,对端口未焊接处进行施焊。

连接主梁的副梁端部是重要的衔接位置,是总预拼后最终的整体尺寸的决定性的因素之一,副梁摆放时应考虑图纸要求开档尺寸和焊缝焊后收缩对个梁尺寸的影响,提前预放收缩余量,保证焊后尺寸符合要求,两端需要预留10mm修割余量。最后按照图纸要求进行烧焊,焊接过程中应注意各梁定位尺寸是否有变化,并及时调整。由于每个模块有9个副梁,每个副梁2个接头,共18个接头,且接头处的焊缝均为CJP焊缝,为保证控制焊接收缩,采用接头处由18个焊工同时焊接,保证了模块整体的收缩量保持一致,而且成型达到了最佳状态。同时模块P和模块Q接口处6m范围内的轨道压板不需要安装,要求将定位线按照图纸要求划好,并做好明显标记,以便后续调整。

以上方案最大限度的保证了关联模块之间接头处的高精度要求,同时也有效的控制关联模块的各项尺寸要求,并很好的控制焊接变形。

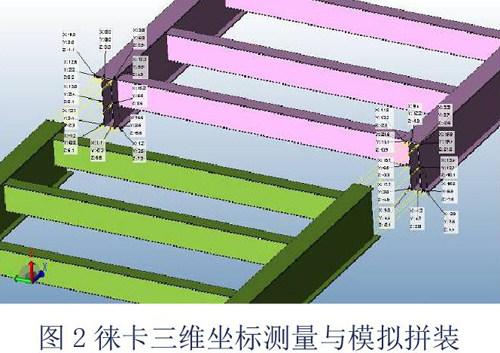

3.2.3 接口三维测量与模拟拼装

由于模块P和Q没有相互进行关联预拼装,为了确保此处的关联性,根据要求测量未对接的模块P和Q接头处的相关点的三维坐标,然后利用三维软件建模对接头处进行模拟拼装,根据软件的计算和分析,得出需要调整的部位,按照拼装要求进行局部调整,确保在最后的整体预拼装检测时,各个构件之间的尺寸相互匹配。 图2 徕卡三维坐标测量与模拟拼装

3.2.4 整体预拼装

为实际检测三维建模模拟拼装的可靠性,和进行如导向装置等附属件的衔接安装,保证码头现场施工的一次性成功,需要进行模块P和模块Q的整体预拼装。将两模块按布置放在胎架上,并调整水平,考虑到模块的自身的结构,模块转运时会导致变形,以模块P为基准检查模块主梁的直线度和垂直度。各项尺寸合格后,将模块P和模块Q主梁接口处用卡码固定牢固,依据预拼装时轨道安装的位置线,对接口处的轨道压板位置进行适当调整,确保轨道安装的尺寸公差。

4.结论

本文以某码头模块钢结构项目制造为例,介绍和论证了模块主梁制造和模块无余量拼装的技术,该技术方案突破了项目时间、成本与质量三角矛盾关系的束缚,不仅缩短了周期还节约了成本,并保证了质量,为整个项目的成功交付(图6-某模块制造完成后装船发运)奠定了基础。希望能为其他码头模块钢结构项目制造起到很好的参考和借鉴作用,对码头模块钢结构制作技术的成熟性、多样化和先进性发展起到推波助澜的作用。