一种提高燃烧室高度加工中在线测量系统精确性的方法

2015-04-29谢安经伟明李志

谢安 经伟明 李志

摘 要:发动机缸盖燃烧室容积的尺寸加工精度是左右缸盖成品关键质量特性的重要尺寸之一。而MARPOSS探针测量系统是确保缸盖燃烧室加工过程中控制燃烧室高度值(容积)和缸盖厚度的重要检具,因此探测精度和可靠性直接影响到整个缸盖成品的合格与否。它主要通过在机床正常加工程序中增加冲洗燃烧室W点的程序,保证探针探测高度时不会因为铝屑或其它杂质影响测量结果,解决燃烧室高度频繁超差的问题。

关键词:燃烧室高度;在线检测;缸盖

1.前言

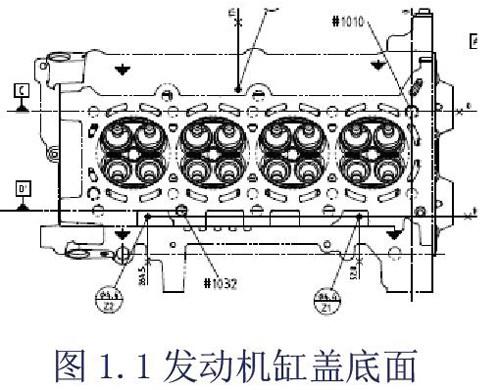

缸盖线自投产以来,模块一粗加工A线“加工缸盖底面”工位燃烧室高度超差现象频繁发生,每次需员工手动复位故障报警信息,重新调整工件装夹状态才能继续加工,不仅增加员工工作强度,影响设备开动率,甚至两次因为燃烧室超差造成24件零件报废。经调查分析确认该机床MARPOSS探针探头上粘有铝屑,引起以测量数据计算为基础的加工余量不足,而后续精加工直接在原有基础上切0.5mm,导致测量燃烧室高度超差,由问题解决思路七钻—正确的过程分析得知,探头铝屑的来源自工件加工过程中燃烧室的内部。如下图1.1为车间加工缸盖底面特征。

图1.1发动机缸盖底面

由于毛坯铸造原因造成的燃烧室容腔差异会导致缸盖在加工余量的不同,所以每次面铣缸盖底面的前提需要对各燃烧室腔体测量其距离工件底面的高度。在线测量工具探针依次探测4个燃烧室W点Z方向坐标位置,加工机床依据系统设计坐标和工件加工尺寸要求取4个探测高度的平均值,结合该机床的设定加工余量得出下一步走刀补偿尺寸。

通过控制工件底面至燃烧室W点高度的方法能有效实现对缸盖产品KPC等关键质量特性的加工要求。

2.分析验证过程

如何实现去除燃烧室内部铝屑的验证要兼顾以下三个方面:

2.1增加冲洗燃烧室W点程序

(1)在“粗加工缸盖底面”工位增加冲洗缸盖燃烧室W点(燃烧室高度探测点,通过探测该点高度来确认底面加工余量)程序,实现直接调用机床带有冲洗功能刀具,降低探针探头铝屑粘自燃烧室内部W点可能。

(2)影响冲洗效果的主要因素有冲洗刀具孔直径、切削液流量和冲洗压力[1],其中切削液冲洗压力直接决定了一把固定冲洗刀头的冲洗速度和流量,是决定这次冲洗效果是否有作用的主导因素。本次冲洗压力设计在30bar,且确定冲洗走刀路径按照燃烧室前后次序进行作业。

经设备调试验证得知,该程序运行时能有效冲洗掉燃烧室内W点的铝屑,进而有效避免测头测量时粘屑可能。

2.2保证加工节拍

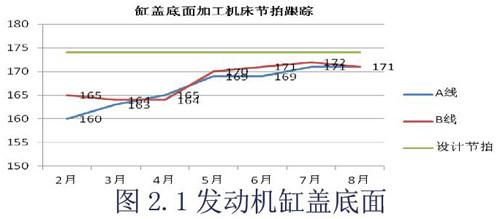

增加W点冲洗程序功能同时要避免该机床的超节拍加工,保持在设计生产节拍内。粗加工单线设备的理论设计节拍为174s,修改程序之前实际为165s左右,增加燃烧室冲洗功能调整后实际加工节拍在170s左右,满足理论设计节拍要求,同时该单台设备非缸盖粗加工线瓶颈机床,该调整对粗加工的生产线速不会造成影响。图2.1为修改程序前后该机床实际节拍对比统计。

图2.1发动机缸盖底面

增加单台设备加工动作,不仅要达到设计功能要求,同时也要结合整条线加工实际,避免不必要的等待浪费和衍生新的问题。

2.3跟踪验证

将冲洗程序增添在正常加工程序段中,使用同一工件验证冲洗铝屑改善效果。

通过效果对比明显观察出新增冲洗动作效果良好,燃烧室内有铝屑以探针为基础的加工尺寸超差。

修改程序后跟踪两个月时间,没有出现燃烧室高度超差情况,且测量数据趋于稳定在中间区,加工数据较稳定,修改程序前燃烧室高度在线测量QDAS数据。

通过对比改善前后数据可以明显发现,在没有添加冲洗动作前,燃烧室测量高度会发生无规律性的超差波动,甚至造成工件报废,增加了车间生产工废量;增加冲洗动作后,粗加工检测站燃烧室高度监控数据稳定,改进效果明显。通过高效利用设备自主功能来改善加工过程中出现的质量缺陷而不增加多余工具设备也是一种解决问题的有效思路。

3.结束语

本文设计增加了刀具喷头在加工过程中对缸盖燃烧室探针探测点冲洗的动作,实现了对发动机缸盖燃烧室W点定位清洗功能,保证了零件的燃烧室高度,杜绝了因探针探测不准确引起以测量数据计算的加工余量不准确。在后续实际应用中,经过改进后的2个月时间验证,没有发生因为探针测头粘有铝屑造成员工将工件重复拉出更换零件后重新加工的情况,避免了员工重复操作浪费,大大提高了机床加工效率。

参考文献:

[1]刘庭成,范晓红,刘焱.高压水射流清洗机喷嘴的结构与参数[J].清洗世界,2010,26(9):32-37.