薄壁零件加工工艺实现关键技术研究

2015-04-29刘晓莹柳晓川

刘晓莹 柳晓川

摘要:随着数控制造技术的发展,薄壁零件由于具备占有空间小、重量轻、结构紧凑、耗材小等特点,在满足工件的设计性能要求,即保证材料强度和刚度的技术指标要求下,广泛地被应用在航天航空、精密机械、检测仪器、模具和汽车等机械制造行业设备产品中。

关键词:薄壁零件;稳定性;加工;影响因素

1.薄壁零件加工稳定性

零件的加工往往考虑精度和加工效率两个方面,首先是零件切削过程的稳定性,保证零件加工精度,其次充分发挥机床的性能以提高生产效率,降低制造成本。为了减少切削过程中产生的振动现象,切削系统无颤振的稳定切削往往限制了机床自身诸多先进性能的发挥。机床-刀具-零件切削系统在构建数学模型时,一般假设机床是刚性的,刀具-零件之间的切削力动态模型成二阶振荡环节形式。实际上薄壁零件的切削过程不仅与切削位置的变化、刀具-零件振动系统的质量和弹性模量有关,而且与刀具、薄壁零件的固有频率密切相关。

1.1刀具-零件振荡系统的建立

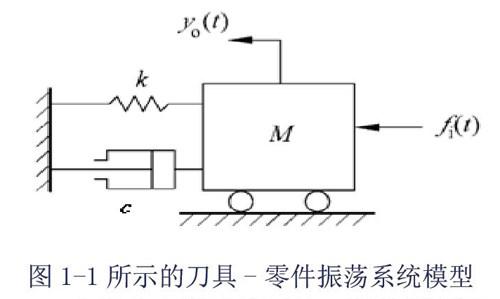

在刀具切削力的作用下,薄壁零件发生弹性变形,刀具刀齿的切入切出使零件受力进行周期性变化,随着不断高速切削,零件厚度降低,刀具与工件之间摩擦力的作用大小和方向也会发生变化,对刀具-零件系统的稳定性影响越来越大,为方便进行力学描述和数学表示,刀具-零件切削系统简化为质量、弹簧和阻尼三个要素。

图1-1所示的刀具-零件振荡系统模型

由图1-1所示的刀具-零件振荡系统简化模型,建立单自由度振动系统的运动微分方程并进行拉氏变换后,整理得刀具-零件振荡系统的传递函数为为:

式中:y(t)为在运动方向上的振动位移;

F(t)为薄壁零件动态切削力;?

m为刀具-零件系统的等效质量;

c为刀具-零件系统的等效阻尼;

k为刀具-零件系统的等效刚度;

,为刀具-零件振荡系统的固有频率。

1.2薄壁零件切削的稳定条件?

通过建立刀具切削力模型,获得刀具-零件振荡系统的最大轴向切削深度与系统、刀具、零件固有频率的稳定性关系,计算公式如下:

式中:为切向切削力系数,y方向积分系数。

从上式可以看出,薄壁零件的壁厚加工的稳定性取决于切削力的激励频率、切削系统固有频率。由于构建刀具-零件振荡系统数学模型时,假定零件是刚性的,实际上加工的稳定性随薄壁零件的固有频率的降低,也会产生颤振现象。特别是高速加工技术,当切削力的激励频率的谐波频率与薄壁零件固有频率接近时,就会引起切削力的不稳定,造成强烈的振动,破坏薄壁零件的加工质量。

2.薄壁零件加工的影响因素

2.1薄壁零件低频加工的影响因素

零件的精度和表面粗糙度主要取决于加工的工艺参数,相对于高速加工技术,也无显著表面硬化现象。因此在普通数控加工过程中,低频加工增加了薄壁零件的切削稳定性,减小了加工温度、表面硬化的影响。薄壁零件的弹塑性变形主要取决于加工切削力的大小。

2.2影响薄壁零件数控加工的工艺参数

薄壁零件的加工的影响因素很多,主要包括零件的材料和结构形式、加工切削力、装夹方式、走刀路径等几个方面,还涉及到切削热、残余应力、表面硬化、刀具的几何参数等因素。

2.2.1薄壁零件材料和结构形式的影响

不同的材料可加工性是不同的,在加工过程中切削力和产生的切削热也是不同的,从而导致工件的尺寸变化也是不同的;材料相同的零件,结构不同时,比如有加强筋的薄壁件和没有加强筋的薄壁件,用相同的加工工艺加工后的尺寸变化也是不同的。

2.2.2切削力的影响

薄壁零件加工在切削过程中尽量保持金属切除率的稳定性、保持切削载荷的恒定。薄壁零件的加工是断续的,影响切削力交变的原因主要是:一是切削量随着刀具的切削刃切人和切出发生周期性变化,频率为以刀齿整数倍的交变,切削力主要由切削参数决定,减小吃刀量可以减小变形;二是由于切削过程中存在机床-刀具-零件的系统振动产生的切削力交变分量。当加工进给速度提高时,对机床的固有频率提出更高要求,高速加工中由于颤振引起的切削力变化远高于平均铣削力,同样避免系统固有频率附近发生颤振。

2.2.3装夹的影响

装夹是机械加工中一个非常重要的环节,它不仅要保证工件在机床上占据正确的位置,而且在受到外力时也能保持正确的位置不发生变化。然而,特别是对于薄壁件的加工,装夹会在一定程度上导致工件的变形,虽然这种装夹变形不能消除,但可以通过对装夹方式的优化减少工件的变形。在铣削过程中,装夹产生的夹紧力与切削力相互作用,使零件的初始残余应力与加工中的残余应力重新分布,从而引起工件的变形。特别是对于那些回弹变形大的零件,装夹导致的变形更严重。

2.2.4加工路径的影响对于同一个工件,加工工艺路径不一样,装夹次数,产品的质量和生产效率也大不相同,这是由于加工路径不同,加工中精度保障和加工时间也是不同的。?除了以上因素外,切削参数、刀具尺寸、加工工艺、热变形、机床的加工精度、振动特性以及其他随机因素同样会对工件的加工精度和效率产生影响。

结论

本文以薄壁零件数控加工工艺为研究对象,研究了薄壁结构零件数控加工过程中的稳定性和影响因素,为优化数控加工工艺参数、工艺设计方案提供相关技术支撑,以降低薄壁零件的加工成本,提高生产效率。

参考文献:

[1]孔祥东.机械控制工程基础(第三版).机械工业出版社,2008.3