浅谈采集终端自动化接线、拆线技术的设计与实现

2015-04-29翟晓卉刘宏国孙艳玲何毓函

翟晓卉 刘宏国 孙艳玲 何毓函

摘 要:采集终端的检测是电能计量中关键的一环,在批量的采集终端进行各项检测时,需要大量的接线、拆线工作。人工接线、拆线工作任务重、出错率高,不能满足市场需求和智能电网发展的需要。本文结合自动化控制技术和电气控制技术,研究了采集终端自动化接线、拆线技术的设计和实现。整个接线、拆线过程自动化程度高、精确度高,通过对接装置实现了整个自动接线、拆线流程。系统实际联调结果表明所研究采集终端自动化接线、拆线技术的可靠性和先进性,大大提高了生产效率。

关键词:采集终端;接线;拆线;自动化;控制

正按国家电网公司"三集五大" 的部署,省级公司计量中心将承担全省用电信息采集终端的集中仓储、集中检测、集中配送的工作,其中,对采集终端的检测是关键的一部分,检测采集终端时通过生产调度平台协调,自动完成采集终端的出库、输送、检定、分拣等一系列功能。在采集终端检定过程中,需要大量的接线、拆线工作,早期的拣表方式大多采用纯人工式、电工式的接线方法,即人工将待测采集终端接线,人工调节源、表输出,按照检定规程一只一只的进行检定,检定完毕后,再进行人工拆线,完成检定过程。目前,全国采集终端生产厂家众多,其生产的采集终端安装尺寸和接线方式各不相同,互换性比较差。采集终端的接线方式会直接影响采集终端的综合检定效率,采集终端检测项目通常包括工频耐压试验、直观和通电检查、校核常数、电能测量基本误差、标准偏差估计值、日计时误差和时段投切误差、需量误差、启动和潜动等,每个环节都需要采集终端的接拆线工作。本文讨论的采集终端自动化接线、拆线技术能够自动完成采集终端的接线和拆线,无需人为干扰,彻底改变了传统检定模式下大量机械式、重复性的人工作业方式,是电能计量技术的一次全新突破。

1 总体方案设计

自动接线作为整体检定系统的核心部件,其可靠性致关重要,工作效率也同时关乎整个系统的效率。

本技术研究的主要目标是实现智能采集终端的自动接线和拆线。其通过对接装置实现的。即实现从系统下达智能采集终端检定任务开始,包括采集终端耐压试验、外观与电气性能检查、编程开关开启、功能检查与试验、采集终端费控试验、采集终端电量预置/清零/加密/置参数、准确度测试等各个检测项目在内的接线和拆线的研究。本技术采用电气自动化技术结合PLC自动控制技术完成接线和拆线的自动控制,服务器与系统数据服务器相连,并与上层计量中心生产调度平台相连,每一个检测单元是由一个独立的自动接线和拆线控制单元完成本地的操作,同时通过网络系统接总控CPU的统一调度和控制,实现网络化自动运行。原理结构示意图如图1所示。

2 硬件设计

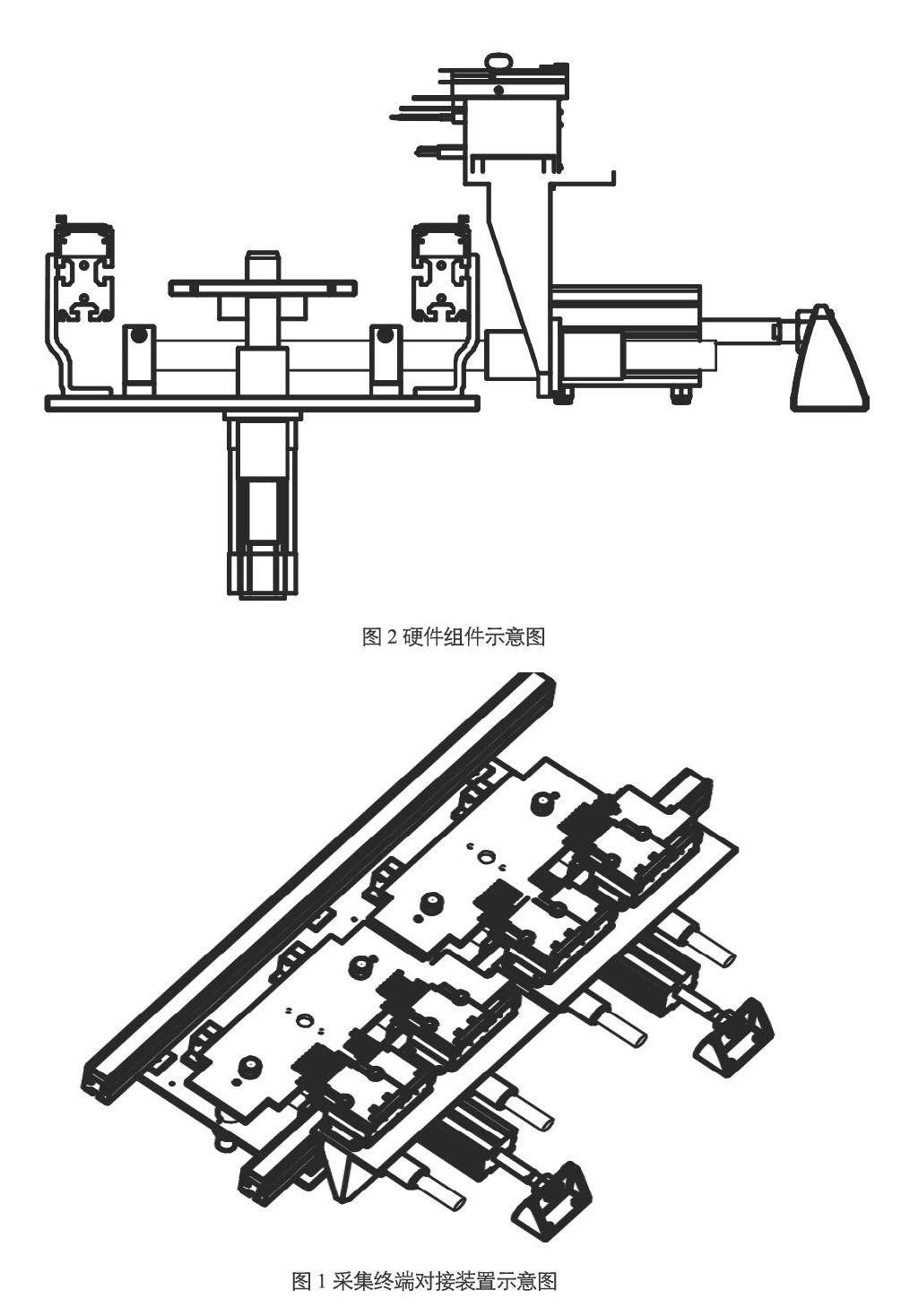

硬件设计包括线体支撑、顶升气缸、顶升板、推进气缸,基板、采集终端托盘、接表座、直线轴承、安装法兰、气缸支撑座等组成。

在本设计中,基板上设置有四组对应的对接装置和接表座,能够同时对四块采集终端同时进行接线和拆线的工作。顶升气缸能够在推进气缸的推动下脱离线体上升,使采集终端与接表座在同一水平线上,有利益接线的进行。顶升板支撑顶升机构向上运动,使采集终端向上脱离线体或者向下在线体上运行。输送线直接将采集终端输送到检定测试单元或其它试验专机单元进行检测。接表座能够对采集终端自动进行接线和拆线工作。

图1 采集终端对接装置示意图

3 实现方法

所设计的采集终端自动化接线、拆线系统可以在线体中并行多个设计,接线、拆线动作要保证每个插针的正确接、拆,这对精密的定位操作要求很严格。基于效率与可靠性的考虑,设计采用PLC控制技术实现自动接线、拆线的电气控制。其工作过程如下:

当采集终端被放置到表托上后,表托固定采集终端位置,控制中心收到采集终端到位信号时,线体上的感应单元感应采集终端的到位信息,挡停装置使采集终端在线体上停止运行,顶升气缸使采集终端脱离线体,使采集终端和接表座在同意水平面,便于接线、拆线的进行,推动气缸开始工作,采集终端接线端子在推动气缸的作用下,使接表座内设置的测试探针组将深入待检采集终端接线端子孔组内,采集终端开始压接线,其接线端子,电压端子、电流端子、外置开关、辅助端子(校验脉冲、多功能脉冲、485通信口)分别与挂表座接口相压接,所有的采集终端接线端子被压,不内缩,且接线端子受压稳定、均匀、可靠。接拆线单元自动完成接线后,检测装置对采集终端各参数进行检测,由功耗检测单元自动完成采集终端功耗检测等其它测试指标,并将检测结果上传至生产调度平台数据库。

图2硬件组件示意图

4 系统联调及结果分析

实际联调时,主要对接线、拆线的可靠性、准确度、效率进行了测试和实验,观察待检采集终端和接表座内设置的测试探针组能够准确对接,观察硬件温升以及电压、电流端子动作压力情况。

实验结果表明,每个表位采集终端所有接线柱一次性接线成功率不小于99.8%,其中电流接线柱100A电流10分钟,温升不大于35℃。每只终端的电流、电压端子动作压力小于等于50N,每只终端的辅助端子动作压力小于等于10N;针对有交采功能的终端,每相电流回路均设置接触式测温仪,温度检测元件的绝对误差不大于±1℃,测温范围20℃~100℃。自动检定的核心技术是自动接线,对于放置在托盘上平面运输的表计,输送到检定测试线工位后,自动定位和接线系统能够自动将托盘和表计定位、卡紧、接入测试信号线,这一系列工作均是自动完成的,无需人工干预。同比传统的接线模式成功率高,自动化程度高,无需人工干预,劳动强度低,大大节省了人力成本,提高了生产效率。

5 结语

本文基于采集终端自动化检定的市场需求,采用机电一体化控制技术设计并实现采集终端自动化接线、拆线过程。在PLC系统的控制下实现顶升结构的自动上升与下降,系统自动快速实现采集终端接线端子的自动接线与拆线。根据不同的工位需求使智能采集终端满足不同工位需求的自动接线与拆线工作。具有自动化程度高、定位准确、误接率低的特点,接线成功率高于99.8%。自动化程度高,大大提高了检定效率。

参考文献:

[1] 刘水,聂方明,李平.电力负荷管理终端及电能表一体化检测装置的研究[J].电测与仪表.2009(07):45-48.

[2] 周尚礼.大客户电力负荷管理系统自动检测技术的研究[J].广东电力.2007(03):54-56.

[3] 周孔均.电能表与采集终端通信测试系统的设计[J].电测与仪表.

2006(12):24-28.