耐热型不锈钢S31008中厚板的埋弧焊

2015-04-29赵敏

赵敏

摘要:本文从工程应用的角度,论述了耐热型不锈钢S31008 的焊接性,通过选用匹配的焊材、制定合理的工艺参数和技术措施,进行一系列的焊接试验和实践。证明了S31008采用埋弧焊焊接的可行性并总结了焊接技术要点。

关键词:S31008不锈钢;埋弧焊;焊材;坡口形式;线能量

引言

S31008(310S)为奥氏体不锈钢中的耐热型不锈钢,材料标准GB24511-2009《承压设备用不锈钢钢板及钢带》,ASME标准SA 240 合金号UNS S31008,此种材料具有很好的抗氧化性、耐腐蚀性,因为较高百分比的铬和镍,使得拥有好得多的蠕变强度,在高温下能持续作业,具有良好的耐高温性。因镍(Ni)、铬(Cr)含量高,具有良好的耐氧化、耐腐蚀、耐酸碱、耐高温性能,用途较为广泛,最高使用温度可以达到1200℃,连续使用温度可以达到1150℃。广泛应用于制造锅炉、汽轮机、工业炉以及航空、石化等工业部门。

对于S31008不锈钢的焊接已有一些成熟的经验,一般主要采用钨极氩弧焊、手工电弧焊等焊接方法。埋弧焊作为一种高效率、低成本的焊接方法,由于其线能量偏大,用于焊接导热性差、敏化温度范围宽、晶粒易长大的奥氏体不锈

钢时,对焊缝组织和力学性能都有极为不利的影响。我公司承接一批錐形封头,材质S31008,厚度为δ30mm。件数较多、焊接工作量较大,工期还比较紧张。为此我公司对于S31008中厚板的埋弧焊接进行了一系列的焊接工艺试验,通过制定合理的焊接工艺规程和工艺纪律,取得满意的效果,并成功应用于本公司S31008中厚板锥形封头对接焊缝的焊接。在保证产品质量的前提下不仅提高了生产效率、节约成本,而且提高了产品焊缝外观质量。本文从工程应用的角度,介绍了这种材料的焊接性能特点及其使用埋弧焊进行焊接时一些关键的焊接技术。

1.材料的焊接性能分析

1.1 材料化学成分分析

S31008( 310S)不锈钢主要的合金元素:C:0.045% Si:1.0% Mn:2.0% P:0.028% S:0.005% Cr:25.03% Ni:20.29% Mo:0.04%

1.2 31008钢焊接性

按照公式1、2分别计算出S31008的Creq、Nieq

Creq = Cr +Mo +1.5Si+0.5Nb(%) = 26.57% (式1)

Nieq=Ni+30C+0.5Mn(%) = 22.64% (式2)

Creq/Nieq ≈ 1.17

通过计算得出S31008的Creq/Nieq为1.17。当Creq/Nieq = 1.5~2.0时,热裂纹倾向最小,此值1.17不符合,所以S31008焊接时比其它材质不锈钢更容易出现热裂纹。包括:结晶裂纹、液化裂纹和脆性裂纹。结晶裂纹常出现在焊缝中间及焊缝收弧处,后两种裂纹主要出现在热影响区(HAZ)的过热区,而液化裂纹也可能发生在多层多道焊缝中的焊层间和焊道间的热影响区中。另外,不锈钢的焊接关键除了保证力学性能外,不得破坏其耐腐蚀的性能。 焊接时必须选用匹配的焊材,制定出合理详细的工艺规程和严格的工艺纪律,并在焊接中严格执行,才能保证焊接质量。

2.焊接技术试验

2.1焊接材料的选择

焊接材料要选用熔敷金属的化学成分与母材的化学成分相匹配的焊材。我公司选用焊材:焊条 A402(打底); 焊丝 H12Cr26Ni21Si(ER310);焊剂 SJ601

焊丝主要的合金元素:C:0.067% Si:0.44% Mn:2.01%

P:0.013% S:0.004% Cr:26.49% Ni:20.62% Mo:0.05%

按照上述公式1、2分别计算出焊丝H12Cr26Ni21Si的Creq、Nieq

Creq = Cr +Mo +1.5Si+0.5Nb(%) = 27.2%

Nieq=Ni+30C+0.5Mn(%) = 23.68%

Creq/Nieq ≈ 1.15

通过对比铬、镍当量可看出,母材与焊材的Creq、Nieq十分相近,可以排除熔合比对焊缝金属成份的影响。

焊剂SJ601 是焊接不锈钢用的碱性烧结焊剂, 与HJ260 焊剂相比, 其熔敷金属具有不增Si, 不增C, Cr 及Ni 元素烧损少的特点。此外, SJ601 焊剂的焊接工艺性能优良, 脱渣容易, 焊缝成形美观。因此, 选用SJ601 焊剂与H12Cr26Ni21Si 焊丝相匹配可以更好的满足焊接要求。

2.2焊接工艺参数的选择

2.2.1坡口形式及尺寸

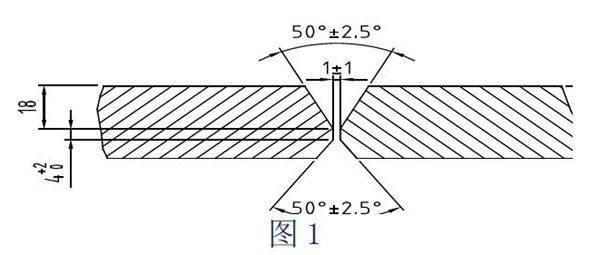

选择合理的坡口形式,以控制焊缝组织的合理性。对于用中厚板制造的容器, 常用的坡口形式一般是Y形坡口和双V形坡口,我们设计为不对称的双 V 形坡口。(如图1所示)

图1

这种坡口形式有以下几个优点: ①对焊透有一定的保证; ②坡口加工容易;③焊后变形较小; ④可以节约焊接材料, 提高劳动生产率。

2.2.2工艺参数的确定

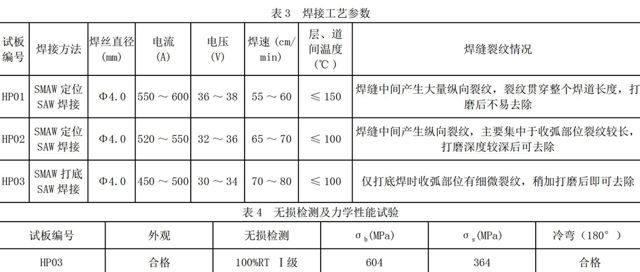

通过铬当量和镍当量的计算比对得出,S31008不锈钢焊接时的热裂纹倾向较大, 应选用小功率的焊接工艺参数和较快的焊接速度, 以避免过热, 提高其抗裂性。我公司共采用了三种工艺参数分别进行焊接,产生裂纹的情况如表3所示

表3 焊接工艺参数

试板

编号

焊接方法

焊丝直径

(mm)

电流

(A)

电压

(V)

焊速(cm/min)

层、道

间温度(℃)

焊缝裂纹情况

HP01

SMAW定位

SAW焊接

Φ4.0

550~600

36~38

55~60

≤150

焊缝中间产生大量纵向裂纹,裂纹贯穿整个焊道长度,打磨后不易去除

HP02

SMAW定位

SAW焊接

Φ4.0

520~550

32~36

65~70

≤100

焊缝中间产生纵向裂纹,主要集中于收弧部位裂纹较长,打磨深度较深后可去除

HP03

SMAW打底

SAW焊接

Φ4.0

450~500

30~34

70~80

≤100

仅打底焊时收弧部位有细微裂纹,稍加打磨后即可去除

试验表明,在焊接参数的诸多因素中,焊接速度及焊接电流对裂纹的产生倾向有明显的影响。焊接电流、焊接电压、焊接速度三者的关系可用线能量(Q)来表示,

Q= UI/υ

Q — 焊接线能量 J/cm

U — 电弧电压 v

I — 电弧电流 A

υ — 焊接速度 cm/s

焊接线能量越小,焊缝的热裂倾向就越小,裂纹率越低。而焊接线能量越大,热裂倾向越大,裂纹率越高。

2.3试样检验结果

试板焊接完毕后,目测外观无缺陷,无损检测及力学性能试验结果如表4所示

表4 无损检测及力学性能试验

试板编号

外观

无损检测

σb(MPa)

σs(MPa)

冷弯(180°)

HP03

合格

100%RT Ⅰ级

604

364

合格

焊缝金属化学成份:C:0.072% Si:0.89% Mn:1.98%

P:0.017% S:0.006% Cr:26.35% Ni:20.83% Mo:0.05%

晶间腐蚀试验:按GB4334.5-2008《不锈钢硫酸-硫酸铜腐蚀试验方法》进行晶间腐蚀试验,弯曲后在10倍放大镜下观察外表面,未因晶间腐蚀而产生裂纹。

3.工程焊接实施

根据焊接试验总结,S31008在应用到产品埋弧焊接操作过程中应注意以下几点:

3.1由于S31008不锈钢的线膨胀系数大, 冷却时焊缝收缩应力大,所以焊接坡口角度不宜过大,推荐按照焊接试验的坡口型式制备对接坡口。

3.2采用埋弧焊前,宜采用手工电弧焊进行打底焊(1~2)遍,手工电弧打底焊时若发现收弧处有微裂纹,应在正式埋弧焊接前全部清除干净。埋弧焊时采用多层多道焊(包括盖面)。

3.3严格按照焊接工艺制定的工艺参数范围进行焊接,采用小电流,快速焊,控制线能量的输入。控制层、道间温度不得大于100℃。

3.4焊缝背面清根时,不推荐使用碳弧气刨,若采用时应严格地控制焊接线能量参数并彻底清除表面渗碳层。

3.5建议焊接接头焊后进行水冷,焊后立即水冷,能使焊接接头迅速地避开敏化区危险温度范围(450~850℃),有效地抑制碳化物和有害相的析出,细化晶粒,提高塑性。

3.6现场焊接过程中材料的保护很重要,应避免碳钢、铜、低熔点金属或其他杂质对不锈钢的污染,严禁在材料表面起弧。在非焊接部位应涂耐热涂料加以保护,以防止焊接和切割过程中的飞溅、弧击、渗碳、局部过热等。

采用以上方法我公司共焊接锥形封头对接焊缝总长约85米,按照JB/T4730.2-2005 进行无损检测100%RT Ⅱ级合格,共拍片315张,返修6张,一次探伤合格率达98%以上。

4.结语

通过我公司焊接试验和实际生产实践证明,耐热型不锈钢S31008完全可以采用埋弧焊进行焊接。关键是要根据材料的焊接性和施焊环境选用相匹配的焊材,采用合理的工艺参数,采取相应的技术措施。埋弧焊的采用不仅提高了生产效率,减少了返修工作量,提高了制造施工进度、节约了生产成本,還提高了产品的内在和外观质量,得到了用户的好评。

参考文献:

[1]中国机械工程学会焊接学会编《焊接手册》第2卷—3版.机械工业出版社,2007.10.

[2](美)利波尔德(Lippold,J.C.) 等 陈剑虹译《不锈钢焊接冶金学及焊接性》 机械工业出版社

[3]刘贤成.厚板不锈钢压力容器的埋弧焊工艺.焊接研究与生产.

[4]李亚江.《焊接材料的选用》化学工业出版社,2004.2.

[5]GB/T 4334—2008.金属和合金的腐蚀——不锈钢晶间腐蚀试验方法.中国标准出版社.