重卡主减速器的从动轮轮齿跳超差研究

2015-04-29王富筑

摘 要:重型卡车后桥的主减速器里的被动轮由于直径大、压淬不均与等原因很容易造成齿跳超差、接触区不良额结果出现。从原材料,热处理工艺过程中分析,发现是在压淬过程中渗碳缩孔的部分影响,导致齿厚尺寸不一致的齿轮用一样的压力(受力面积一样)进行压淬会造成的齿跳超差。

关键词:后桥被动锥齿轮;原因分析;齿跳超差

1.问题的发现

现在齿轮材料用的是22CrMoH,渗碳层为1.7-2.1mm,表面硬度58-63HRC,心部硬度38-45HRC。因为这是引进德国的技术,参数是结合材料的性能进行定制。工艺路线跟原本的产品都是预氧化-加热-渗碳-扩散-降温-均温工艺流程,渗碳处理之后直接出来进行压淬,刚开始阶段各个产品的质量比较稳定,齿跳稳定(以596产品作为实验)。但是这个工艺路线执行阶段后,发现相同直径下齿厚厚的产品(595产品)端面翘曲比较严重,相邻的两个齿的齿跳误差可以在0.08mm以上,相对应的端面也比较超差,都在0.25mm左右,进过理化检验分析等手段找出了齿轮异常翘曲的原因,采取了相应的措施,减少了异常翘曲的发生。

(图1 结构简图以及压淬位置)

2.问题分析:

2.1材料的分析

在齿轮行业中,因为齿轮需要进行热处理,很多齿轮的变形问题都出现在齿轮的淬透性的不均匀。在出现这一批次的产品之后,联系锻造厂家进行新一批毛坯的投送,在进行锻造过程中也是严格的进行质量控制,各个环节进行控制,理化检测报告也都在材料要求的范围内。

2.2热处理之前的产品检验

进行热处理检查,热处理之前的端面齿跳都在0.02mm内,符合技术要求,机床、工装的热性能稳定,不会造成产品的超差。

2.3压淬过程

淬火对变形的影响 淬火冷却行为是影响齿轮变形最重要的因素,热油淬火比冷油淬火变形小,温度一般控制在100℃±120℃.油的冷却能力对变形也是至关重要的。搅拌方式和烈度均影响变形,上淬火压床淬火的盘状齿轮,按各种齿轮的变形情况.调整冲火压床 参数减小变形,调整内、外压模及胀心块的压力及各段喷油量的大小及上作台面来控制变形。

热处理回来之后(595产品)的被动轮变形比较大,未车平面放在齿跳检测仪上测量的平面跳动最大可以达到0.25,一般的达到0.17,车完平面研齿配对之后,共配出19套锥齿轮副,其中的大輪齿跳超差(大于0.087)的有13套,不合格的齿跳Fr如下表:

0.12

0.154

0.167

0.168

0.132

0.166

0.165

0.135

0.139

0.149

0.173

0.141

0.177

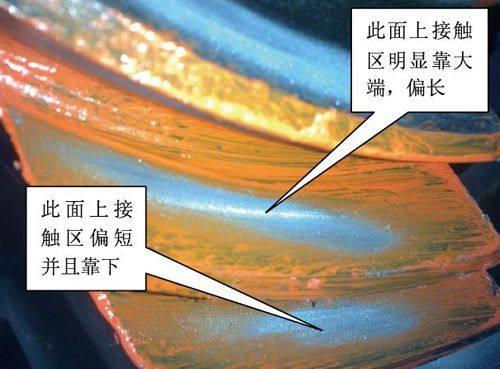

针对上述结果我们进行接触区对比发现:跳动大的被动轮相邻的凹面接触区相差比较大,凸面的接触区基本上一致,如下图:

(图2变形大的两个齿,进行齿跳检测,都是0.10,几乎没有变化)

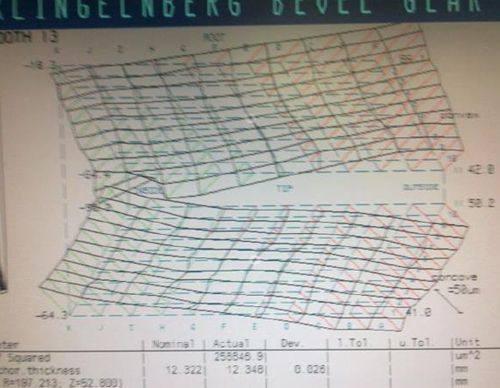

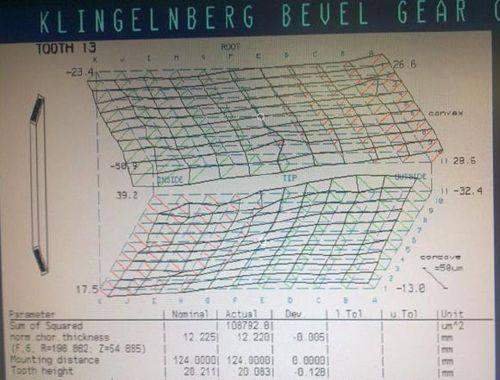

热处理完了之后进行齿轮形貌的检测,测量结果在0.026(图3.1)以螺旋齿槽作为定位基准,夹紧端面,进行端面车削。然后以车削面为基准,在齿轮检测中心P65上面进行齿轮表面形貌的检测,发现齿轮形貌上的变形也不太一致(如图3.2):

(图3.1)

(图3.2)

而用596产品来做实验,在同样的机加工—热处理处理方法下,596产品的变形量明显比较小,齿跳Fr在0.03-0.08范围内,符合齿轮的产品特性要求。

2.4渗碳过程

针对这个情况对神探情况进行进一步探讨,寻求渗碳深度的变化对被动锥齿轮的变形影响。

渗碳层深从0.63mm减至0.4mm,齿轮大端(A端)缩小量从-0.020~-0.040mm减少到-0.015~-0.032,减少幅度为23%~33%,齿轮小端(B端)从-0.025~-0.050mm,减少到-0.020~-0.035mm,减小幅度与A端大致相同,所以在渗碳层深度对齿轮热变形的影响上,可以进行忽略不计。

齿轮工作部位的有效硬化层深度能满足使用要求的情况下,应该尽量减少渗碳的深度,这样可以节约成本。最佳的硬化深度可以根据表面强化方法、心表强度、载荷形式及零件的形状和尺寸来确定。

Ho=Ro*S

式中,Ho—最佳硬化层深度,Ro—最佳硬化率,S—零件截面厚度。

渗碳和碳氮共渗的齿轮,Ro为0.1~0.15,齿轮在受载荷运行中,齿根部受到的最大交变弯曲应力的作用,对齿轮而言,S是指齿根圆上的厚度。

对热处理过程的进一步研究实验,通过一些热处理的进一步分析,发现在针对相同模数,因为不同齿数导致弦齿厚不同的产品,在压淬过程中,可以调整压催的压力来进行控制齿轮的变形量。

3.小结

齿轮在制造过程中,齿轮的变形是热处理与冷加工的全面综合因素反映,单靠热处理控制的过程是不能达到控制齿轮的变形,还要综合考虑毛坯的制造过程的一些控制因素,进行毛坯的理化试验,在保证原材料的一致性后,在制造过程中严格按照工艺要求控制,收集一些关键工序的数据,用数理统计模式找出影响齿轮变形的主要因素,设法对这些因素进行控制,稳定变形,通过合理的控制冷加工与热处理的公差,达到控制齿轮的变形在合理的范围内。

参考文献:

[1]中国机械工程学会热处理专业学会《热处理手册》编委会编,热处理手册(第二版),第四卷,北京,机械工业出版社,1991.

[2]肖亚航,傅敏士,袁森.45钢内部裂纹愈合的热处理试验研究[J]

[3]陈钰,潘晓松.大直径重载齿轮渗碳淬火变形的有效控制[J]

作者简介:王富筑(1988.11-)男,籍贯:福建南安,2011年毕业于中南林业科技大学,供职单位:中国重汽集团济南桥箱有限公司齿轮加工部,现从事整车技术工艺。