基于计算机三维模型的激光-电弧复合焊接过程中热现象分析

2015-04-28胡治宇

胡治宇,利 莉

(景德镇学院,江西景德镇333000)

基于计算机三维模型的激光-电弧复合焊接过程中热现象分析

胡治宇,利 莉

(景德镇学院,江西景德镇333000)

对激光-电弧复合焊接过程中的热现象建立了计算机数学模型,并进行相应分析,该模型可有效评估熔池的温度场和熔融金属的速度场。计算模型综合考虑了电弧热源和激光热源、熔化潜热和蒸发潜热以及熔融金属从多孔介质中的流动潜热等因素。实验验证,计算机模型对激光-电弧复合焊接的模拟结果与实验结果相吻合。

激光-电弧复合焊接;热现象;计算机模拟;温度场

0 前言

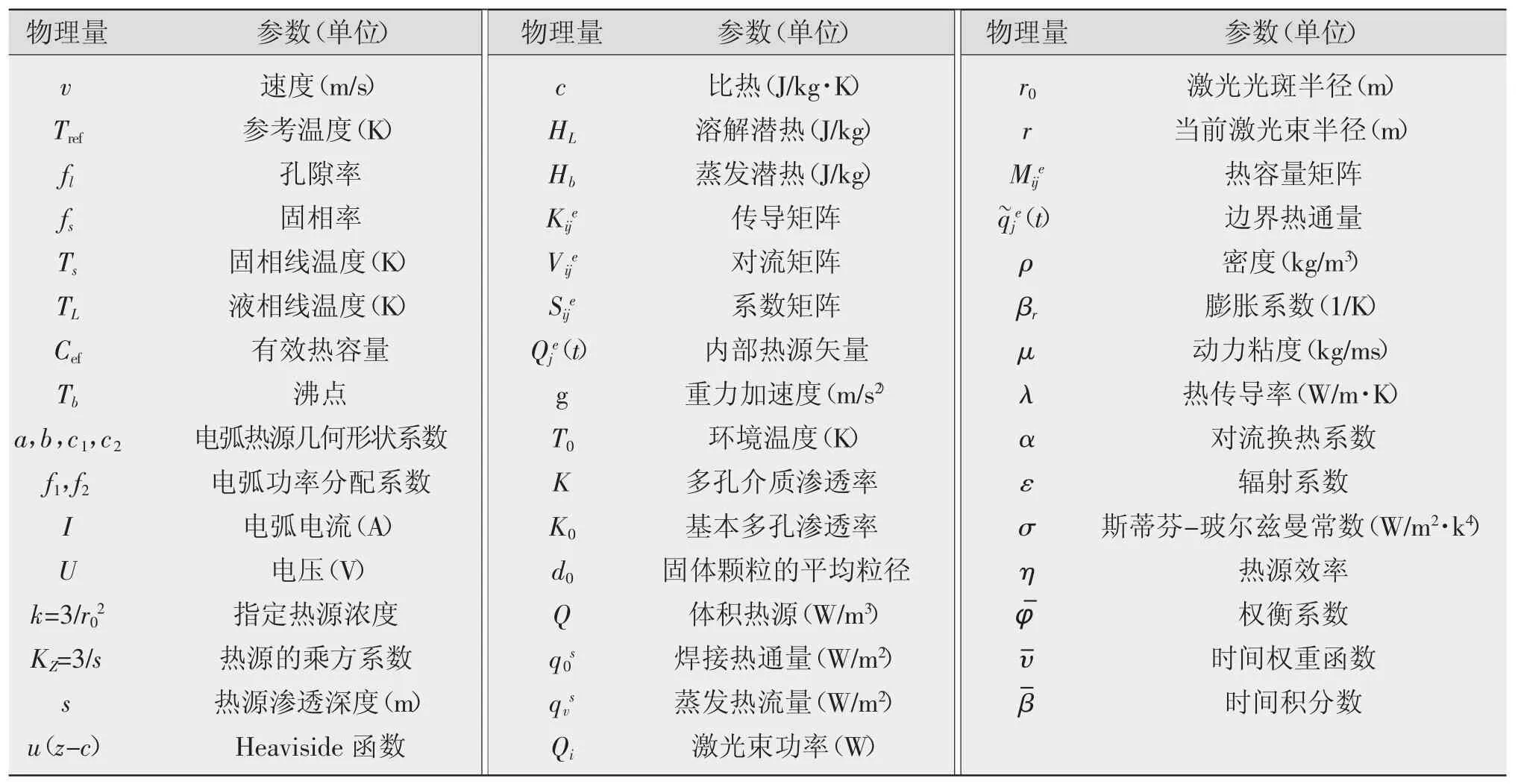

激光-电弧复合焊接是一种现代连接技术,激光束和电弧相组合有助于提高焊缝质量和焊接速度,在工业生产领域应用广泛[1]。焊接过程中熔池温度场和熔融金属速度场对焊缝质量有重要影响,复合焊接的温度场取决于电弧和激光束两个耦合热源产生的热量。以往研究表明[2],双椭球热源模型(CIN)适用于电弧热源,Goldak热源模型适用于激光束热源。为了了解激光-电弧复合焊接过程中的热现象,本研究构建了激光-电弧复合焊接过程中温度场的三维模型,并对焊接熔池温度场和速度场进行相关分析。研究工艺参数对焊缝形状和大小以及熔融金属运动的影响,并进行了实验验证,研究中涉及到的参数定义如表1所示。

1 计算机模型

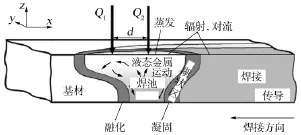

激光-电弧复合焊接示意如图1所示。在熔融区液态金属流动由浮力驱动,在糊状区液态金属的运动假定为多孔介质中的流动。同时在熔融区还要考虑蒸发潜热的影响,在糊状区要考虑固液相变潜热的影响。

表1 参数定义

图1 激光-电弧复合焊接示意

2.1 方程建立

用于激光-电弧复合焊接热现象分析的方程主要包括质量方程、动量方程和能量守恒方程。连续性方程为

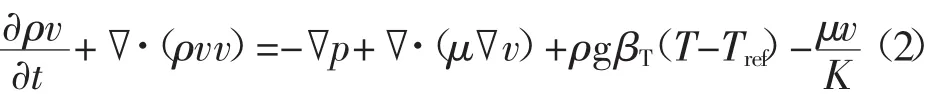

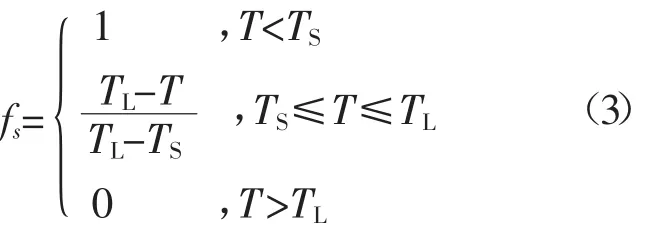

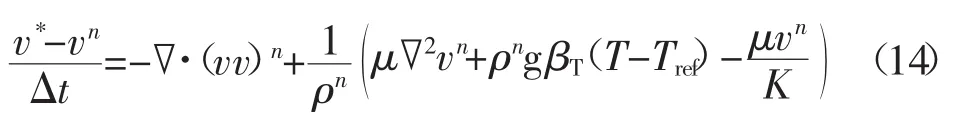

根据多孔介质中流体流通的Boussinesq模型[3]和对流运动的Darcy模型[4],可以得到熔池熔融金属的速度场。动量方程描述为

假设糊状区固相线和液相线温度之间的固相率近似为线性,从而

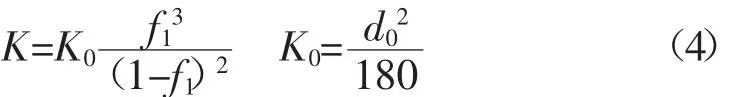

假设糊状区是由球形颗粒浸没在液体材料的常规基质,多孔介质的渗透性为

温度场由能量方程得到

2.2 边界条件

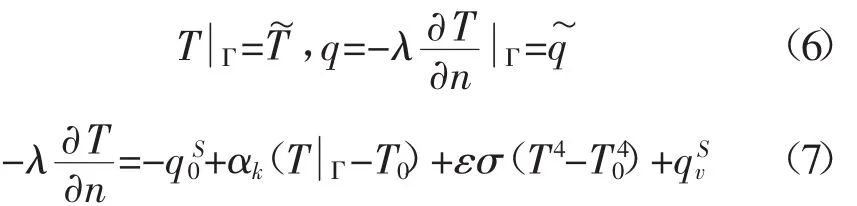

由温度Tref=TS确定式(2)的边界条件为Γ∶v=0,在边界,动量守恒方程在由熔池形状所限定的域中求解。考虑到由对流、辐射和蒸发产生的热损失,能量守恒方程(5)采用狄利克雷、诺伊曼和牛顿类型的边界条件

2.3 复合热源模型

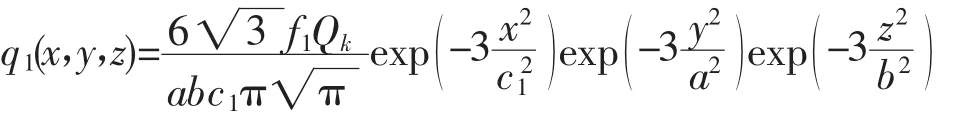

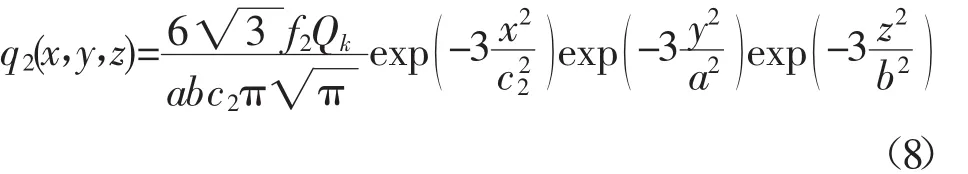

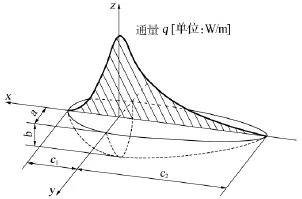

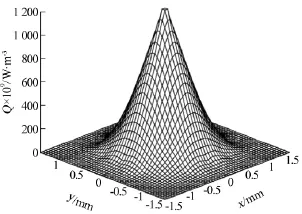

为了确定混合焊接热源的分布,使用了两个不同热源的模型:Goldak热源模型用于描述激光束功率分布,CIN模型表征电弧源的功率分布。Goldak模型的热源形状是两个半轴线彼此连接的半椭圆组合,如图2所示;双椭球热源模型如图3所示。

根据以上热源模型,热能分布如下

式中 Qk=ηIU为电弧产生的热。

图2 Goldak双椭球热源模型

图3 Goldak热源模型(z=0)(热源参数:I=288 A,U=25 V,η=90%,a=4 mm,b=2 mm,c1=4 mm,c2=16 mm,f1=0.6,f2=1.4)

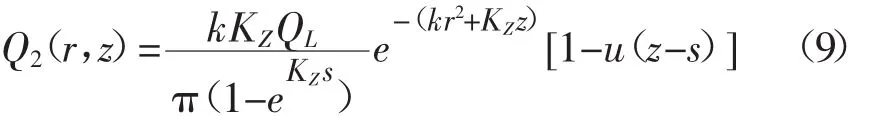

激光束焊接在金属中的辐射深度约为10-4~10-5cm。通常认为激光束熔化物体是一个容积热源模型[5],容积热源模型高斯分布通常假定为一个圆柱体或圆锥体。

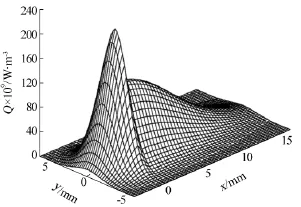

CIN模型为

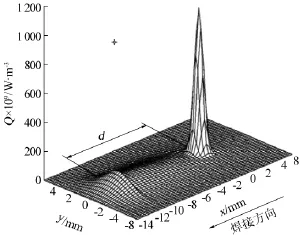

该热源模型通过改变s、k和KZ参数来改变形状。厚度大于或等于s时“,锁眼”可以被认为是截短抛物面,当s大于厚度时是一个抛物面,如图4所示。在工件的顶表面上的激光束热源分布如图5所示。

为了提高焊接质量,应合理选取复合焊接工艺参数,如激光束和电弧两个热源之间的距离、电弧和激光束功率等。复合焊接热源模型是Goldak和CIN热源模型的综合模型,在数值分析中要考虑复合热源的能量分配。复合热源模型几何形状和热源功率分布如图6和图7所示。

图4 CIN热源模型形状

图5 在顶面(z=0处)焊接平面的CIN热源分布(热源的参数:QL=3 200 W,R0=1 mm,S=7 mm)

图6 焊接接头顶面(z=0)混合热源功率分布

图7 在焊接接头热源活动区中间纵向截面的混合热源分布

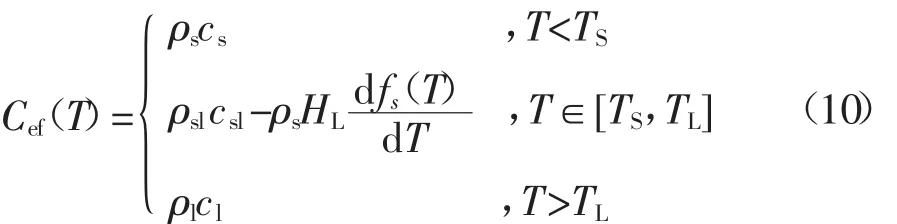

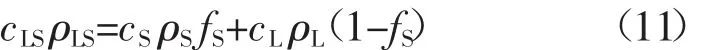

2.4 有效热容

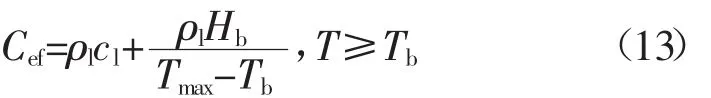

热容模型中应该考虑熔化潜热。在糊状区固-液相变的有效热容量表示为

假设固相率近似线型,糊状区密度和比热为

“锁孔”中的液态金属在温度超过沸点以后的蒸发被看做是蒸发潜热的有效热容量。假设焊接熔池中沸点和最高温度的液相f1-g∈[0,1]近似线性,液-气区域中液相为

此外,在温度超过金属沸点时的有效热容量为

只有假设“锁孔”中的金属蒸气压和保护气体的压力完全平衡,蒸发的有效热容量模型才合理。

3 模型计算

用计算机求解模拟激光-电弧复合焊接过程的微分方程,假设:流动是牛顿流体,层流,不可压缩;熔融金属的速度场是通过自然对流产生的;忽略基底材料和熔融金属之间的相互作用;仅传热方程考虑蒸发影响;本研究不考虑表面力(如保护气体的压力、等离子体压力)。

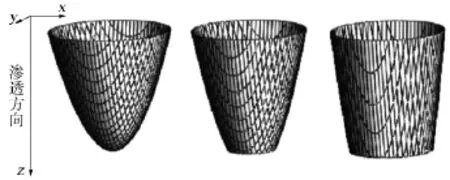

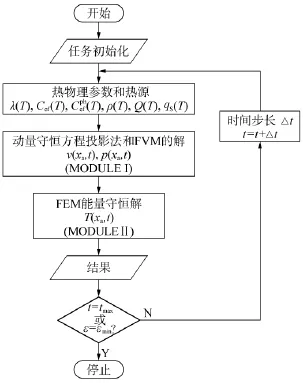

计算机求解程序包括两个模块,如图8所示。熔化区中由固相线温度(TS)所确定的速度场(模块Ⅰ)和温度场(模块Ⅱ)。用投影法和有限体积法求解动量守恒方程。

第一步,将数值带入式(2)得

第二步,速度从v*到vn+1由式(15)表达

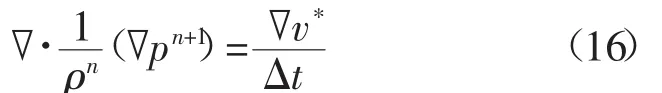

将式(15)与连续性方程(1)组合成一个泊松方程

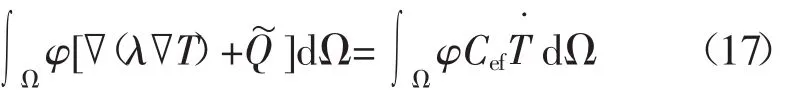

基于加权残值法,由式(5)得到能量守恒方程

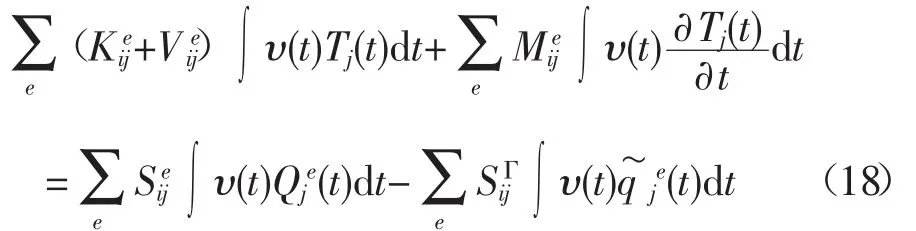

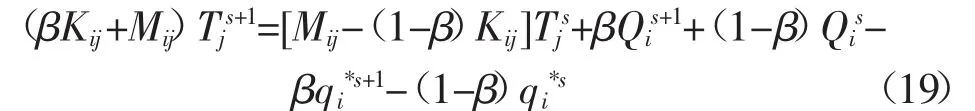

将Galerkin公式应用于式(17)。有限元网格的每个节点温度与时间函数为Tj=T(jt),这样式(17)变换为

图8 求解算法

经过时间积分后式(18)变为

式(19)使用BiCGStab方法求解。

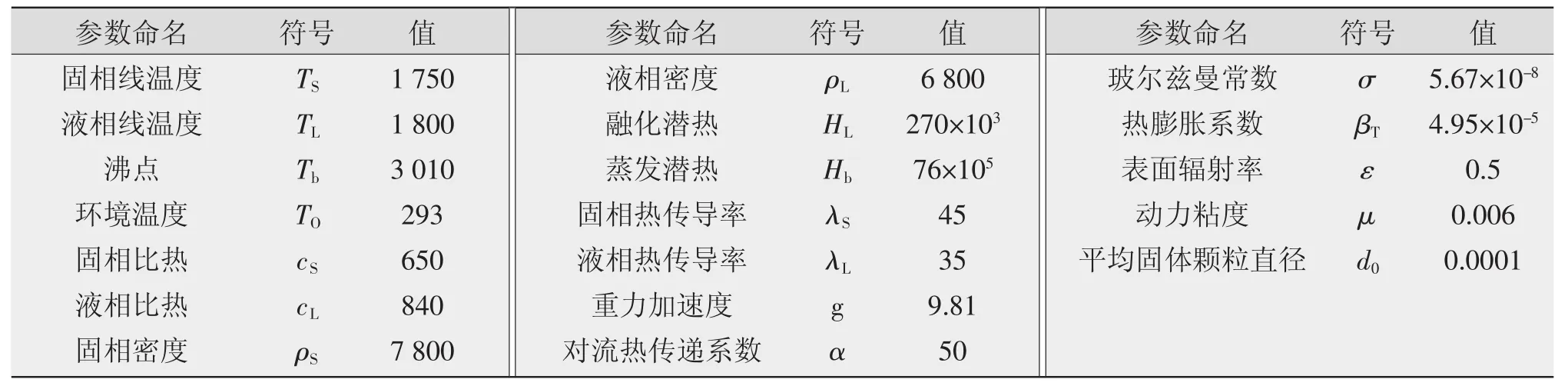

在计算中使用的热物理参数如表2所示。

4 结果与讨论

计算机模拟S355钢的激光-电弧复合焊接工艺,材料尺寸分为150 mm×30 mm×4 mm和150 mm× 30 mm×2 mm两种规格。将计算机模型结果与实验结果相互验证。

4.1 计算机模拟的结果

第一次为4 mm厚钢板的焊接模拟。热源参数假设为:激光束功率QL=3800 W,激光束半径r0=1mm,激光效率为ηL=85%,热源穿透深s=7 mm,电弧电流I=310 A,焊接电压U=31.8 V,电弧效率ηA=75%。弧炬和激光束焦点之间的距离为d=5 mm,焊接速度v=2.6 m/min。

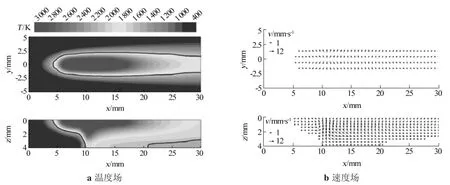

图9为热源平面(y=0)与顶表面上(z=0)一点的热循环,显示了固相线,液相和沸点温度。钢的熔化和凝固使得内部热源变化,从而造成TS和TL之间温度分布的变化。图10表示了顶面(从焊接的表面开始)的温度场和速度场,和焊接平面在热源活动区(y=0)的中间纵向截面。焊接熔池边界是由黑色实线(固相线等温线)表示。

表2 计算机模拟中热物理参数的假设

图9 热源平面和顶面(焊件表面)的温度分布

图10 顶面和纵纵截面热源(y=0)温度场和速度场计算结果

如图10所示,当电弧和激光束之间的距离D= 5 mm时,两热源在焊接池进行交互作用。在焊缝的纵向剖视图中可以看出,电弧熔化工件的上部,使激光束作用于更深层的焊接材料。

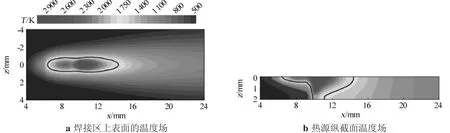

焊缝横截面的温度分布和几何形状如图11a所示。可以观察到,该激光-电弧复合焊接接头的上部主要受电弧热源的影响,下部受激光束影响。此外,熔池中熔融金属的速度场对焊缝形状的影响显著,如图11b所示。

图11 计算焊接平面的温度场和熔融金属速度场

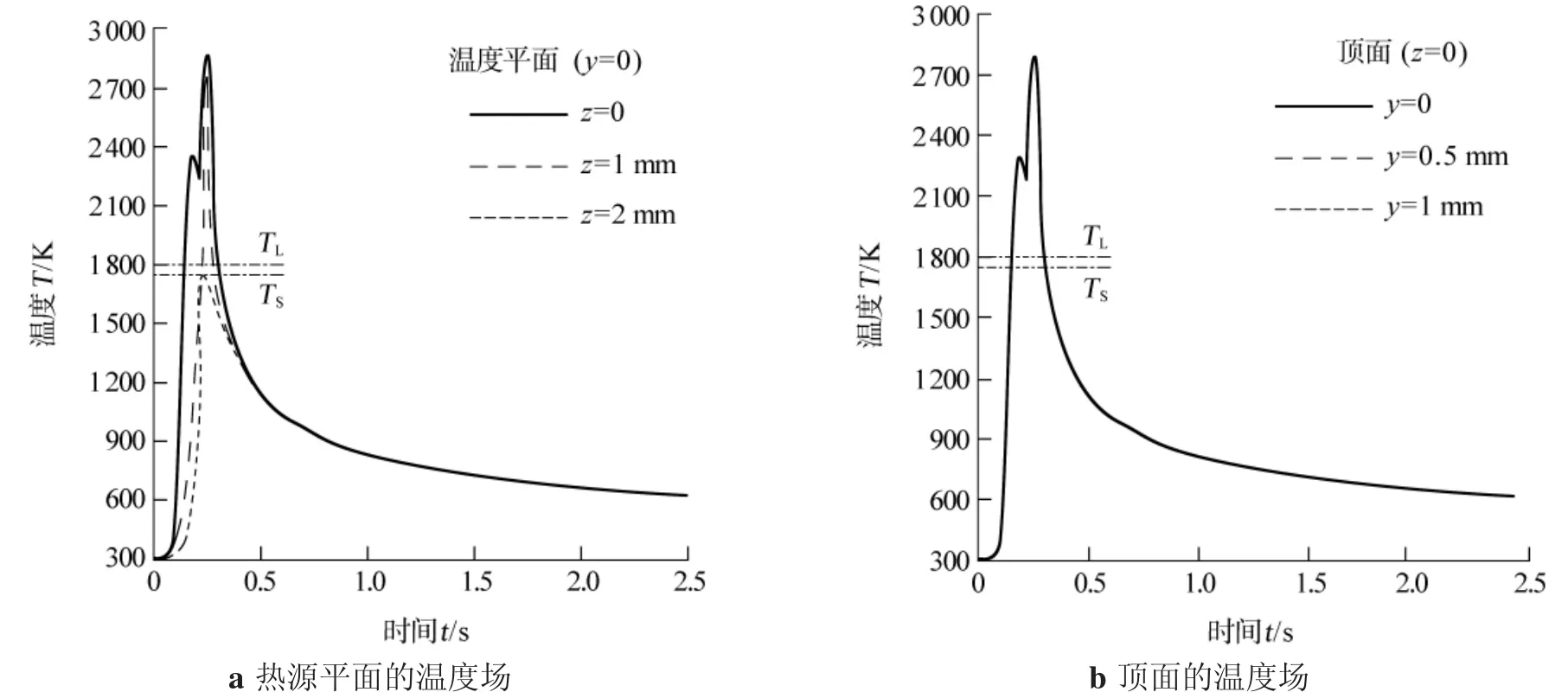

第二次为2 mm厚钢板的焊接模拟。热源参数假设为:激光束功率QL=2 000 W,激光束半径r0= 0.4 mm,激光效率为ηL=80%,热源穿透深S=3 mm,电弧电流I=200 A,焊接电压U=32.3 V,电弧效率ηA=70%。弧炬和激光束焦点之间的距离设定为d= 3 mm,焊接速度v=2.8 m/min。图12表示热源平面(y=0)并在平坦的(z=0)顶表面上一个点的热循环。第二次模拟中,忽略低于材料沸点的蒸发潜热的影响。焊接工件顶表面和纵向截面示温度如图13所示。焊接熔池温度场和速度场如图14所示,实线是熔化区边界(固相线等温线)。电弧和激光束的活动区被窄的熔化区间隔,如图13所示。降低激光束的功率,焊接电压和电弧电流足以满足全面渗透焊接薄板,熔化区为截锥形状,如图14所示。

图12 热源平面的温度场和顶面的温度场

图13 焊接区上表面的温度场和热源纵截面温度场

4.2 复合焊接模拟与实验结果的比较

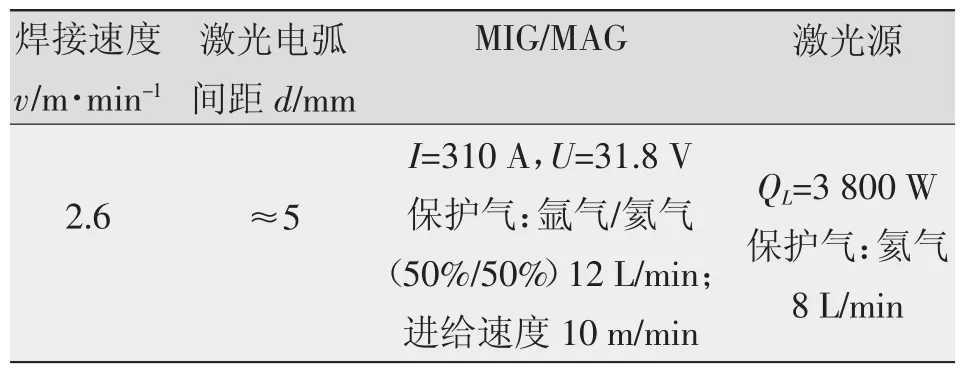

为了验证模型的准确性,进行了相关焊接实验。实验焊接基体材料为S355钢,材料尺寸为150 mm× 30 mm×4 mm,该实验焊接参数如表3所示。

在实验中CO2激光焊的最大功率可达3.8 kW,采用配备MIG/MAG焊枪的半自动焊机。激光器和半自动焊机被精确地安置在十字形线性滑轨上,安装精度为1 mm。焊枪角度控制精度为1°。

模拟结果和实验结果如图15所示,计算出的焊缝几何形状与实验结果完全吻合。

图14 焊接平面温度场和熔融金属速度场

表3 激光-电弧复合焊接工艺参数

图15 熔池形状模拟结果与实验结果对比

5 结论

利用三维瞬态计算模型对S355薄钢板激光-电弧复合焊的热现象进行计算分析。通过质量方程,动量方程和能量守恒方程对温度场和速度场进行计算,并测定了熔池形状和大小。

(1)计算机仿真获得的熔池几何形状与实验结果吻合。

(2)熔池熔融金属自然对流对熔池温度分布影响显著,从而影响焊缝形状和尺寸,在厚板复合焊接中尤为明显。

(3)电弧热源决定焊缝宽度,激光束热源确定焊缝熔深,因此工件上部主要受电弧影响,下部受激光影响。

(4)本研究开发的计算机模型可以用来分析重要的工艺参数,如发热源相对布置、电弧和激光束之间的距离、焊接速度、焊接热源功率分布、激光-电弧复合焊接接头的尺寸和形状。

[1]薛川,张宏,刘双宇,等.不同波长激光-MAG电弧复合焊接焊缝成形与熔滴过渡特征研究[J].应用激光,2012(5):390-397.

[2]温志先,刘洋,汪永阳,等.高温钛合金TA12激光-MIG复合焊应力场有限元分析[J].点焊机,2014(12):94-98.

[3]谭兵,张海玲,陈东高,等.镁合金激光-MIG复合焊温度场数值模拟[J].兵器材料科学与工程,2010(2):55-58.

[4]刘黎明,迟鸣声,宋刚,等.镁合金激光-TIG复合热源焊接热源模型的建立及其数值模拟[J].机械工程学报,2006(2):82-86.

[5]胥国祥,武传松,秦国梁,等.激光+GMAW复合热源焊焊缝成形的数值模拟——Ⅱ.组合式体积热源的作用模型[J].金属学报,2008(6):641-646.

Analysis of thermal phenomenon in laser-arc hybrid welding process based on computer 3D model

HU Zhiyu,LI Li

(Jingdezhen University,Jingdezhen 333000,China)

The computer mathematical and numerical models of thermal phenomenon in laser-arc hybrid welding are developed and analyzed in this paper.The models can effectively estimate the temperature field of molten pool and velocity filed of molten metal. The computational model overall considers different factors,like arc heat source,laser heat source,latent heat of fusion,latent heat of evaporation and latent heat of flow of molten metal through porous media.The results of computer simulation of laser-arc hybrid welding including temperature field and velocity field are described.The correctness of simulated results is verified by experimental results.

laser-arc hybrid welding;thermal phenomenon;computer simulation;temperature field

TG402

:A

:1001-2303(2015)10-0164-07

10.7512/j.issn.1001-2303.2015.10.37

2015-04-12

胡治宇(1983—),女,江西景德镇人,硕士,讲师,主要从事计算机应用与计算机网络的研究。