微细放电沉积金属微结构增材制造工艺及装备

2015-04-28彭子龙刘永红李一楠

彭子龙,方 东,刘永红,李一楠

(1.青岛理工大学机械工程学院,山东 青岛 266033;2.中国石油大学(华东)机电工程学院,山东 青岛266580)

微细放电沉积金属微结构增材制造工艺及装备

彭子龙1,2,方 东1,刘永红2,李一楠1

(1.青岛理工大学机械工程学院,山东 青岛 266033;2.中国石油大学(华东)机电工程学院,山东 青岛266580)

提出了一种利用极间微细脉冲放电沉积实现金属材料微结构的增材制造方法。分析了该工艺方法的实现特点,确定了微细放电沉积加工的实现条件。开发了适用于微细放电沉积加工装备,并对其软、硬件系统进行了系统研究。硬件系统采用工控机配合PMAC运动控制器为控制核心,直线电机配合精密光栅尺实现精确运动控制。研究了放电沉积加工工艺间隙伺服策略,基于Visual Basic开发了模块化的软件控制系统人机界面,整合了关键功能模块。进行了微细放电沉积加工实验,确定了沉积加工工艺参数,获得了致密、连续的沉积材料,具有较高的成形精度。

微细放电;沉积加工;金属微结构;装备设计

0 前言

微细放电沉积加工利用参与放电的两极间脉冲能量蚀除微细工具电极材料,并将其沉积在工件表面,冷凝形成金属微细结构。该工艺方法的提出得益于近年来微细电火花加工的飞速发展[1-2]。所不同的是微细电火花加工适用于导电材料的精微去除加工,为了获得较好的加工效果,通常选择煤油基液体工作介质。微细放电沉积加工是去除加工的逆过程,其加工原理、加工介质、工艺参数等都表现出特殊性。该工艺方法采用微细脉冲放电提供间隙能量,采用单次放电微量去除、多次放电累加成形的加工原理,实现金属微结构的增材制造。不同于传统意义上的电弧对焊,该工艺方法主要面向微小尺度金属结构,优势体现在成形金属结构的尺寸、形状控制,沉积加工过程和金属结构成形过程同时完成。

微细放电加工的基本原理决定了参与放电的两极在单次放电中必将受到不同程度的蚀除,即使同种材料,由于极性效应的存在,两极的蚀除量也不同。通过工艺条件理论分析及实验验证,在常压气体环境中,充分利用极性效应实现工具电极材料的高损耗和工件材料的低蚀除,实现蚀除工具电极材料在工件上的沉积净增长是可行的,并形成了微细放电沉积加工,直接成形微细金属结构。日本学者早川申哉等人利用空气介质,沉积出直径约0.14 mm,高2.2 mm的微小钢圆柱体[3]。王振龙等人对定点沉积加工工艺规律进行了系统研究[4],彭子龙等人[5]对沉积材料特性、沉积与去除可逆加工等进行了深入研究。目前,针对放电沉积加工的工艺及装备的研究仍属起步阶段,对微细放电沉积加工的工艺特点、沉积加工路径轨迹及伺服策略等方面仍需深入研究。

1 微细放电沉积工艺条件分析

微细放电沉积加工的放电过程经历极间介质电离、击穿,形成放电通道;介质热分解、电极材料熔化、汽化热膨胀;电极材料的抛出;极间介质的消电离这样四个过程。但是,由于其工艺条件发生了变化,其放电过程表现出的特殊性,主要表现在以下几个方面。

(1)微细放电沉积加工工作介质选择。

微细放电沉积加工工作介质对沉积加工影响较大,要保证放电过程中蚀除的工具电极材料顺利运动到工件材料表面,冷凝形成沉积物,因此要保证足够的冷却时间。同时从减小放电微区爆炸力的角度考虑,选择常压气体作为加工介质。

(2)微细放电沉积工艺参数选择。

为保证两极之间蚀除量差异最大,应充分利用极性效应,采用工具电极为正极的加工极性。在选择工艺参数时,应选择窄脉冲宽度。放电能量对沉积材料形貌影响较大,放电能量越大,单次放电蚀除的沉积材料越多,沉积材料的形貌越差。因此为提高沉积材料质量,在保证可靠加工的前提下,应尽量选择小的加工规准。

(3)放电沉积加工策略制定。

微细电火花去除加工中,已加工表面与待加工表面之间为去除材料,两极之间短路时,常采用短路原轨迹回退策略。但是这种策略在沉积加工中并不适用,因为已沉积表面高于待沉积表面,造成在短路点持续沉积,破坏加工过程。因此需要开发适合于沉积加工的消除短路的伺服策略。

(4)单次放电沉积材料的质量控制。

在微细放电沉积加工中,放电总是发生在两极之间距离最短处,因此已沉积表面的连续性及高度一致性对沉积加工过程影响较大,如果前一层沉积高度不一致,后续沉积将集中发生在前一层的高点处,加剧沉积材料的不平整性。该部分需要综合考虑脉冲电源、间隙检测以及伺服进给策略对沉积加工的影响,以获得最佳加工工艺。

2 微细放电沉积装备设计

2.1 微细放电加工装备总体要求

根据微细放电沉积加工工艺特点,所开发的加工装备应具备以下功能:

(1)三轴联动精确运动功能。微细放电沉积装备应具备三轴联动功能,能根据数控指令,实现加工系统的完全可控。

(2)微能可控脉冲电源设备。微细放电沉积加工的能量来自脉冲电源,其要求是保证沉积加工条件下放电参数大范围可调。

(3)伺服检测功能。极间放电状态检测可靠,以便控制系统能够根据加工状态做出控制三轴协调运动。

(4)微细电极在线制作功能。加工极性转换、控制方便,能在线加工出用于沉积的微细金属电极。此外还应具备微细电极制备在线观测装备。

2.2 放电沉积装备硬件组成

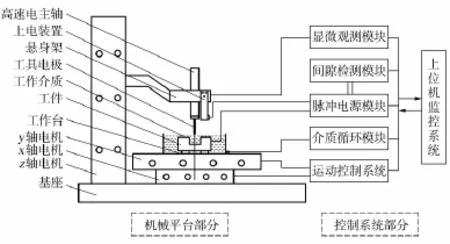

根据对微细放电沉积加工的工艺要求分析,放电沉积装备以上位工控机配合PMAC开放式运动控制器为控制核心,以三轴直线电机配合精密光栅尺实现精确运动及位置闭环控制,运动分辨率0.1 μm,设计定位精度1 μm。采用Accel平板式直线电机、雷尼绍,三个轴的有效行程为150mm×150mm×150 mm。机床总体设计如图1所示。

图1 沉积加工装备总体设计

沉积加工装备基座采用大理石材料以减少震动及两极之间的杂散电容。z轴运动机构独立布置,完成工具电极的上下运动,y轴运动机构和x轴运动机构组成十字交叉平台,完成二维平面运动,工作台安放于y轴运动机构上。日本NSK精密电主轴安装于z轴,转速3 000~30 000 rpm,径跳小于±1 μm。间隙电压检测模块测量加工中的间隙电压,采用平均电压法经模数转换后传给PMAC运动控制卡,与设定阈值比较后控制三轴伺服进给运动。此外,采用CCD视觉观测系统可以对微细加工电极制作过程进行观察和测量,放大倍数20~180。工作液循环系统用于协调微细电极制作与微细放电沉积加工之间的转换,电极制作利用电火花液中放电反铐去除。制备微细电极后,排除工作液,沉积加工工艺在常压气体中进行。

2.3 放电沉积装备运动控制系统

微细精密放电加工需要高精度的运动平台硬件,其运动控制系统对放电沉积加工的效果影响较大。沉积加工与电火花去除加工的区别在于已沉积材料高于工件待加工表面,因此去除加工的伺服策略及运动控制策略已不再适用于放电沉积加工。

(1)放电沉积加工间隙伺服策略。

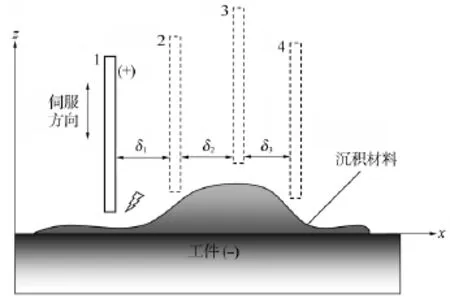

放电沉积加工间隙伺服策略区别于传统的电火花去除加工,为了避免加工工程中的路径干涉,本系统采用PAMC运动控制卡的PLC功能实现间隙状态的循环扫描,在控制策略上进行了调整。利用PMAC卡中前瞻功能的I变量进行控制。坐标系的变量Isx21既具有对前瞻执行状态的控制功能,减少其他后台命令所造成的延迟,还具有更高的灵敏度。本系统中前瞻指令只关联z轴的运动,即加工中如检测到两极间短路存在,z轴抬起一定的高度消除短路状态,同时x-y轴仍按预定轨迹运动,实现短路前置的控制策略,如图2所示。

图2 短路前置控制策略示意

为了避免放电沉积加工中已沉积高点处持续放电,采用短路前置伺服策略能有效避免已沉积层的不平整性对后续沉积加工质量的影响。图2中工具电极从位置1运动到位置2时,出现已沉积高点,此时通过放电间隙状态检测到短路,电极z向抬起一定高度消除短路后,工件x轴负向移动距离δ1。如短路状态消除,则继续沉积加工,如仍检测到短路状态,则重复上述过程至位置3,绕过高点后至位置4,继续沉积加工,保证了放电沉积层的连续性。

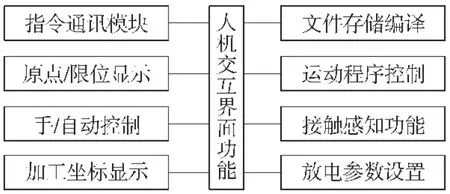

(2)放电沉积加工装备软件系统开发。

放电沉积加工的软件控制系统针对工艺特点进行功能整合。采用Visual Basic软件开发了上位机人机交互界面,通过调用底层PMAC运动控制模块动态链接库实现其控制策略。软件控制系统包括微细放电加工的主要功能模块,如原点/限位显示模块、手/自动控制和转换模块、加工坐标显示模块、运动程序控制模块、放电工工艺参数设置模块以及接触感知定位模块等,如图3所示。

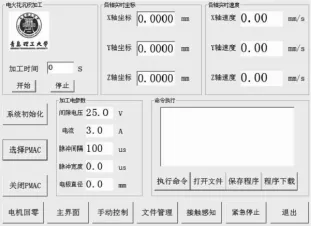

针对沉积加工工艺特点对人机交互界面进行了功能分区,并与PMAC运动控制卡建立联系。当上位机界面发出指令,运动控制卡处理指令并按照指令去执行运动;当运动控制卡反馈执行元件的状态和信息后,上位机界面显示其状态和位置坐标,如图4所示。

图3 软件控制系统功能模块

图4 人机交互界面

3 微细放电沉积加工实验

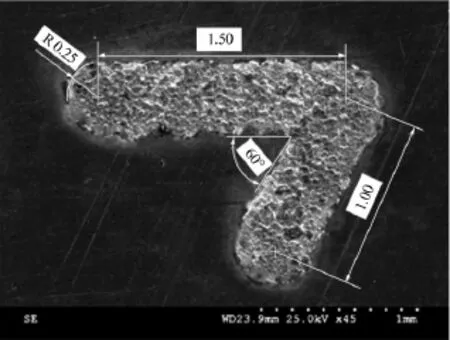

采用自行开发的沉积加工装备,进行了微细放电沉积加工实验,采用紫铜圆柱电极(φ500 μm)在高速钢(W18Cr4V)工件上进行沉积加工实验。放电间隙电压40 V,放电电容71×103pF,峰值电流5 A,工作介质为常压空气。为保证放电点连续,vx-y=0.2 mm/s,伺服速度比(vz/vx-)y=4/1。图5为锐角60°夹角的微细结构沉积加工样件。由图5可知,沉积的微细结构质量较好,转角处内尖外圆,具有较好的成形精度。

图6为沉积层材料局部放大照片,由图6可知,沉积材料是由一系列熔化重凝的微观组织组成,沉积熔滴尺寸约5 μm。各沉积层之间没有明显的分界,由于采用分层扫描式放电沉积伺服策略,凝固组织有沿电极运动方向被拉长的痕迹。

图5 微细沉积加工样件(锐角60°)

图6 沉积材料微观组织

4 结论

开发了微细放电沉积加工装备,建立了工控机配合PMAC运动控制器为控制核心,直线电机配合精密光栅尺实现精确运动控制的硬件系统。开发了模块化的软件控制系统,整合了关键功能模块。进行了微细放电沉积加工实验,结果表明,沉积材料致密、连续,具有较高的成形精度。

[1] Ho K H,Newman S T.State of the Art Electrical Discharge Machining(EDM)[J].International Journal of Machine Tools&Manufacture,2003(43):1287-1300.

[2]Masuzawa T,Fujino M,Kobayashi K.Wire Electro-Discharge Grinding for MicroMachining[J].Annals of the CIRP. 1985,34(1):431-434.

[3] Hayakawa S,Itiro O R,Itoigawa F,et al.Micro Fabrication Using EDM Deposition.Initiatives of Precision Engineering at the Beginning of a Millennium,10th International Conference on Precision Engineering(ICPE)[M].Yokohama Japan,2001:18-20.

[4]金柏冬,王振龙,彭子龙,等.电火花沉积加工微细结构的研究[J].华中科技大学学报(自然科学版),2007,35(S1):89-92.

[5]PengZilong,WangZhenlong,DongYinghuai et al.Development of a reversible machining method for fabrication of microstructures by using micro EDM[J].Journal of Materials Processing Technology,2010,210(1):129-136.

Process and equipments design of micro metal structure additive manufacturing by micro electrical discharge deposition

PENG Zilong1,2,FANG Dong1,LIU Yonghong2,LI Yinan1

(1.School of Mechanical Engineering,Qingdao Technological University,Qingdao 266033,China;2.College of Electromechanical Engineering,China University of Petroleum,Qingdao 266580,China)

An additive manufacturing method for micro metal structures by micro electrical discharge deposition has been proposed. The realization process conditions have been determined.The equipment for the additive process including hardware system and software system has been developed.In hardware structure,the industrial control computer with the PMAC motion controller are used as control core,then linear motor with precision linear grating are used to achieve precise motion control with the motion resolution of 0.1 micron.The discharge gap servo strategy has been studied,and the man-machine interface has been developed using Visual Basic based on key functional module integration in software.The micro EDM deposition experiments are implemented,and the obtained micro structure sample shows that deposition materials has the characteristics of compact,continuous,and with higher forming precision.

micro electrical discharge;deposition;micro metal structures;equipment design

TG455

:A

:1001-2303(2015)10-0073-04

10.7512/j.issn.1001-2303.2015.10.16

2015-02-26;

:2015-04-20

国家自然科学基金项目(51105217,51205218);青岛市科技计划项目(13-1-4-167-jch);中国博士后科学基金项目(2012M511556);山东省博士后创新项目专项资金(201202039)

彭子龙(1979—),男,黑龙江绥化人,副教授,博士后,主要从事微细加工、特种加工技术方面的研究工作。