A7N01S-T5铝合金焊缝金属腐蚀疲劳裂纹萌生行为

2015-04-28徐晓龙王晓敏苟国庆

徐晓龙,陈 辉,李 鹏,王晓敏,苟国庆

(1.西南交通大学 材料科学与工程学院,四川 成都 610031;2.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;3.西南交通大学生命科学与工程学院,四川 成都 610031)

A7N01S-T5铝合金焊缝金属腐蚀疲劳裂纹萌生行为

徐晓龙1,陈 辉1,李 鹏2,王晓敏3,苟国庆1

(1.西南交通大学 材料科学与工程学院,四川 成都 610031;2.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;3.西南交通大学生命科学与工程学院,四川 成都 610031)

以高速列车常用的A7N01S-T5铝合金型材ER5356焊缝金属为研究对象,采用扫描电镜观察不同时间节点焊缝部位腐蚀疲劳裂纹的萌生过程,并分析第二相在腐蚀疲劳裂纹萌生过程中的变化。结果表明,点蚀坑在第二相周围优先萌生,点蚀机理为阳极溶解,在交变应力的促进作用下,焊缝区腐蚀疲劳“短裂纹”沿着点蚀坑周围萌生。

A7N01S-T5铝合金;焊缝;腐蚀疲劳;裂纹萌生

0 前言

列车在高速运行时,车体长时间承受着交变动载,在沿海和大气污染严重的工业地区,列车还处于不同程度的腐蚀环境,如盐雾、酸雨等。构件在交变应力和腐蚀环境交互、协同作用下,疲劳抗力较一般纯机械疲劳相比更是明显降低,疲劳寿命显著缩短[1-2],焊接接头部位由于其不均质性,腐蚀疲劳现象尤为突出,常引起突发性、灾难性事故。这种腐蚀疲劳现象逐渐受到人们重视,成为材料研究和工程设计中的重要考虑因素。

A7N01S-T5铝合金属于中高强铝合金,焊接填充材料多采用ER5356焊丝,广泛应用于车体底架、枕梁、端面梁、横梁等高应力部位[3]。5系铝合金(Al-Mg系)焊缝金属往往具有较低的疲劳强度,当交变载荷与腐蚀介质交互作用时,疲劳抗力会显著降低。前期关于腐蚀疲劳研究主要集中于飞机结构、海洋工程等领域,由于高速列车研究在我国起步较晚,现阶段针对高速列车车体用铝合金材料的腐蚀疲劳研究少有报道。腐蚀疲劳机理复杂,焊接接头各微区性能差异显著,其腐蚀疲劳涉及材料、冶金、环境的化学因素及电化学过程、构件所受的交变载荷,非常复杂,国内外学者对焊接接头的腐蚀疲劳裂纹扩展过程和机制。在此研究了A7N01S-T5铝合金焊接接头ER5356焊缝金属在3.5%NaCl溶液中的腐蚀疲劳裂纹萌生行为。

1 实验方法

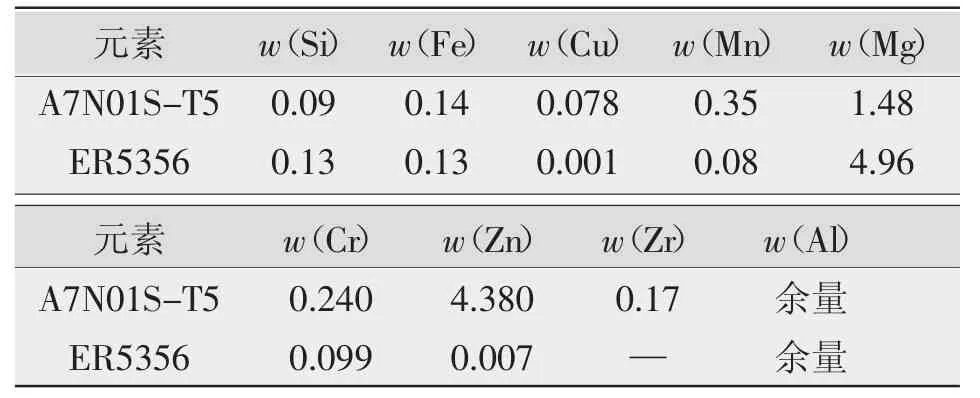

试验用母材为厚8 mm的A7N01S-T5铝合金型材,填充材料采用ER5356焊丝(φ1.2 mm),保护气为99.999%Ar,母材及焊丝化学成分见表1,焊接接头设计如图1所示,焊接参数见表2。

图1 焊接接头示意

表1 母材及焊丝的化学成分 %

表2 A7N01S-T5 MIG焊接工艺参数

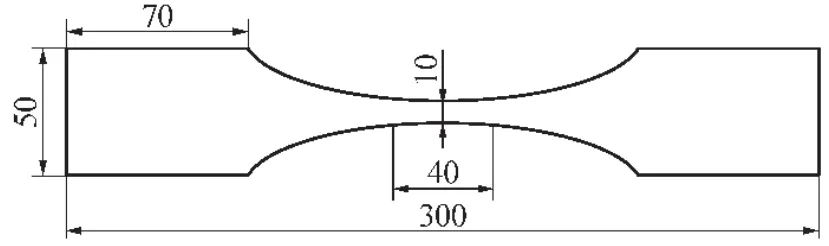

对焊接试板横向取样,腐蚀疲劳试样尺寸如图2所示,对腐蚀疲劳试样进行机械抛光直至在金相显微镜下观察无明显沟纹、划痕。用油性记号笔在焊缝中心标记4 mm×4 mm正方形区域,分别在试验进行2h、6h、14h、22h、30h后取出(直至试样断裂),超声清洗焊缝金属表面,在HITACHI JSM-6490LV扫描电镜下结合EDS观察分析焊缝标记区域内腐蚀微观形貌演变过程。

图2 腐蚀疲劳试样尺寸

腐蚀疲劳试验在PWS-100电液伺服低频疲劳试验机上进行,设定最大加载应力95 MPa,应力比R=0.1,试验频率10 Hz,试验波形为正弦波,腐蚀介质为3.5%NaCl溶液,介质温度25℃,相对湿度RH= 50%~70%。腐蚀疲劳试样装配效果如图3所示。

图3 腐蚀疲劳试样装配效果

2 结果分析和讨论

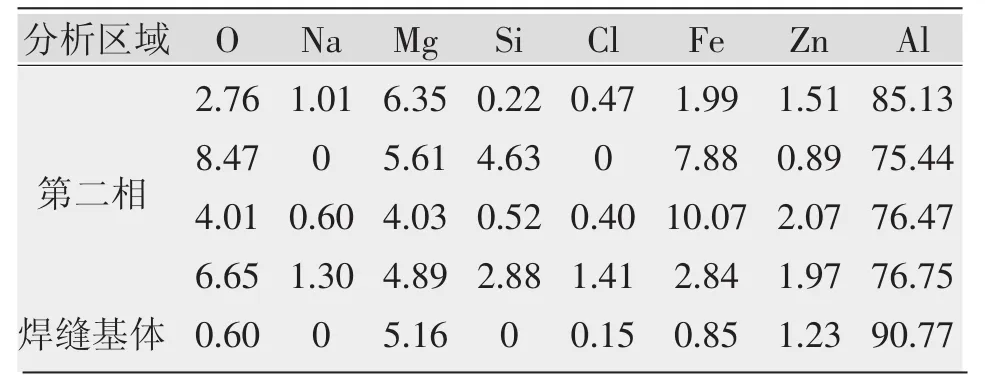

铝合金的微观组织结构中往往存在大量的第二相,第二相与点蚀坑生长、腐蚀疲劳裂纹萌生有直接关联[4-6]。在腐蚀疲劳过程中各时间节点焊缝金属表面形貌演变过程如图4所示。2 h时焊缝区白色第二相清晰可见,第二相弥散分布于焊缝基体表面(见图4a),将析出相附近放大(见图4b),析出相周围的基体被腐蚀溶解,点蚀坑萌生于第二相附近,图4b、图4c及表3是对白色第二相及焊缝α(Al)基体的EDS分析结果,结果表明焊缝区白色第二相富集有较多量的Mg、Si、Fe、Zn等合金元素以及杂质O元素,显然O元素主要以化合态存在于夹杂物中;焊缝基体则主要以Al、Mg合金元素存在,有少量Zn,焊缝中Zn元素为母材熔化时所带入。

表3 A7N01S-T5焊缝区第二相及基体EDS分析 %

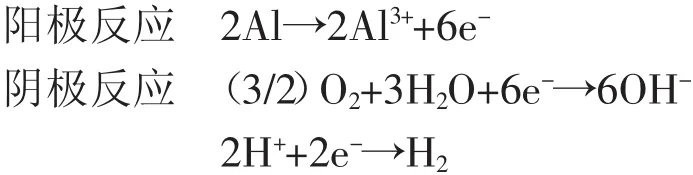

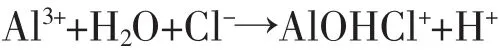

点蚀一般萌生于金属表面化学性质与物理性质的不均匀处,如第二相沉淀、非金属夹杂、钝化膜缺陷部位,这些部位容易产生局部腐蚀。由于第二相中Mg、Zn的高化学溶解性,Mg、Zn等化学活泼元素将优先选择性溶解,同时导致不活泼元素Fe的富集,而Fe的富集将使第二相电位逐步变正,与α(Al)基体建立起新的腐蚀微电偶,被腐蚀后富Fe的第二相作为阴极,其附近的α(Al)基体作为阳极并发生阳极溶解[7-8],不断发生如下电化学反应:

图4 焊缝区在腐蚀疲劳过程中表面形貌变化(3.5%NaCl溶液)

随着腐蚀疲劳时间的增加,焊缝基体不断溶解,点蚀坑数量和面积均在不断增加,同时蚀坑在深度和直径方向不断长大(见图4d~图4h),导致第二相与基体的结合力逐渐减弱,在持续交变应力的作用下,部分较大尺寸点蚀坑内的第二相脱离基体,表现为深邃的“小黑洞”(见图4 f)。

腐蚀疲劳36.5 h时,试样断裂。由于蚀坑尺寸不断长大,部分距离较近的蚀坑相连在一起,相邻蚀坑间之间的“壁垒”被溶解而形成更大尺寸的腐蚀坑,蚀坑内部晶粒被腐蚀、脱落,腐蚀疲劳“短裂纹”沿着点蚀坑周围萌生(图4h~图4i)。

另一方面,在交变应力和腐蚀介质的持续交互作用下,大部分点蚀坑内的第二相已经脱落,蚀坑内新的裸露金属处于活性溶解状态,坑外金属相对处于钝化状态,蚀坑内外又处于一个很大的活化——钝化电池,在蚀坑内部,新裸露金属作为阳极而不断溶解,产生可溶性金属离子。为了维持内部溶液电中性,蚀坑外侵蚀性阴离子(如Cl-)不断向蚀坑内迁移,蚀坑内Cl-浓度升高并促进水解反应:

蚀坑内溶液PH值降低,也会加速点蚀的迅速发展。

3 结论

(1)焊缝区点蚀坑弥散分布于α(Al)基体,点蚀坑主要在富含Fe的第二相附近的基体处萌生,点蚀机理为阳极溶解。

(2)随着腐蚀疲劳试验时间的增加,点蚀坑不断长大,相邻蚀坑连在一起形成更大尺寸点蚀坑,焊缝金属腐蚀疲劳短裂纹沿着点蚀坑周围萌生。

[1]肖纪美.腐蚀控制总论——材料的腐蚀及其控制方法[M].北京:化学工业出版社,1994.

[2]EbaraR.CorrosionFatiguePhenomenaLearned from Failure Analysis[J].EngineeringFailureAnalysis,2006(13):516-525.

[3]金昌海,张海军.从高速列车车体焊接来看铝合金焊接技术发展之动向[J].金属加工热加工,2011(16):14-15.

[4]KimberliJones,DavidW.Hoeppner.The interaction between pitting corrosion grain boundaries and constituent particles during corrosion fatigue of 7075T6 aluminum alloy[J].Intenational Journal of Fatigue,2009(31):686-692.

[5] IshiharaS,NanZY,McEvilyAJ.Onthe initiation and growth behavior of corrosionpitsduringcorrosion fatigue process of industrial pure aluminum[J].Intenational Journal of Fatigue,2008(30):1659-1668.

[6] Harlow D G,Wei R P.A probability model for the growth of corrosion pits in aluminum alloys induced by constituent particles[J].Engineering Fracture Mechanics,1998(59):305-325.

[7]李劲风,郑子樵,任文达.第二相在铝合金局部腐蚀中的作用机制[J].材料导报,2005,19(2):81-83.

[8] Seri O.The effect of NaCl concentration on the corrosion behavior of aluminum containing iron[J].Corrosion Science,1994,36(10):1789-1803.

Corrosion fatigue crack initiation behavior of A7N01S-T5 aluminum alloy welding metal

XU Xiaolong1,CHEN Hui1,LI Peng2,WANG Xiaomin3,GOU Guoqing1

(1.School of Materials Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China;2.CSR Qingdao Sifang Co.,Ltd.,Qingdao 266111,China;3.School of Life Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

By taking welding metal of a typical aluminium alloy profile A7N01S-T5 on the high-speed train as research object,this paper researched the corrosion fatigue crack initiation process under different time nodes with SEM,and the change of microstructures and chemical composition of second phase particles were analyzed.The results showed that corrosion pits initiated around the second phase particles as a result of anodic dissolution,and short corrosion fatigue cracks in the welding metal formed and propagated around the pits under the action of alternating stress.

A7N01S-T5 aluminium alloy;welding metal;corrosion fatigue;crack initiation

TG405

:A

:1001-2303(2015)10-0050-04

10.7512/j.issn.1001-2303.2015.10.11

2015-03-17;

:2015-06-17

徐晓龙(1988—),男,四川达州人,硕士,主要从事高速列车铝合金焊接及服役行为评价、焊接材料的研究工作。