粒子钻井中液压动力控制装置的设计与试验

2015-04-27蔡春雷成向阳邢雪阳李建波唐振

蔡春雷,成向阳,邢雪阳,李建波,唐振

(1.中国石油大学(华东) 石油工程学院,山东东营257061;2.中海油能源发展股份有限公司天津人力资源服务分公司,天津300452)

粒子冲击钻井技术是在常规钻头旋转钻进机械破岩的同时,结合钻井液中的硬质钢颗粒对地层高频冲蚀,辅助机械钻进,大幅度提高机械钻速,是一种提高硬地层勘探开发效率的高效破岩钻井方法[1-2]。

粒子冲击钻井系统主要包括3 个组成部分: 粒子注入系统、粒子回收系统和PID 钻头。

注入系统是安装在泥浆泵和立管之间的独立单元,通过三通连接到两者之间的高压管线上,其功能是将粒子注入到高压钻井液中。由于钻井过程的连续性,如何实现粒子钻井过程中粒子稳定、均匀、连续、可控的注入对于整个系统至关重要[3]。

粒子注入系统通过螺旋输送机的转动将粒子注入至高压钻井液管线中,实现粒子的持续、稳定注入。现有的传动和控制螺旋输送机的方法多为电机驱动,基本可以满足注入功能,但是由于高压罐和螺旋输送机之间结构连接紧凑,空间狭小,电机的安装比较复杂、易产生振动及功耗较大等问题,均会影响螺杆转速及输送量的精确控制。为了解决上述问题,文中提出采用液压动力系统控制螺旋输送机,液压控制机构比较轻便,具有体积小、安装简单、可控性强等优点,能实现粒子均匀、稳定、可控输出。

1 粒子冲击钻井液压动力控制系统工艺设计

1.1 液压驱动粒子注入工艺流程

粒子注入装置采用液压马达驱动螺旋输送机螺旋推进的方式注入钢粒,工作原理如图1 所示。

图1 注入装置工作原理图

工作原理: 液压动力控制系统通过控制液压马达带动螺旋输送机6 旋转轴转动,同时钢粒在自重条件下从高压罐5 底部落入螺旋槽,随着螺旋转子绕水平轴稳定转动,粒子在螺旋的推动下向前移动,到达出料口7 时钢粒在自重条件下排出。螺旋注入装置可以均匀、连续地向高压钻井液中注入钢粒,并且可通过改变转速的方式来调节注入量。

1.2 液压系统的组成

设计采用开式液压系统,柱塞泵通过电机将油箱中的液压油吸出,具有一定压力和流量的液压油沿着油路管线输送至液压马达驱动旋转轴带动螺旋输送机旋转,液压马达的液压油沿着回路管线返回至油箱内。比例控制阀通过调节系统液压油的流量来调节马达的转速,当检测的粒子注入量不符合要求时,根据需要来增大或减小螺杆的转速。其特点是泵从油箱吸油进入油路,液压油完成工作后返回油箱,结构简单,具有良好的散热、润滑性能,成本低[4]。

2 液压动力控制系统结构参数设计

2.1 液压系统设计

2.1.1 油源系统设计

该液压系统用于给螺旋输送机提供源动力,主要由防爆电机、柱塞泵、液压马达、电磁溢流阀、单向阀、压力补偿器,非标油路块、风冷却器、过滤器及电控制柜等元器件组成。

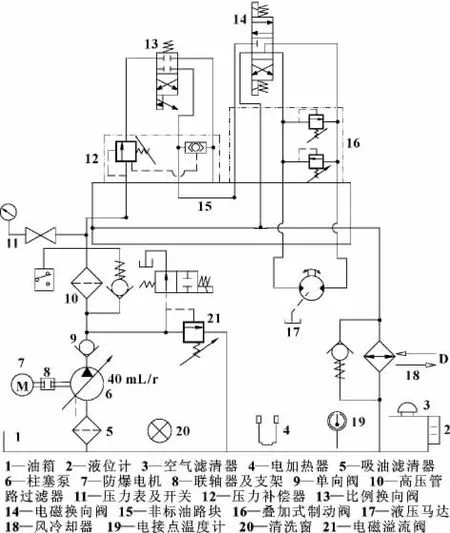

液压系统设计如图2 所示: 柱塞泵6 由防爆电机7 驱动,从油箱1 中吸去的液压油经过吸油滤清器5过滤后进入柱塞泵6,泵出口压力可通过电磁溢流阀21 调定,并由压力表11 显示,回油直接流入油箱1中; 油泵输出的高压液压油通过高压管路过滤器10与非标油路块15 相连,调节压力补偿器12 和比例换向阀13 确保系统内压力和流量的稳定,通过电磁换向阀14 和叠加式制动阀16 可实现液压马达17 的正反转,同时可减少马达运转时的惯性作用; 回油系统的液压油经过叠加式制动阀16 和电磁换向阀14,汇聚到非标油路块15,然后经风冷却器18 降温,最后回流到油箱1,完成工作循环。

图2 液压系统设计图

2.1.2 主要技术参数设计

液压系统的流量决定马达输出转速,系统压力决定马达输出扭矩。因此,为满足工况,需对系统的流量、压力进行计算设计[5-6]。

(1) 油路系统额定压力pn设计

液压泵工作的最大压力pMax为:

式中: p1为液压马达的最大工作压力,25 MPa;

∑Δp 为液压泵出口到液压马达入口间总的管路损失。根据经验数据,管路进出口有调节阀,取∑Δp= 0.2 MPa。

则可得液压泵的最大工作压力为pMax= 25.2 MPa。考虑到系统的动态波动及压力贮备,确保泵的寿命,因此选泵的额定压力应满足pn≥1.25pMax,因此选泵的额定压力pn=31.5 MPa。

(2) 油路系统额定流量Qn设计

式中: Nn为液压马达的最大输出转速,100 r/min;

Vn为液压马达的额定排量,594 mL/r。

计算得油路系统额定流量Qn=59.4 L/min,综合考虑,选泵的额定流量Qn=60 L/min。

2.2 液压动力系统设计

该液压动力系统作用于机筒内压力达25 MPa 的螺旋输送机,要求能平稳地输出转速和扭矩。正常工作时,系统的稳定性很大程度上取决于防爆电机和柱塞泵等动力设备以及控制阀门开关的稳定性与连续性[7]。

(1) 确定供油方式

因为系统为中高压系统,一般型号的齿轮泵压力不足,且效率低。考虑到液压马达工作时负载较大,扭矩、速度可调节,从节能角度减少发热考虑,泵源系统宜选用效率高的轴向柱塞泵供油。

(2) 调速方式

根据马达工作时对低速性能和速度负载的特性有一定要求的特点,采用轴向柱塞泵和调节阀组成的容积塞泵节流调速。这种调速回路具有效率高、发热小的特点。

(3) 方向控制

此系统采用单向阀和电磁换向阀来控制马达输出正、反转,回路上安装叠加式制动阀,能缓解马达启动或停止时的惯性,减小振动。

整套系统共有3 条管路,进、出油的2 条主油管和泄油管1 条,通过改变油路方向来控制马达输出的正、反转,泄油管路将多余的油流回油箱。防爆电机作为此系统直接动力源,功率选用18.5 kW,柱塞泵作为直接压力源,选用额定排量40 mL/r,额定压力31.5 MPa; 液压马达作为执行机构,选用最大输出转速100 r/min,额定转矩1 500 N·m; 电磁换向阀、电磁溢流阀、压力补偿器等控制阀门可用于调节系统的各类压力、流量、方向等,也用于实现过载保护[8]。

2.3 冷却系统设计

液压系统中功率损失大部分转变为热量,导致油温上升使效率下降,同时也将加速恶化油的性能,容易引起泄漏,使系统难以正常工作,故应对液压系统的热平衡进行核算和分析,并设计适当的冷却方式。

此液压系统产生的热量,一部分通过油箱和管路、元件表面散发到大气中,另一部分由冷却装置冷却回流到油箱。综合分析和核算热平衡,冷却方式易采用温控冷却和电动机自带风扇冷却,此冷却系统采用额定转速为1 360 r/min、功率为80 W 的风扇。由于温控冷却系统的风扇转速随着液压系统的油温升高而加快,当油温降低到某一值时,风扇可以不转或低速运转,故达到了节能和降噪的目的。

3 液压动力控制系统室内实验与现场试验研究

3.1 室内实验

3.1.1 实验内容、目的

此次室内试验于2013年7月在中国石油大学(华东) 高压水射流实验室进行,主要进行液压系统在工作条件下的单项调整实验(输出扭矩、转速等)和负载实验,验证液压动力系统装置的可靠性、可控性以及驱动注入装置能否实现粒子连续、均匀、稳定的输出。

3.1.2 实验仪器、材料

实验选用如图3 所示的液压动力工作站1 台,螺旋输送机1 台,支架1 台,进、出料口堵头各1 个,水泵1 个,水箱1 个,打压机1 个,清水,压力传感器1 台,压力显示仪表1 台,转速传感器1 台,转速显示仪表1 台,扭矩传感器1 台,扭矩显示仪表1台等。

图3 液压动力控制系统室内实验

3.1.3 实验方法步骤

(1) 检查液压动力系统,确定装置完好;

(2) 设备连接,安装传感器,进料口堵头上的加压孔、卸压孔均敞开。从加压孔加水,至两孔都有水溢出,加压孔连接加压管线,用手压泵打压至卸压孔有水溢出,关手压泵保压阀门,再安装卸压孔堵头;

(3) 打开手压泵保压阀,用手压泵开始加压,以5 MPa 梯度加压,各压力值下保压运转10 min,至30 MPa;

(4) 开启液压泵站,缓慢调节液压马达转速至50 r/min,运转10 min; 记录各机筒压力下的液压泵站输出扭矩值,并观察液压部件和连接处渗漏状况及有无异响;

(5) 卸压至25 MPa,保持机筒内压力恒定,以10 r/min 梯度调节马达输出转速,各转速值下保速运转10 min 至100 r/min,记录各转速值下的液压泵站输出扭矩值,并观察液压部件和连接处渗漏状况及有无异响;

(6) 实验结束,停机,打开保压阀,拆卸压孔堵头卸压。

3.1.4 实验数据及结果分析

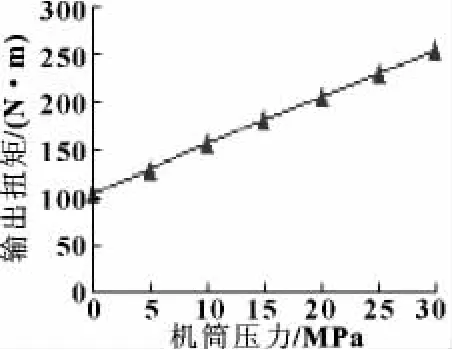

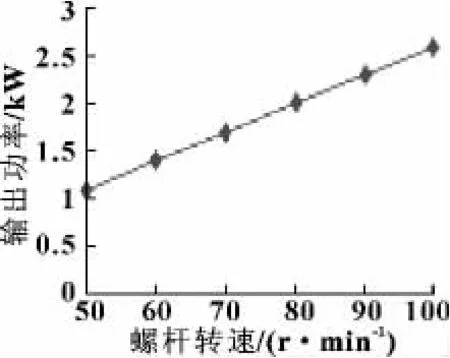

如图4、5 所示: 在转速恒定条件下,随着机筒内工作介质压力的提高,液压马达的输出扭矩和输出功率都增加。这是由于随着压力的增加,旋转密封圈的收缩量增大,其抱紧螺杆轴的力也增大,导致螺杆的工作扭矩和功率增大。

图4 输出扭矩与机筒压力关系图(50 r/min)

图5 输出功率与机筒压力关系图(50 r/min)

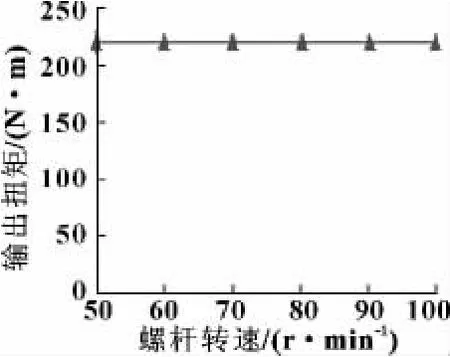

如图6、7 所示: 在介质压力恒定时,随着螺杆转速的增加,液压马达的输出功率增加,但其输出扭矩保持不变,说明在恒定介质压力时,输送机的负载一定,其所需扭矩也一定。

图6 输出扭矩与螺杆转速关系图(25 MPa)

图7 输出功率与螺杆转速关系图(25 MPa)

在实验过程中,输送机运转平稳,未见明显震动和异响状况,各液压管路及接头连接处未见明显渗漏。因此,设计的液压动力系统有效地解决了粒子注入系统连续、平稳注入的难题。

3.2 现场试验情况

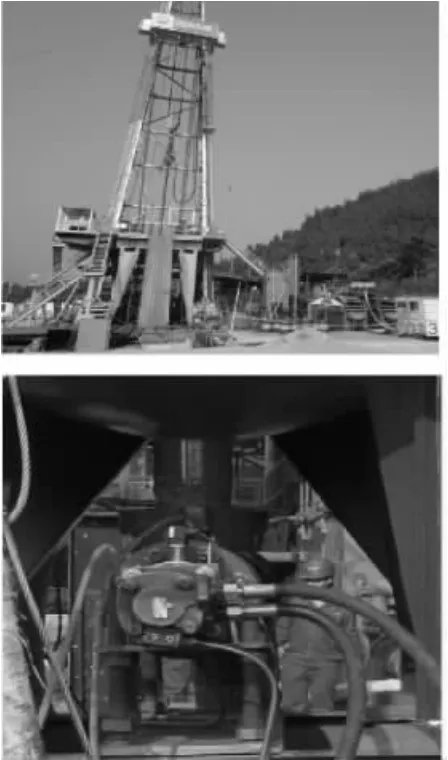

该液压动力装置于2013年8月在川庆钻探龙岗022-H7 井进行了粒子钻井系统现场试验,现场试验情况如图8 所示。

图8 粒子注入装置现场应用情况

试验过程中,井深为2 730 ~2 957 m 的直井段,地层为须家河组须五段,泥浆泵排量26 L/s,泵压19.7 MPa,粒子注入量7.7 t,钻压(18 ~20)×104N,输出扭矩5.0 ~5.5 N·m,液压工作站压力5 ~10 MPa,马达转速30 ~60 r/min,粒子注入时间1.5 h。

现场试验结果表明: 该装置可以顺利实现粒子在高压介质中的可控量注入,通过调节液压站系统的流量来控制马达转速,调节系统压力来控制马达输出扭矩,初步实现了粒子钻井液压动力控制装置的预期功能,为粒子钻井技术的推广应用奠定了基础。

4 结论与建议

通过理论设计及室内实验、现场试验分析,研究了用于驱动粒子冲击钻井注入装置的液压动力装置,主要结论如下:

(1) 设计出1 套额定扭矩1 500 N·m、额定排量60 L/min、额定压力16 MPa、额定转速100 r/min的液压动力控制系统装置;

(2) 试验结果表明: 液压动力系统能输出平稳的转速和扭矩,实现了均匀、稳定、可控注入钢粒的要求;

(3) 该装置简单易装、经济节能、安全可控,易于钻井现场的应用,为粒子钻井技术提高深部耐磨硬地层机械钻速提供了动力控制设备支持。

[1]TIBBITT Gordon A.Impact Excavation System and Method with Suspension Flow Control: United States: US7343987 B2[P].2008-03-16.

[2]HARDISTY Thomas.Big Oil is Turning into Hard Rock to Get to Petroleum Resources[J].Houston Business Journal,2007,37(44) :16-22.

[3]徐依吉,赵健,毛炳坤,等.冲击钻井粒子注入系统研究[J].石油钻采工艺,2012,34(1) :1-3.

[4]杨球来,许贤良,赵连春.大扭矩液压马达的发展现状与展望[J].机械工程师,2004(3) :6-9.

[5]杨培元,朱福元.液压系统设计简明手册[M].北京: 机械工业出版社,1994:5-6.

[6]雷天觉,杨尔庄,李寿刚.新编液压工程手册下册[M].北京:北京理工大学出版社,1998:1507-1509.

[7]姜万录,杨超,牛慧峰.液压泵、马达试验台技术概况[J].机床与液压,2005(8) :1-3.

[8]杨宾峰,李宁谱.液压阀设计方法的研究[J].河南科技学院报:自然科学版,2008,6(2) :99-102.