不同螺旋角度立铣刀切削性能研究

2015-04-27涂志标任巨涛郑宝增马红亮

涂志标,任巨涛,郑宝增,马红亮

(台州学院机械工程学院,浙江台州318000)

金属切削加工为机械制造业中最基本的加工方法,通过刀具的切削可以保证零件要求的形状、表面精度、尺寸和性能要求[1]。此处主要介绍铣刀,下面从铣刀的结构、形状和材料等方面作简单介绍。铣刀种类繁多,如立铣刀、圆柱形铣刀、面铣刀、三面刃铣刀、角度铣刀[2]等,文中探究的是立铣刀切削性能。在不同的加工条件和工作环境下,刀具所体现出来的切削性能也会随之改变。例如立铣刀分别在粗加工、半精加工和精加工工作条件下,即使是相同的螺旋角度立铣刀对铣刀整体的切削力和排屑的影响也是不同的。合适的螺旋角能使刀刃逐渐切入和切离工件,能增加实际工作前角,使排屑容易[3]。下面就在设定的铣削条件下探索不同螺旋角度的立铣刀对不同材质工件的切削性能。

关于切削性能好坏的评判标准,选择铣刀的切削力和被铣削工件的表面光洁度作为两大指标来进行研究。因为在切削加工中,切削力是基本参数,其变化直接影响加工过程中表面加工质量和刀具磨损、刀具与工件的相对位移等[4]; 而表面光洁度是最直接反映工件材料被加工后的工艺性。故此下文进行一系列的试验来围绕这两者进行研究。

1 整体实验设计

总共3 把不同螺旋角度的立铣刀(螺旋角度分别为30°,35°,45°,其他条件参数都统一) ,分别铣削材质为Al、45 钢、Cr12 的工件。表1 为立铣刀其他参数条件,表2 为铣削条件。

表1 立铣刀其他参数条件

表2 铣削条件

2 DEFORM-3D 模拟仿真建立以及切削力结果

2.1 DEFORM-3D 前处理

DEFORM 中的几何模型可以采用三维画图软件(如UG 等) 来设定,即画出仿真所需的刀具模型导出生成* .STL 文件[5],然后在DEFORM 模型设定步骤中调用文件即可。首先在UG 软件中创建螺旋角分别为30°、35°、45°的立铣刀单齿刀具模型,主切削刃前角为5°,后角为15°,如图1 所示。划分网格后的切削模型,如图2 所示[6]。

图1 切削刃几何模型

图2 Ⅱ分网格后的切削模型

前处理包括选择加工的类型、刀具和工件的定义、网格的划分等,如图3—6,仿真中设置的铣削条件和表2 一样。

图3 选择铣削

图4 刀具网格划分(50 000 格)

图5 工件参数设置

图6 工件划分网格(50 000 格)

2.2 DEFORM-3D 运算结果及后处理

前处理完成后进入运算过程,这个过程一般比较漫长,5 000 步的运算一般需要12 h 以上。图7 显示了计算机的模拟过程,也显示了铣削时切屑形成过程,即刀具自左向右水平匀速进给运动,切屑与工件在刀具作用下分离,产生切屑、发生弯曲变形到切屑从工件上切除。可以看出: 切削过程中刀具在从左向右的水平方向上受到阻力最大,这是因为工件在这一方向上塑性变形最大,因此这一方向的力为整个切削过程的主切削力。

图7 切削过程模拟示意图

同时通过后处理也得到了整个切削过程各自的切削力变化,如图8 所示。3 种不同螺旋角度铣削3 种材质工件,共能得到9 个切削力曲线图。

从图8 可以看出: 切削过程中刀具在从左向右的水平方向上受到阻力最大,这是因为工件在这一方向上塑性变形最大,因此这一方向的力为整个切削过程的主切削力。而模拟过程和实际切削过程一样,也分为初始和稳态过程。在刀具刚开始切入工件时,工件单元受到刀具前刀面挤压而发生变形,随着变形程度增大,变形抗力增大,主切削力也相应增大,并达到一个较大值; 当个别单元变形达到了材料的变形极限时,单元失效同时切削力相应减小[7]; 在开始阶段各个时刻,失效单元的数目和位置是不确定的,由此切削力数值上下波动; 但在切削平稳之后,单元失效是有规律进行的,即在各个时刻失效的单元数目是固定的,且失效单元相对位置也是固定的,此时主切削力大小稳定在一个数值附近[8]。

图8 各自铣刀切削力变化组图

接着作者用DEFORM 后处理得到每副图中切削力平均值,制成图9 所示曲线,可以清楚地看到: 在特定的铣削条件下,螺旋角度从30°到45°,螺旋角度越大,切削力数值越来越小; Al 的平均力值是最小的,接着是45 钢,而Cr12 的平均切削力是最大的。这是因为3 种材质硬度不一,相对于其他两种材质而言,Al 硬度很小,是最软的,所以切削力相对最小。而在3 者中Cr12 是最硬的,所以切削力相对最大。就一般经验而言,切削力小且平稳,加工出来的工件工艺性也就越好。

图9 切削平均力折线图

3 立铣刀实体切削性能实验和工件表面光洁度测量

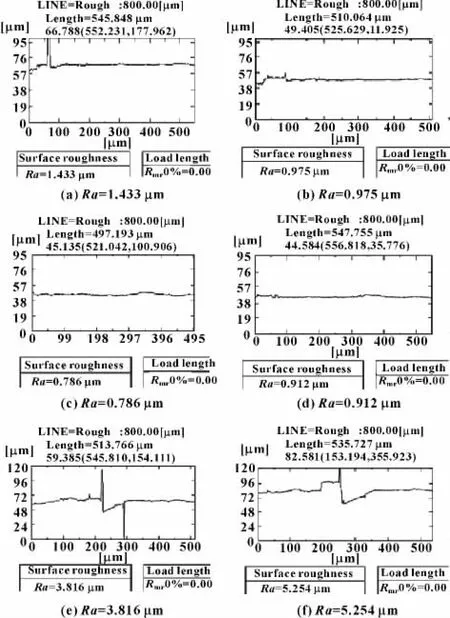

在结束DEFORM-3D 模拟仿真试验后,再进行实体切削实验。所用到的设备有: 数控攻丝加工中心brother TC-S2CZ-O 和共聚焦显微镜axio-csm-700。得到的显微图如图10 所示。接着测量光洁度值,每副图测量6 个点,30°铣削Al 表面Ra 值如图11 所示。

图10 不同螺旋角度铣刀切削不同材质的工件后表面粗糙度显微图

图11 30°螺旋角度立铣刀切削Al 材质工件后的表面6 个Ra 值图

图11 为6 张数据图的部分截图,这6 个Ra 值分别 为1.433、0.975、0.786、0.912、3.816、5.254 μm,去掉最大值和最小值后得其均值为RaAl-30°=1.784 μm。同理,依次得出其余8 个面各自的光洁度数值,如图12 所示。

图12 不同工件切削后表面粗糙度

从图12 明显看到: 在特定的铣削条件下,螺旋角度越大,表面Ra 值就越低,也就意味着越光滑。这个结论和前面仿真得到的螺旋角度越大切削力越小的结论是有严密逻辑关系的,切削力的变化直接决定着切削热的产生、分布,并影响刀具磨损、使用寿命,进而影响零件被加工表面的加工精度和已加工表面质量。一般来说,切削力越小,得到的工件表面光洁度就越好,由此说明: 在特定的铣削条件下,螺旋角度为45°时切削得到的工件表面粗糙度比另外两组都好,证明了相应的切削力比另外两组都小,工艺性更好。光洁度值的测量结论也能验证仿真切削力数据的可靠性。

4 结束语

(1) 建立了DEFORM-3D 模型,分别用30°、35°、45°螺旋角度立铣刀铣削铝合金、45 钢和Cr12,对不同材质的铣削过程进行了有限元仿真,得出了相应的切削力变化曲线。

(2) 对仿真切削力进行分析,3 种不同螺旋角度立铣刀铣削3 种不同材质的工件,共得出了9 个仿真程序和切削力图,算出每个图的平均切削力并与切削力的理论知识相结合分析,得出螺旋角度越大切削力越小的结论。

(3) 用共聚焦显微镜测量被铣削工件表面的粗糙度,得出9 个面各自不同的粗糙度Ra 值。对比分析发现螺旋角度越大表面就越光滑,也就意味着工艺性越好,而根据切削力越小表面粗糙度越好的经验结论,可以推断出45°螺旋角度的切削力与另外两组相比是最小的,也就证明了之前的DEFORM-3D 仿真结论是可靠的。

(4) 对现有的研究结果进行研究发现,即使用螺旋角度是45°的立铣刀铣削,材质Al 的表面粗糙度依旧不理想。观察图10 发现Al 的Ra 值比其他材质的数据要大很多。造成这种现象的原因: 首先因为Al 材质质地偏软,相对于45 钢和Cr12 来说硬度要小很多; 其次,在文中特定的铣削条件下,铝材熔点较低,4 000 r/min 的转速导致部分切屑受热融化,因此造成了Al 表面比其他两种材质粗糙很多。此课题还可以往下研究: 在特定的铣削环境下,采用怎样的几何参数,用立铣刀铣削铝合金等偏软材料才能保证工件表面的工艺性。

[1]陈日曜.金属切削原理[M].北京: 机械工业出版社,2009.

[2]尹震飚.面向复杂型腔工件高效数控加工的刀具优选技术研究[D].重庆:重庆大学,2011.

[3]周启红.基于刀具寿命的铣刀螺旋角选择[J].企业家天地:下旬刊,2007(7) :141.

[4]李冷.高温合金切削仿真技术研究[D].沈阳: 东北大学,2009.

[5]戚洪强.激光微造型刀具高速切削的润滑研究[D].镇江:江苏大学,2012.

[6]夏亮亮,袁军堂,汪振华,等.基于DEFORM-3D 的铝合金铣削力仿真与试验研究[J].机械设计与制造,2013(4) :85-87.

[7]邓小野.铝合金高速切削加工机理的仿真研究[D].沈阳:沈阳理工大学,2012.

[8]张廷梁.切削挤压成形过程仿真及可视化编程[D].西安:西安理工大学,2006.