全自动浆粕上料机设计与力学分析

2015-04-27齐铁力张士强王会刚刘海生刘晓雯卜匀

齐铁力,张士强,王会刚,刘海生,刘晓雯,卜匀

(唐山学院机电工程系,河北唐山063000 )

目前,DCS 系统集成在粘胶短纤维工程中得到了广泛应用[1],但是部分粘胶短纤维生产工艺满足不了DCS 对自动控制的要求,粘胶短纤部分生产企业制胶车间浆粕上料仍然采用人工手动操作的方式,通过天车利用两根大号钢丝吊装浆粕,然后放倒在喂粕机上。如图1 所示,由人工吊起浆粕料垛,将料垛翻转放到喂粕输送机上,这种采用人工手动操作的方式,工作效率低,要求操作工技术熟练,不适应实现全线DCS 自动控制。另外,每条喂粕生产线每班需要2 个工人进行操作,一天4 班需要8 个工人,人力成本较高。文中设计的浆粕自动上料输送机,由于采用全自动控制,每班只需用1 个工人进行操作,一天4 班可节省4 人,提高了生产效率、降低了人工成本。该工艺过程属于粘胶短纤生产线的一部分,上料输送机实现自动化,为整个粘胶短纤生产线实现DCS 系统自动控制做了前期准备,可以提高企业整体自动化水平,增加企业知名度。目前机械装置的结构设计、优化由以前的经验、类比、静态设计阶段,步入了建模、优化、动态设计阶段[3-8]。因此文中利用Pro/E三维软件建立全自动浆粕上料机三维模型,对关键部件料笼进行力学分析,为设计制造提供理论依据。

图1 人工手动操作上料方式

1 上料机三维建模

利用Pro/Engineer5.0 建立上料输送机三维模型,如图2 所示。

图2 上料机构整体装配

上料机构工作原理: 工人放好料(浆粕) 堆后按下启动按钮,行走电机减速机正转,上料机构开始左行,上料机构前(左为前) 有一对激光对射开关,分别安装在传感器架上,激光对射开关被遮挡,转入低速运行,行至激光对射开关遮挡中止时,料已入位,左、右夹紧缸同时动作,推出左、右笼体对料夹紧,达到夹持压力后停止。提升液压缸推动笼体沿直线滑轨向上移动,达到最高位置。启动翻转电机减速机,带动笼体旋转,由竖直翻转到水平位置,料垛也转成水平。行走电机减速机反转,上料机构向右移动,到输送机上。升降液压缸下降,夹紧缸动作,收回笼体,放开料垛。行走电机减速机正转,上料机构开始左移,回到上料机构原点,翻转电机减速机动作,笼体恢复竖直状态,提升液压缸下降至初始位置,各部件回到初始状态。上料机构继续左行取下一垛料,重复以上动作。

料包夹紧是上料机构的主要功能,该功能主要由夹紧装置完成。夹紧装置分为左夹紧装置和由夹紧装置,两部分对称分布,以左夹紧装置为例说明其结构。如图3 所示,左夹紧体装置包括笼体、笼头、笼头移动缸、笼体架、移动套、夹紧缸、翻转电机减速机、直线滑座等。移动套与笼体通过移动套螺钉连接,移动套与笼体架之间安装前后两个铜套,当左夹紧缸推动笼体移动时,移动套沿着前铜套、后铜套和花键齿移动。这样移动套可承受笼体和料垛重力,把力通过前铜套、后铜套传到笼体架上,再通过直线滑座和直线滑轨传到上料机构架上。避免了左夹紧缸受弯矩,翻转电机减速机通过齿轮传动可使移动套旋转,而移动套与笼体连接,所以带动左笼体旋转,由竖直翻转到水平位置,料垛也转成水平,为保证翻转同步,右夹紧体有同步轴,左夹紧体有同步套,装配时同步轴穿到同步套中,可保证左笼体和右笼体翻转同步。

图3 左夹紧装置

2 笼体强度仿真分析

笼体是上料机关键部件,有必要对其进行强度分析。建立机架有限元模型时做如下假设: 笼体为理想焊接,焊接处强度近似于材料内部强度,焊接质量得到保证。为避免有限元网格相差悬殊而影响单元划分质量和计算精度,建模时对影响结构强度较小的倒角、圆角作了简化处理,并假设机架连接有较好的刚性。笼体材料为Q235A,其弹性模量E =2.06 ×1011Pa,泊松比μ=0.3,密度ρ=7.85 ×103kg/m3。笼体采用10 节点的四面体单元,网格精度为2 级,在分析中为使划分的网格质量高,结果更容易收敛,选择六面体单元网格进行划分(图4) ,并对笼体圆角结构进行细化(图5) 。

图4 笼体结构网格划分

图5 笼体网格细化

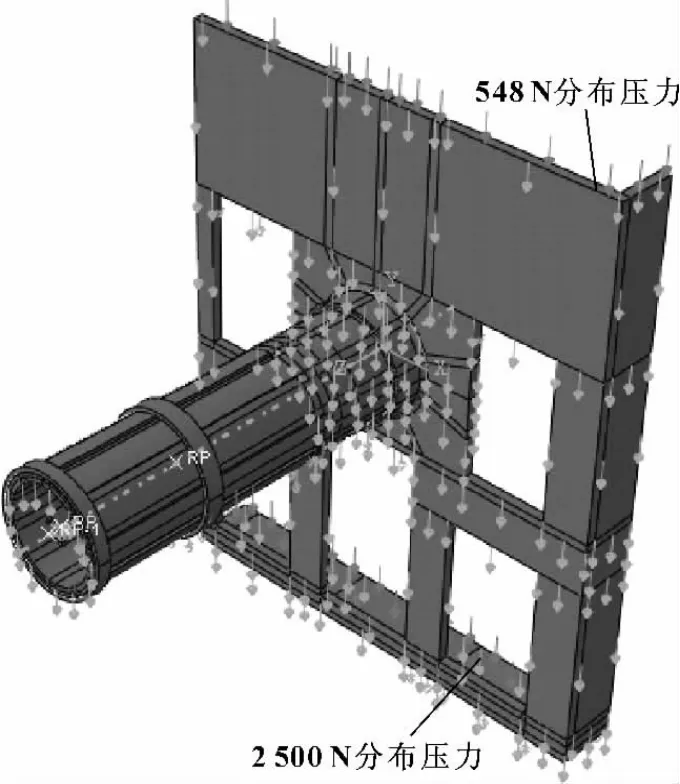

考虑笼体上其他零件质量m1=54.8 kg,笼体质量m2=155.4 kg,笼体负担料质量的一半m=250 kg。所以,在笼体上板上加载548 N 力,笼体下板上加载2 500 N 的力(见图6) 。

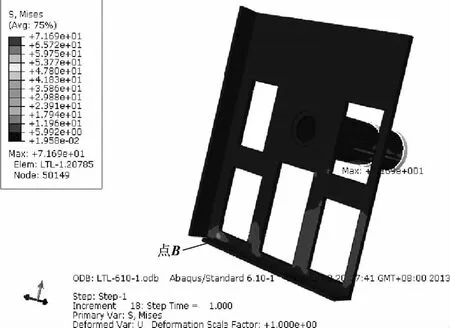

由图7 能看出在筒形支撑部分上的应力最大点A的应力值为71.69 MPa,安全系数S =355/71.69 =4.95。由图8 能看出主体部分上的应力最大点B 的应力值为14.19 MPa,安全系数S =235/14.19 =16.56。图9、图10 分别为筒形部分和平板部分第一主应力图,图11 为整个笼体结构变形图。

图6 笼体结构力的加载

图7 米塞斯应力图(筒形部分)

图8 米塞斯应力图(平板部分)

图9 第一主应力图(筒形部分)

图10 第一主应力图(平板部分)

图11 笼体结构变形图

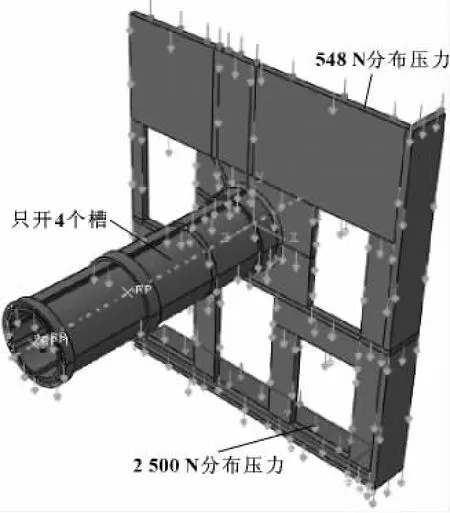

3 结构改进

通过上面的分析可看出,应力最大点出现在支撑部分底端的开槽处,是最薄弱的环节。对开槽处进行改进。根据笼体的实际使用情况,酌情减少开槽的数量,将开槽数从8 个减小为4 个,并且开槽位置避开受载最大区域(下弧面) (见图12) 。

图12 改进后笼体力的加载

对改进后的模型进行一系列的网格划分,定义接触、载荷和边界条件。

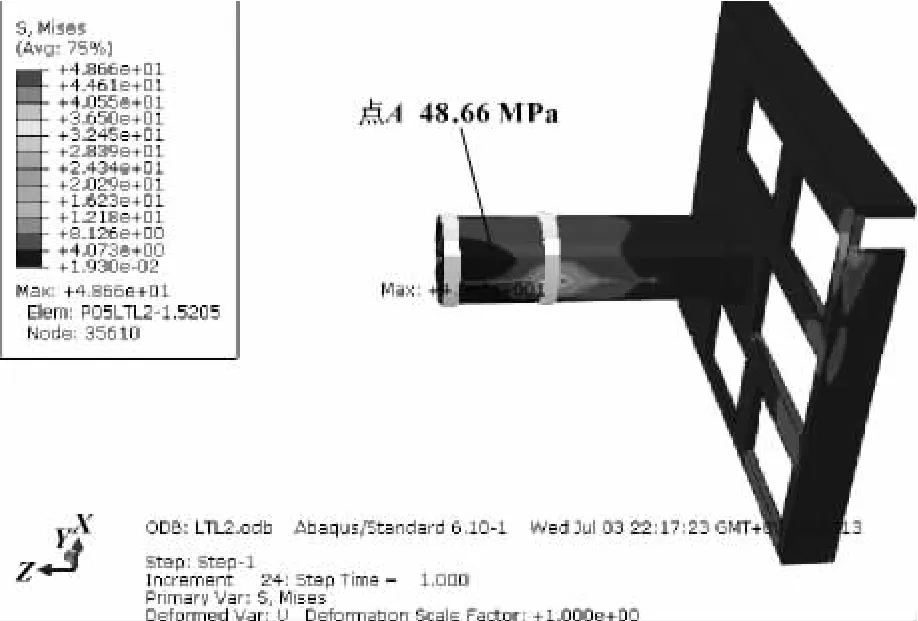

图13 显示应力结果为: 筒形支撑部分上的应力最大点A 的应力值为48.66 MPa,安全系数S =355/48.66 =7.29。

图13 米塞斯应力图(筒形部分)

4 结论

完成了自动喂粕上料机的三维设计,采用液压装置做为提升及夹紧的动力装置,稳定可靠,行走和翻转均采用电机减速机,变频控制,实现调速。利用ANSYS 软件对笼体进行了力学分析,对筒体支撑部分承力薄弱部分进行了结构改进,改进后筒形支撑部分上的应力最大点A 的应力值为48.66 MPa,安全系数7.29,主体部分强度不变。

[1]肖龙江,谢灶彬.DCS 系统集成在粘胶短纤维工程中的应用[J].机械工程与自动化,2011(2) :170-172.

[2]李晓燕,钱伟,韩红俊,等.平面磨床床身的三维建模及有限元分析[J].机械设计与制造工程,2002,19(3) :17-20.

[3]覃文浩,左正兴,刘玉桐.机床整机的动态特性分析[J].机械设计,2000(10) :24-26.

[4]陈新,何杰.基于动力学特征的磨床床身结构优化布局设计[J].制造技术与机床,2001(2) :21-32.

[5]陈国荣,唐绍华.汽车驱动桥桥壳强度与模态的有限元分析[J].机械设计与制造,2010(2) :42-44.

[6]吕东升,王东方.基于HYPERWORKS 的某客车车架有限元分析[J].机械设计与制造,2011(3) :11-12.