全液压压裂车液压系统设计

2015-04-27杨鑫张志强田文朋吴军郭军

杨鑫,张志强,田文朋,吴军,郭军

(1.三一重型能源装备有限公司,北京102202;2.长安大学公路养护装备国家工程实验室,陕西西安710064)

压裂是油气生产中不可缺少且行之有效的增产技术,超过70%的油气井需要压裂技术才能收到较好的开发效果。随着复杂油气藏、低渗透油田、煤层气田的开发及近年来国家提出的页岩气开发等非常规压裂的出现,对压裂设备的要求越来越高。压裂施工是一成套施工设备协同作业来完成的,包括压裂车、混砂车、管汇车、仪表车等组成的压裂机组,它向油气井内注入大量高压流体使井底地层具有足够大的填砂裂缝,以增加油气的流动性,从而提高油气开采率[1]。

目前,常见的压裂车输出功率为1.34 ~1.834 MW (1 800 ~2 500 马力) ,均采用机械传动方式。上车主要由发动机、液力传动箱、液力变矩器(功率低的不需要) 、压裂泵、燃油系统、润滑系统、仪表及控制系统等组成[2]。压裂泵多采用五缸柱塞泵,其流量和压力范围覆盖较小,且由于柱塞行程小而需要频繁换向,导致易损件寿命较短。整个机械传动的组成部件费用昂贵,压裂成本较高。针对以上主要弊端,公司大胆创新,设计了全液压传动的新型压裂车,用发动机联接液压泵直接驱动液压油缸的传动方式,输送缸参照混凝土泵车的泵送方式。采用多台发动机功率合流的形式,以及取消了机械传动的一些大部件,可以大大降低制造成本,具有明显的经济效益。且混凝土泵车的泵送方式具有行程大、工作压力可变、易损件寿命长等优点,提高了作业质量和效率。

对于该全液压压裂车,液压系统尤其重要,决定着该设备能否有效无误地实现作业。设计一种满足全液压压裂车作业要求的液压系统,并进行关键元器件的参数计算及选型。

1 液压系统功能要求分析

1.1 恒定供油压力、足够供油流量

190 油泵具有压力切断、恒功率和电控变排量功能,当系统压力达到设定压力31.5 MPa 时,油泵的压力切断功能起作用,油泵的斜盘倾角变小,流量变小,使系统压力降低至31.5 MPa 以下(油泵的这3种功能具有优先级: 第一是压力切断; 第二是恒功率; 第三是电控变排量。也就是当系统压力超过设定压力时压力切断先起作用,此时恒功率和电控变排量不起作用; 压力在设定的压力以内时恒功率优先于电控变排量,当油泵进入恒功率时,压力上升排量降低,此时电控变排量不能控制油泵增加排量,但可以减小排量) 。

1.2 系统恒温及保护

液压系统油温处于恒温是由风冷散热器、油箱、管路散热来保证的。当散热功率与产生热量的功率相当时系统处于热平衡状态,温度不会再升高。当温度传感器检测到系统温度超过设定的最高温度(82 ℃)时,控制系统自动断电,整个系统不能运行,等温度降低后可自动恢复。

1.3 意外断电保护

当系统意外断电时,输送缸需立即停止工作,主系统的电磁卸荷阀会将系统卸荷,防止系统压力剧增。

1.4 压力保护

压力保护由油泵的压力切断功能和系统溢流阀功能来完成。

1.5 过滤精度要求

系统利用5 个回油过滤,避免液压系统的杂质进入油箱,同时有5 个精度达到5 μm 的高压油过滤器保证这个系统液压油清洁度达到纳氏9 级以上。

1.6 液位报警

液压油箱装有液位传感器,当油箱液位低于油箱有效高度的1/2 时,系统报警。

2 液压系统设计

2.1 确定液压系统原理图

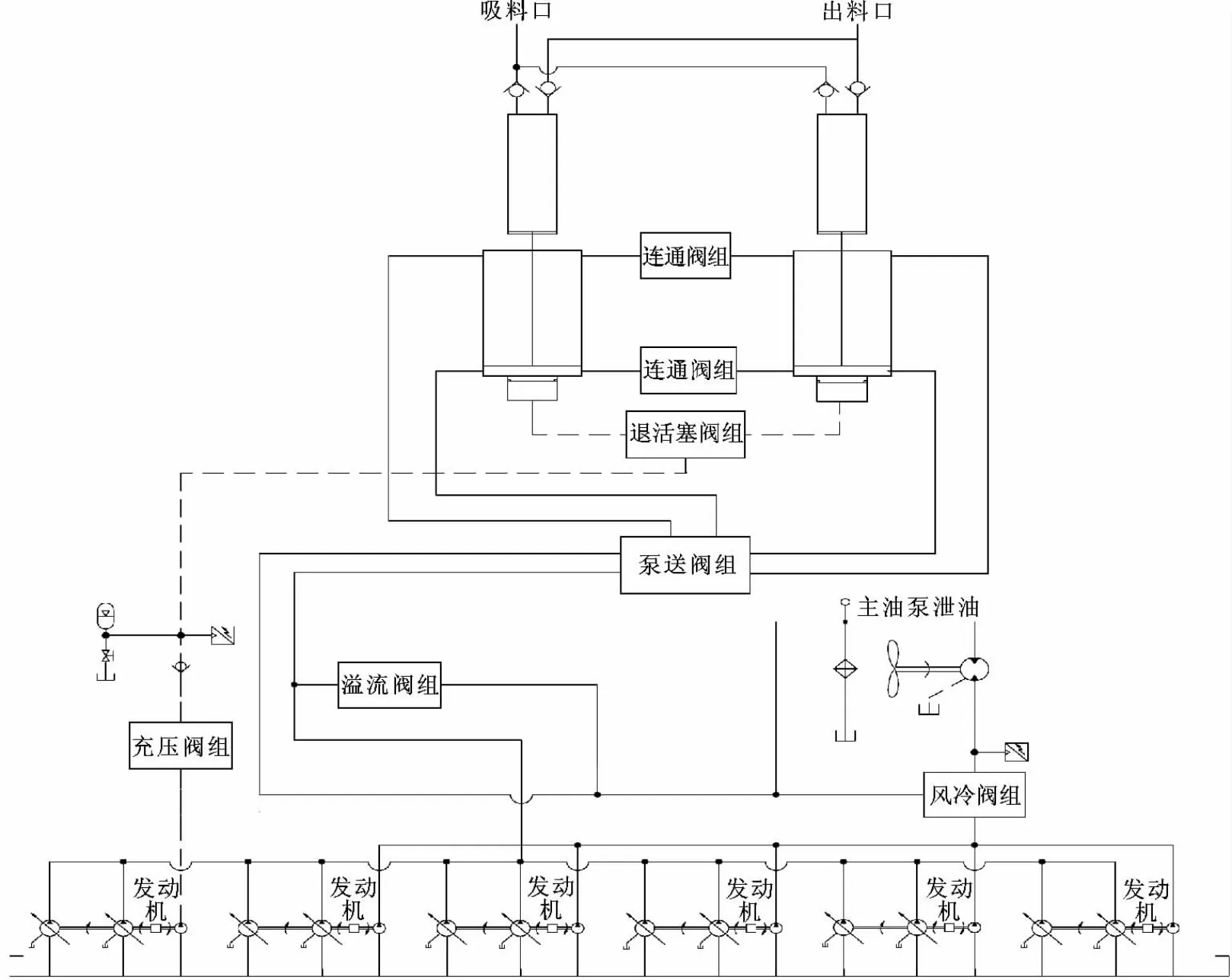

根据对液压系统所要完成的功能分析,确定全液压压裂车液压系统原理图如图1 所示。

图1 压裂车液压系统原理图

该压裂车液压系统采用多泵合流为主系统供油,可方便调整主系统的供油,提高整个系统的效率,并且在主油路上设置蓄能器,缓冲系统压力冲击和短时间充放油。采用电比例控制变量泵,在安全压力范围内可主动控制系统的供油量,进而可以主动控制压裂泵的输送压力。大泵的排量较大,泵的吸油口和出油口处均不加吸油过滤器; 所有回油箱油路加吸油过滤器、风扇泵高压出口加精过滤器的方式保证液压系统的清洁。在每个主油泵泄油回路上均安装有高效风冷散热器,保证系统油温不致过高,温度过高时控制系统会自动断电,使整个系统停止工作。双联泵送油缸采用自动双退活塞技术,方便易损件的更换和维修。输送缸可实现高低压两种方式的输送,采用换向阀与单向阀配合完成两种输送方式的切换,保证了压裂液的唯一输送方向,满足不同的工况要求。

2.2 确定液压缸和液压泵的参数

压裂车属非常规作业机械,作业工况变化较大,为满足极限工况要求,将输送缸的输送压力设定为140 MPa[2],液压系统的最高工作压力设定为35 MPa。

(1) 确定液压泵参数

车台发动机为5 台国三野发动机,功率为80 kW,转速为2 100 r/min。底盘发动机为1 台国四日野发动机,功率为280 kW,转速为900 r/min。发动机总功率为680 kW。

油泵采取串泵的型式,每台发动机安装2 个190串泵,底盘发动机上再串一个23 mL/r 齿轮泵,为油缸连通腔补油并给蓄能器充压,做控制油源。

190 油泵最高工作压力设为35 MPa; 齿轮泵最高工作压力设为16 MPa。

经计算[3]: 泵输出流量为4 712 L/min,190 油泵恒功率点为20.3 MPa,齿轮泵流量为43.7 L/min,齿轮泵功率为1.7 kW。

(2) 确定输送液压缸的主要技术参数

标杆压裂泵出口最高压力为140 MPa; 最大流量为330 m3/h,分为3.5'、3.75'、4'、4.5'、5'、6'。

液压系统最高压力35 MPa,由此可以得出油缸无杆腔面积与输送缸面积比为: S油缸无杆腔/S输送缸=4。

由于油缸运动的线速度不能太高,高压组油缸缸径、杆径、行程设计为280、135、2 500 mm,输送缸缸径为140 mm (无杆腔工作) ; 中压组油缸缸径、杆径、行程设计为280、135、2 500 mm,故输送缸缸径为200 mm; 低压组油缸缸径、杆径、行程设计为280、135、2 500 mm,输送缸缸径为280 mm (有杆腔工作) 。

图2 油缸压力与流量的关系曲线

图2 表示了此液压式压裂车和机械式压裂车压力与流量的关系,其中曲线1 表示机械式压裂车的性能。虽然此全液压压裂车选用的3 种尺寸的油缸性能曲线不连续、且变化范围有限,但在对应的工况下更换柱塞,即可全部覆盖机械式压裂车整个压力与流量范围,且可节约成本。即设计的全液压压裂车满足要求。

在此设计中考虑到要通过更换不同的输送缸来实现不同压力和流量要求,把油缸设计成同一种油缸,输送缸设计成140、200、280 mm。可以在不拆卸油缸的情况下更换输送缸,便于维护和用户在不同油厂工作时的不同压力流量需求。

3 液压元件选型设计

3.1 主控制阀、连通阀

主控制阀采用三位四通滑阀,此滑阀通流能力要达到系统的最大流量。油缸有杆腔工作的时候,无杆腔液压油流量较大。经计算: 无杆腔连通采用2 个63 的插装阀并联,局部流速达到8.2 m/s; 有杆腔连通采用与无杆腔相同的连接方式。

3.2 电磁卸荷溢流阀

190 油泵自身带有压力切断,电磁卸荷溢流阀只要满足油泵在0 排量时的流量即可。由于系统设计需要,190 油泵出厂时0 排量约设置在总排量的10%左右,故用32 通径的电磁溢流阀即可。

3.3 190 油泵出口单向阀

在每一个190 的出口设一个单向阀,根据经验公式[4]选取单向阀直径

其中: d 为单向阀直径,Q 为系统流量,v 为液压油流速(按照经验取20 m/s) 。经计算需要25 通径的单向阀。

3.4 高压过滤器

高压过滤器接在某一个油泵的出口,单个190 泵产生的最大流量为399 L/min。

选型号为DFBN/HC800F10B1.1/-B6 的压油过滤器,其最大流量为800 L/min,最大工作压力为42 MPa,完全满足系统要求。

3.5 蓄能器

(1) 系统中的蓄能器

系统中换向需要蓄能器,按照蓄能器充压经验公式选取蓄能器:

式中: ΔV 为工作容积,m3;

p2为系统最高工作压力,MPa;

p1为系统最低工作压力,MPa;

n 为充压过程指数,取0.85;

p0为蓄能器氮气压力,MPa。

经计算工作系统总流量为8.5 L/s,换向时间按0.1 s 计算,则蓄能器在0.1 s 内需给系统补充的液压油体积为7.85 L,蓄能器工作容积按ΔV =7.85 L 计算。把上述数据代入上式得V0为12.93 L。故选2 个10 L 的蓄能器。

(2) 吸收连通腔冲击的蓄能器

为了吸收连通腔的脉冲,根据蓄能器经验公式选取蓄能器。

根据蓄能器经验公式得蓄能器容积:

式中: V0为所需蓄能器容积,m3;

p2为蓄能器最高工作压力,MPa;

p1为蓄能器最低工作压力,MPa;

Q 为系统流量,m3/s;

L 为管道长度,m;

t 为阀全开到全闭时间,s。

无杆腔工作时,有杆腔连通,经计算此时需要蓄能器提供4.31 L 的流量; 有杆腔工作时,无杆腔连通,经计算此时需要蓄能器提供12.5 L 的流量。故选10 L 的蓄能器,每组油缸用1 个蓄能器。

3.6 散热器

根据热量(能量) 平衡原理,热流体放出的热量等于冷流体吸收的热量[5]。

式中: Q 为换热量,kW;

G热为热流体质量流量,kg/s;

C热为热流体比热容,J/(kg·℃) ;

t热1、t热2分别为热流体进、出口温度,℃;

G冷为冷流体质量流量,kg/s;

C冷为冷流体比热容,J/(kg·℃) ;

t冷1、t冷2分别为热流体进、出口温度,℃。

再根据质量流量公式和传热公式:

式中: V 为体积流量,m/s;

ρ 为流体密度,kg/m3;

f 为通流面积,m2;

Q1为换热量,kW;

F 为换热面积,m2。

而平均温差Δtm可由对数平均温差公式计算得出:

其中: Δtmax为(t热1-Δt冷2) 与(t热2-Δt冷1) 两者中之大值,Δtmin为(t热1-Δt冷2) 与 (t热2-Δt冷1) 两者中之小值。

最后可得到散热余量[6]:

正常工作压力取25 MPa,此时油泵容积效率取为90%,经计算油泵损失的功率为196.3 kW。系统压力损失约为1.3 MPa,经计算系统功率损失为1.9 kW。故需散热器的散热功率为288.2 kW,选300 kW的散热器。

3.7 油箱容积计算

经计算压裂车液压系统油泵总流量4 712 L/min,按照液压油20 s 循环一次计算,即油泵工作20 s 时需要的液压油体积约为1 570 L,取整后液压油箱有效容积为1 600 L。

4 结论

通过合理设计及详细计算,合理匹配发动机功率及各液压件参数,实现了液压系统性能及整机性能参数最优。通过拆分动力、液压实现传动、降低液力端单向阀开启和关闭的次数,降低了成本,提高了易损件寿命。

[1]张小平,谢平,付军刚.压裂设备的发展现状与展望[J].石油天然气学报,2008(10) :364-366.

[2]曹兆麒.2000 型压裂车组在油田开发中的应用[J].石油地质与工程,2008,22(5) :106-107.

[3]司垒,胡正伟,张佳佳.井下挖掘式装载机液压系统设计[J].液压与气动,2012(6) :56-58.

[4]周士昌.液压系统设计图集[M].北京: 机械工业出版社,2008.

[5]于海军.一种新型压裂车冷却系统的设计与维护技术[J].石油天然气学报,2012(9) :159-161.

[6]王帆.水冷散热器散热面积的计算[J].科技情报开发与经济,2012(28) :176-178.

[7]李壮云.液压元件与系统[M].2 版.北京: 机械工业出版社,2005.