装载机变速器液压系统分析

2015-04-25张凯华田晋跃兰士新周平

张凯华,田晋跃,兰士新,周平

(1. 江苏大学汽车与交通工程学院,江苏镇江212013;2. 总装工程兵科研一所,江苏无锡214035)

0 前言

某装载机变速器液压系统,由液力变矩器、换挡离合器、液压操纵系统等构成,变速器换挡过程是由液压操纵系统控制换挡离合器的结合或分离来完成的。离合器的结合、分离的时间不当会导致换挡不平稳,搭接过早会造成动力干涉,过晚会产生动力中断。因此,准确分析变速器液压系统、换挡离合器结合过程中的油压变化,及换挡离合器结合、分离时序非常重要。

1 变速器液压系统工作原理

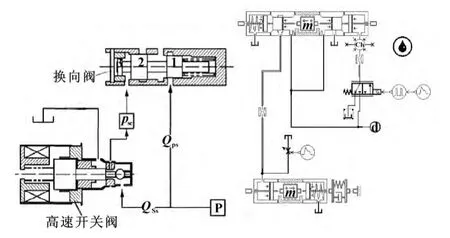

变速器液压系统由液力变矩器、换挡离合器、液压操纵系统等组成,该变速器液压系统如图1 所示,主调压系统是由1 个三联阀组成,三联阀由主压力阀,进口压力阀和出口压力阀等组成,3 个液压阀分别控制主油压、变矩器入口油压和变矩器出口油压。油泵来的液压油一部分送给变速操纵阀实现变速,另一部分通过压力调节阀进入变矩器传递动力,当油压超过一定压力时,进口压力调节阀被打开,油流回变速器油底壳。变速器换挡靠变速器操纵阀的油路,控制6 个离合器的结合或分离,得到前四后四不同速度,每个挡位均需要同时结合两个离合器才能传递动力。

图1 变速器液压系统原理图

2 变速器调压系统分析

该变速器的主调压和液力变矩器调压系统主要有三联阀来完成,三联阀结构如图2 所示,三联阀安装在变矩器齿轮箱上,由主压力阀、变矩器进、出口压力阀组成。3 个阀的作用和控制的压力各不相同:主压力阀用来保证变速器换挡离合器的工作油路压力在1.4 ~1.7 MPa 范围内,以便操纵变速器的换挡离合器。进口压力阀设在变矩器的进口处,工作压力为0.6 ~0.65 MPa,其作用是通过阀前压力的变化调节进入变矩器内油液的流量。出口压力阀的工作压力为0.15 ~0.25 MPa,用保证变矩器循环圆内具有一定压力的油液,以防止变矩器内进入空气对变矩器产生气蚀。

图2 三联阀结构图

发动机工作时,带动变速变矩主液压泵工作。液压泵将油液从变速器油底壳吸入,压力油经单向阀到达三联阀。一部分压力油被送至变速操纵阀,用来操纵变速器的换挡离合器,实现换挡变速。另一部分压力油进入三联阀A 腔,当油压升高到1.4 ~1.7 MPa时,打开主压力阀,经阀内径向孔到B 腔,然后经变矩器配油盘油道进入变矩器,当压超过0.6 ~0.65 MPa 时,打开进口压力阀,多余的油经油管流回变速器。变矩器的高温油经配油盘与涡轮轴构成的油道进入出口压力阀C 腔,当压力达到0.15 ~0.25 MPa 时,打开出口压力阀,由D 腔通过油管到散热器。

图3 调压系统的AMESim 模型

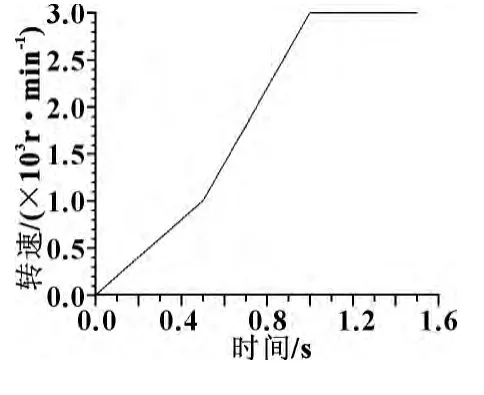

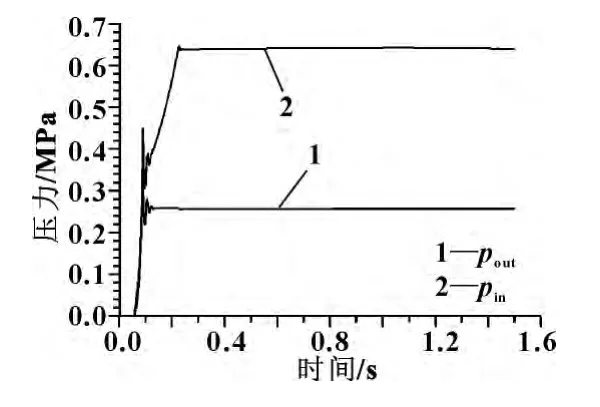

在AMESim 中建立三联阀调压系统模型如图3 所示,图4 为发动机的输入转速。图5 为流向离合器操纵阀的油液压力变化曲线,由仿真曲线可以得到:经过调节主油压在0.1 s 左右就稳定在1.5 MPa 左右,且随着油泵的转速升高,进入系统的油液量增加,但油压保持稳定没有出现较大波动。图6 为变矩器入口和出口调压曲线,进口压力在0.3 s 左右稳定在0.64 MPa 左右,出口压力在0.3 s 左右稳定在0.25 MPa 左右,且随着油液流量的变化进出口的油压都能维持在要求的范围内。

图4 发动机转速曲线

图5 主油压调节曲线

图6 变矩器入口和出口调压曲线

3 湿式换挡离合器

3.1 湿式换挡离合器工作原理

换挡离合器工作原理:换挡离合器结构如图7 所示,换挡离合器工作过程中,由变速器操纵阀来的压力油进入油道12,然后进入活塞8,推动右活塞,使内摩擦片总成7 和外摩擦片6 结合,右侧联齿轮与换挡轴2 形成一体,把联齿轮得到的动力通过齿轮3 传递到下一级。当变速器操纵阀切断该油路时,右活塞在螺旋弹簧11 作用下回位,同时活塞室内油液通过泄油阀9 泻出。使内、外摩擦片脱离,联齿轮自由旋转,不传递动力。

图7 湿式换挡离合器结构图

图8 湿式换挡离合器原理图

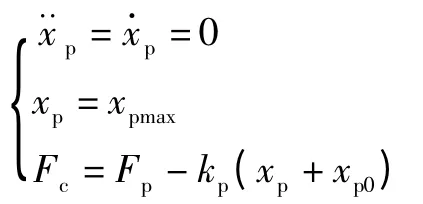

3.2 湿式换挡离合器活塞动力学方程

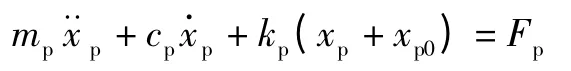

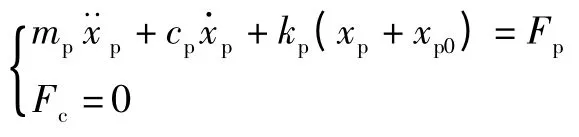

离合器结合过程分为三个阶段,第一阶段离合器消除间隙阶段,第二、三阶段离合器摩擦片工作压力的增长阶段,接合完成后压力保持的阶段。

第一阶段:

第二阶段:

第三阶段:

式中:mp为活塞及随动部分质量之和;

xp为活塞位移,xp0为离合器油缸回位弹簧的初始被压缩量,xpmax为活塞运动到最大位移处,x·p 为活塞的速度,为活塞的加速度;

cp为黏性阻尼系数,与油液黏度等因素有关;

kp为回位弹簧刚度;

Fp为液体作用在活塞上的力;

Fc为活塞施加于摩擦片的作用力。

忽略离合器油缸、油路的泄漏损失,假设充油过程中压力油温度不变,离合器活塞运动过程压力油流量平衡方程:

在第一阶段离合器活塞运动过程中,离合器的流体连续性方程为

结合过程的第二、第三阶段,忽略摩擦片的弹性变形,则油缸活塞不再移动,即=0,此时离合器的流体连续性方程为:

式中:Qc为离合器油缸的液压油输入流量;

β 为压力油的有效体积弹性模量;

Ap为离合器油缸活塞截面积;

V0为xp=0 时离合器油缸初始体积和离合器供油管路体积的总和;

pc为离合器油缸的控制油液压力。

在该离合器调压系统中采用换向阀是由高速开关电磁阀作为先导控制,如图9 所示的原理图,阀端作用着弹簧另一端受电磁阀的先导油压作用。当高速开关电磁阀不通电时,换向阀在右侧弹簧的作用下处于左位,换向阀不通,当高速电磁阀通电,高速阀球阀打开,油液经过电磁阀流入开关阀的控制腔,随着流入的液压油增多压力增大,当控制腔的压力足够大时将推动换向阀阀芯克服弹簧力向右移动,此时液压油就能经过换向阀进入离合器,控制离合器的结合。因此可以通过电磁阀的脉宽调制(PWM)来控制进入控制腔的油液流量,进而控制通过换向阀进入离合器的油液流量来控制离合器油压的变化。

图9 离合器调压系统原理图和仿真图

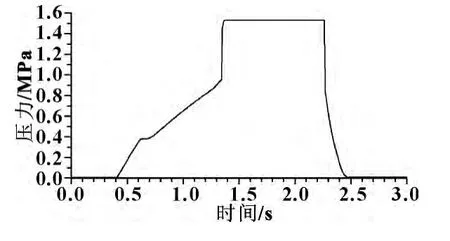

离合器油压控制AMESim 模型如图9 所示,为了方便研究,现将液压控制系统进行简化,将其简化为操纵阀控制单个离合器,压力源P 是通过调压三联阀进入离合器的油压。仿真结果如图10 所示表明离合器液压缸压力分为三个阶段,充油阶段,0.4 s 时油液进入离合器内部,消除内部间隙;第二阶段活塞开始克服弹簧并逐渐压紧摩擦片,离合器液压缸压力开始逐渐上升,此时摩擦片处于滑磨阶段;第三阶段缸内压力迅速增长,直到挡位所需的控制压力。

图10 离合器结合、分离压力变化曲线

4 变速器液压系统模型及仿真分析

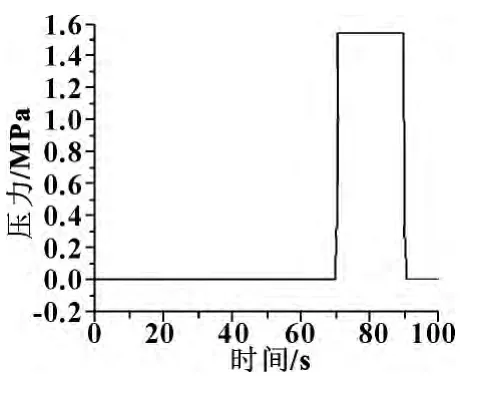

利用AMESim 建立液压系统模型如图11 所示,变速器液压控制系统由三联阀、多路换向阀、高速开关电磁阀、换挡离合器组成。三联阀主要调节系统主压力,使系统压力稳定在一定值,换向阀主要起到换向作用,变速器换挡过程是由液压操纵系统控制换挡离合器的结合或分离。通过给定相应电磁阀信号可实现变速器换挡,分析前进4 个挡位,仿真时间100 s,由仿真结果表明,10 s 开始,离合器L1、L6 开始结合,液压油先消除离合器内部间隙,然后摩擦片开始结合,离合器液压缸内部压力增长,到最后L1、L6 离合器内压力保持不变,结合完成,变速器处于一挡。30 s 开始,离合器L1 泄油,开始分离,离合器L2 开始结合,离合器L6 压力保持不变,L6 结合、L1 分离完成,实现变速器二挡。50 s 开始离合器L1开始结合、L2 开始分离,离合器L5 开始结合、L6开始分离,结合、分离完成实现变速器三挡。90 s 开始,离合器L1 开始分离、L2 开始结合,离合器L5保持不变,分离、结合完成,实现变速器四挡。由分析可知,换挡过程是由液压操纵系统控制换挡离合器的结合或分离来完成的。离合器的结合、分离的时间不当会导致换挡不平稳,搭接过早会造成动力干涉,过晚会产生动力中断。离合器的分离、结合时序对于变速器换挡至关重要。为了追求最佳的离合器结合、分离时序,换挡过程采用电子控制系统如图18 所示,通过采集离合器缸内油压,通过电子控制系统分析油压变化规律,计算出开关电磁阀信号通电断电时刻,从而达到离合器最佳的结合、分离时序。

图11 变速器液压系统仿真模型

图12 离合器L1 内的压力曲线

图13 离合器L2 内的压力曲线

图14 离合器L3 内的压力曲线

图15 离合器L4 内的压力曲线

图16 离合器L5 内的压力曲线

图17 离合器L6 内的压力曲线

图18 变速器液压系统电子控制图

5 结论

通过对某装载机变速器的液压系统分析、建模和仿真,分析了采用三联阀的主调压系统,能使系统压力达到一定值且保持不变,调压效果满足要求;理论分析了换挡离合器结合过程分3 个阶段完成,用AMESim 仿真验证了离合器结合、分离过程,且满足压力要求;分析了液压整个控制系统,验证变速器换挡过程是由液压操纵系统控制换挡离合器的结合或分离,且离合器结合、分离时序对于换挡有重要影响。

[1]冯能莲,郑慕侨,马彪.动力换挡离合器充/放油特性仿真研究[J].农业工程学报,2001,17(2):68-71.

[2]付永领,祁晓野.AMESim 系统建模和仿真:从入门到精通[M].北京:航空航天大学出版社,2006.

[3]张永.装载机DANA32000 型变速器液压系统分析[D].河南:郑州大学,2010.

[4]张琪.基于AMESim 的装载机变速箱换挡性能研究[D].吉林:吉林大学,2012.

[5]董立队.ZL50 装载机变速液压系统仿真分析[D].吉林:吉林大学,2009.

[6]张小宇.基于AMESim 的液压控制系统建模及仿真[J].煤矿机械,2011,32(2):71-73.

[7]田刚,李光,田晋跃.车辆4 挡动力换挡变速器压力调节阀的特性分析[J].机床与液压,2012,40(13):155-161.

[8]杨树军,苑士华,胡纪斌.湿式离合器换挡过程动态特性[J].农业机械学报,2005,49(11):38-41.