连续酸洗机组张力辊组的设计与张力控制分析

2015-04-25莫一

莫 一

MO Yi

(武汉中冶易新科技有限公司,武汉 430415)

0 引言

为满足连续酸洗的工艺要求,机组全线共设置6套张力辊组,实现对机组的张力分段控制;同时,稳定机组张力,减小张力的波动,保证酸洗质量以及圆盘剪的切边精度。张力辊工作原理为,带钢与张力辊形成一定的包角,通过带钢与辊面的摩擦,使张力辊的出口张力与入口张力按一定的规律变化来改变带钢的张力值,实现对机组的张力控制[1]。

1 机组设备组成及张力分布

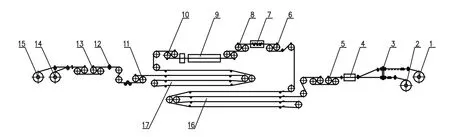

酸洗机组设计年生产能力120万t,带钢材质CQ、DQ、HSS,带材屈服极限350MPa~450MPa,带钢厚度2.0mm~4.5mm,宽度750mm~1250mm,钢卷最大重量35t。入口段最大带速500m/min,工艺段最大带速180m/min,出口段最大带速320m/min。其主要设备组成如图1所示。

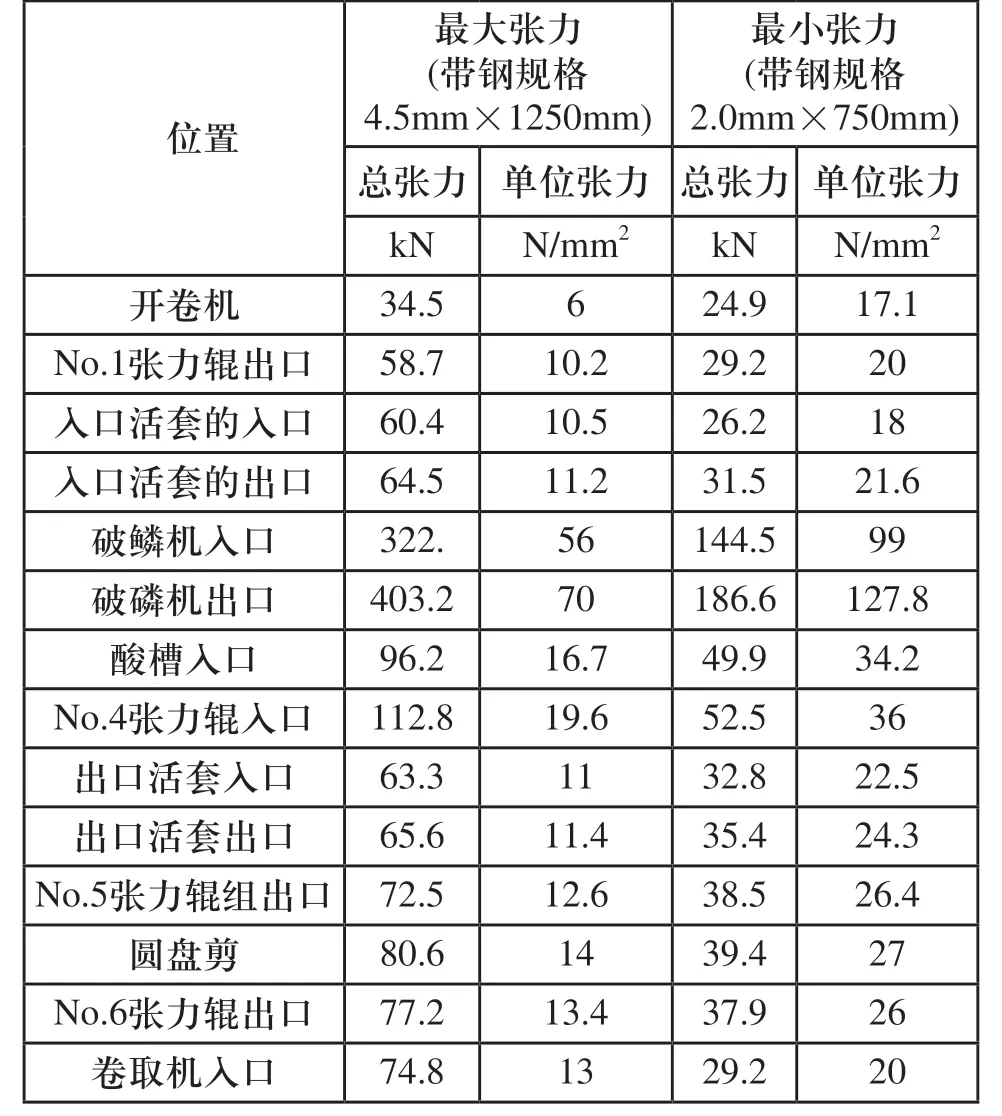

机组各段带钢张力是按张力表中该段的单位张力乘以带钢的截面面积设定的。根据连续酸洗工艺的要求,机组张力的设定如表1所示。

图1 连续酸洗机组主要设备布置图

2 张力辊参数设计

全线的张力分成若干个区段。而各段张力的分隔是由张力辊组实现的(如图1所示)。张力辊组提供的张力值的大小由张力辊与带钢的包角大小及摩擦系数所确定的放大系数决定的。

2.1 张力辊直径

张力辊直径的选择原则是以带材在张力辊上不产生塑性弯曲变形为前提。计算公式[2]为:

表1 机组张力表

式中,D为张力辊直径,mm;

hmax为带材最大厚度,取值4.5mm;

E为带材弹性模数,取值210GMPa;

σs为带材屈服极限,取值450MPa。

由式(1)计算得,D=2100mm。由于在选择张力辊直径时,通常允许带材在辊子上有很小的塑性弯曲变形,按此计算出来的张力辊直径往往过大。张力辊直径的大小取决于材质和带钢厚度,应根据综合性能进行选择。随带材厚度不同,张力辊直径的选择范围一般为500mm~1500mm,参考国内外同类型机组,确定本机组张力辊直径D=1200mm。

2.2 张力放大系数

张力辊依靠辊面与带材的摩擦传递张力,所传递的张力值与辊面摩擦系数及带材与张力辊的包角有关。张力辊辊面采用聚氨酯材料,具有良好的耐磨性,与碳钢的摩擦系数取 µ =0.2。由于带材的弹性变形,实际包角小于理论包角,在实际设计时将所计算的理论包角乘以0.8~0.9的系数,通过确定每个辊子的张力放大系数。本机组实际包角为200o,计算出

2.3 张力辊组辊子配置

张力辊组的辊数主要取决于带材所需的张力值,本机组每个张力辊组采用S辊型式,各张力辊组的张力辊数量分剐为2辊、3辊、4辊等不同形式,满足不同张力变化的要求。

2.4 张力辊转矩

机组所有张力辊为恒力矩工作状态,采用交流变频传动,入、出口段张力辊选用6极电机,拉矫机前后张力辊选用8极电机传动,依据电机同步转速与辊子工作转速之比选取标准减速机。使得张力辊的转矩满足张力的要求。

本机组6套张力辊的传动参数如表2所示 。

3 张力的实现与控制分析

机组全线共设置6套张力辊组,实现对机组的张力分段控制(如图1所示)。每套张力辊组在机组中的位置及功能如下:

No.1张力辊组布置在入口活套进口侧,用于提供入口活套系统正常运行所需的前张力;

No.2张力辊组布置在破磷机进口侧,为破磷机提供入口张力;

No.3张力辊组布置在破磷机出口侧,为破磷机提供出口张力;

No.4张力辊组布置在酸洗槽出口侧,用于产生酸洗段正常运行所需的前张力;

No.5张力辊组布置在出口活套出口侧,用于提供出口活套系统正常运行所需的后张力;

No.6张力辊组位于圆盘剪后,为圆盘剪提供前张力,为卷取机提供后张力。

3.1 张力辊传动与控制系统配置

张力辊采用全交流传动,采用全数字交流调速装置作为传动控制装置。

传动电机为国产优质变频调速三相异步电动机,电机外壳防护等级为IP44,绝缘等级为F级。电机为连续工作制,电机的额定工作电压为三相AC380V,基频50Hz,过载能力为150%。主传动电机配有同轴安装的编码器作为速度反馈用传感器。

变频调速系统选用西门子S120系列矢量控制变频调速器,采用集中整流+逆变器的直流母线工作方式,传动系统采用电阻制动。交流变频调速系统控制方案为集中整流/直流母线供电,单台逆变器变频调速的工作方式。

3.2 速度基准的选择

机组根据速度划分为三段,即入口段、工艺段、出口段。从开卷机到入口活套的入口这一段为入口段,从入口活套的出口至出口活套的入口这一段为工艺段,从出口活套出口至卷取机这一段为出口段(如图1所示)。由于各段的速度不同,这样就要求每段有一个速度基准。图1中的No.1张力装置作为入口段的速度基准,No.3张力装置作为工艺段的速度基准,No.6张力装置作为出口段的速度基准。机组正常运行时,全线各段的速度一致,都以工艺段速度为基准;只有在入口活套装置和出口活套装置充套/放套时,人口段和出口段的速度高于/低于工艺段的速度,实现快速充套/慢速放套。

表2 张力辊的传动参数

3.3 张力的实现过程与控制分析

正常工作时张力辊为力矩控制模式,各个张力辊均由电机单独驱动,每个辊子的传动力矩可以单独调整。张力辊的速度同步以及前后张力辊的速差可通过控制电机的转速实现。

在张力辊的入口或出口辊上加有压辊,正常运行时,压辊打开,张力辊电机处于电动状态,电机的传动力矩与带钢运动方向相同,驱动张力辊。穿带、甩尾时,压辊压下,压辊与带钢之间的摩擦力,使带钢保持一定的张力,此时,电机处于发电状态,电机的传动力矩与带钢运动方向相反,由带钢张力拖动张力辊传动。

根据设定的张力值和张力辊的直径,计算出辊子的转矩(如表2所示),控制系统通过控制电机的输出转矩符合设定的辊子的转矩,来实现设定的张力。

在机组运行过程中,引起张力变化的因素很多,随条件的变化需要随时进行调整,张力的控制是一个动态的调整过程。加、减速均会产生动态力矩,引起张力的变化;另外,由于机械摩擦产生的摩擦力矩,也会引起张力的改变。因此,采用补偿电流的方法来补偿上述的张力损失,保证张力的恒定。

同时,在实际使用过程中由于设备自身及操作等方面的原因,张力辊组将会出现带钢打滑。为防止带材在张力辊上的打滑,在调控张力时一定要努力确保各工段张力基本恒定[3,4]。

4 结束语

张力辊是连续酸洗机组的关键设备之一,通过对张力辊张力的实现过程与控制分析,能够把握张力变化规律,从而能合理布置设备,更好地控制张力,使整个机组的张力得到优化。这对于提高产品的质量,降低整个机组的能耗有着十分重要的意义。

[1] 周国盈.带钢精整设备[M].北京∶机械工业出版社, 1982.

[2] 李宝.张力辊组设计计算[J].冶金设备,2009年,增刊.

[3] 李同庆,陈先霖.张力辊打滑与拉矫机延伸率损失[J].冶金设备,1996,4.

[4] 李同庆,陈先霖,王建国.张力辊打滑及拉矫机应用的进一步探讨[J].冶金设备,1997,3.