面向微细电解加工的电解液循环控制系统设计

2015-04-25邵忠良

邵忠良

SHAO Zhong-liang

(广东水利电力职业技术学院 自动化工程系,广州 510635)

0 引言

随着微电子器件的高频集成,微细电解加工得到广泛的研究和运用。微细电解加工是一种特种加工技术,是以加工工具为阴极,被加工工件为阳极,阳极以离子的形式发生阳极溶解,来获得与阴极形状相同的微结构。微细电解加工是非接触式加工,具有工具电极无损耗、加工范围广、加工表面质量好、无残余应力等优点[1~4]。电解液循环系统是微细电解加工机床的关键组成,不仅要为电解加工持续供应具有足够压力和流量的电解液,还要使自身维持恒定的温度和一定的电解液浓度,电解液温度和浓度恒定是电解加工一致性和重复精度的保证[5,6]。特别地,电解液泵通常是采用抗腐蚀离心泵,第一次启动前需要自动灌注电解液,暂停期间又不能让回路中的电解液回流,以免再次启动时仍需灌注电解液。因此,面对电解液循环系统多环节控制问题,其控制系统显得尤为重要[7~10]。

针对电解加工电解液循环系统多环节自动控制问题,本文设计了一种基于PLC的电解液循环控制系统。首先,介绍了电解液循环系统的工作原理,然后,搭建了控制系统的硬件构架,最后,实现了控制系统的软件详细设计。

1 电解液循环系统工作原理

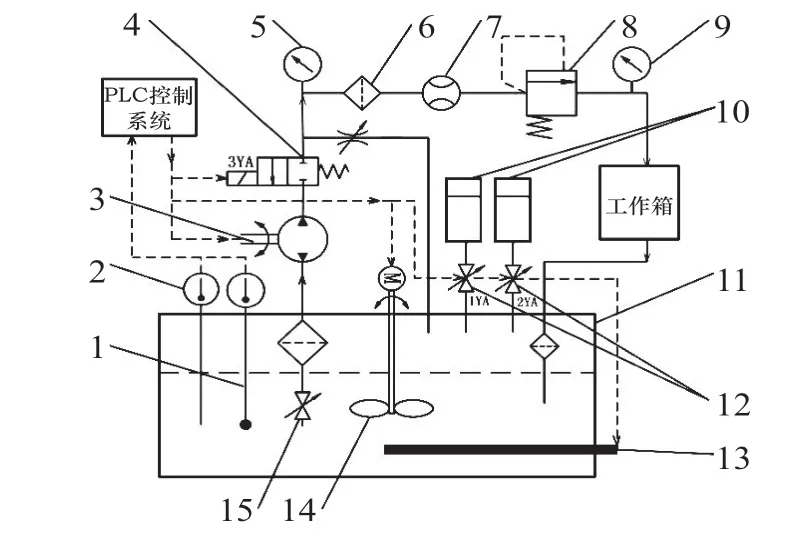

电解液循环系统如图1所示。在系统运行前,在电解液箱内装入约2/3体积的电解液,将离心泵灌满电解液,打开电解液中的开关阀。自然状态下,二相二通电磁处于关闭状态,故离心泵内的电解液在大气压作用下不会流失。开启PLC控制系统,搅拌器开始旋转搅拌,温度传感器开始检测电解液温度,电导率仪开始检测电解液电导率。如果温度低于设定值,则加热棒工作,加热至温度达到预设值为止。如果电导率不符合设定值范围,则需要重新配置电解液,知道满足要求为止。当电解液温度和电导率都满足要求后,PLC自动控制电磁阀打开和离心泵启动运行。

图1 PLC控制的电解液循环系统原理图

电解液从吸液口经过滤器吸入泵中,由离心泵以一定的压力和流量打出,经过精过滤器、流量计、稳压阀、压力表等元件进入电解加工工作箱,参加电化学反应后的溶液,经过滤回流到原来的电解液箱。随着反应的进行,溶液的电导率会发生变化,这种工艺参数的变化会影响加工效果和产品的一致性。根据电解液的不同,电化学反应后一般出现水分的减少或溶质的减少两种情况,导致电导率下降或上升。系统中有两个补料箱,分别装有去离子水和高浓度溶液,通过PLC分别控制电磁开关阀1YA或2YA的开启和关闭,来定量补充水分的减少或溶质的减少。由于散热影响,当电解液温度低于设定值,PLC将控制加热棒通电加热,当温度达到预设值后,PLC控制加热棒断电。这样就实现了维持电解液温度和电导率的恒定控制。

在加工需要暂停更换工件,控制泵停止运行,同时控制3YA断电,使电磁阀处于闭合位置。这样做的好处是:可以避免液体回流,省去离心泵再次启动时需要灌注电解液的麻烦。当需要结束使用时,控制PLC各输出量断电复位后,再控制电磁阀开启并延时20秒后关闭,使系统管路内残留电解液全部回流到电解液箱。

2 控制系统硬件设计

根据电解液循环系统工作原理可知,其控制系统主要控制功能为起始动作顺序控制、温度恒定控制、电导率恒定控制、泵的二次启动控制,如图2所示。

图2 控制功能图

电解加工环境恶劣,温度高,某些甚至散发腐蚀性气体,所以,特定环境下的控制系统硬件需要考虑诸多因素,如响应速度、抗干扰能力、系统稳定性、控制功能、参数修改柔性和整体经济性等。本文设计的电解液循环控制系统硬件构架如图3所示。以PLC为控制核心,输入为温度传感器、电导率仪,可以通过PLC的人机交互界面管理时间、温度和电导率的预设值修改。输出为泵开关、搅拌开关、加热开关、泵出口电磁阀及两个加料电磁阀。具体地,本文根据实际需要,控制系统选用FX2N系列PLC,型号为FX2N-16MT-D,它是具有16个I/O点基本单元的晶体管输出型PLC,使用24V直流电源。模拟信号需要经过A/D转换模块转换为数字量,才能输入PLC,因此选择A/D转换模块FX2N-4AD转换前向通道的模拟量。温度传感器选择耐腐蚀的T110型数显温度计,电导率仪选择CM-230型。输出开关量接电磁铁或继电器。

图3 控制系统硬件结构框图

3 控制系统软件设计

3.1 控制流程设计

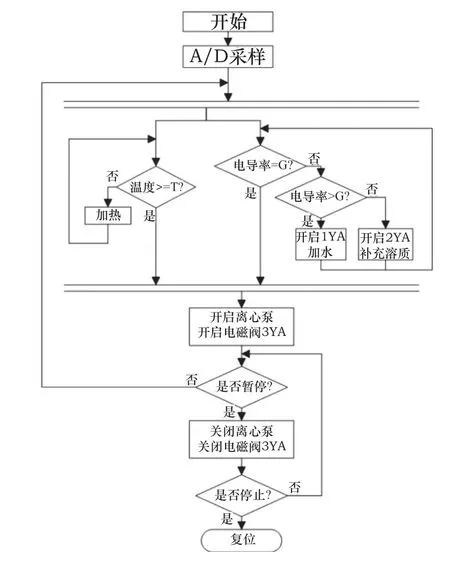

根据电解液循环系统的工作原理和功能要求,设计了控制系统程序流程图,如图4所示。系统开启后,首先检测温度和电导率值是否在设定值的范围内,如果不是,则进行相应的调整。温度不够就控制加热,水分缺少就补充去离子水,溶质缺少就补充高浓度溶液。完成参数的恒定控制后,启动泵运行,进行电解加工。在加工过程中不断控制两参数的恒定。如果需要更换工件,可以暂停运行。

图4 控制系统程序流程图

3.2 PLC的I/O地址分配

在不考虑触摸屏的传统分配时,给出了PLC上的I/O点地址分配,如表1所示,对应的PLC外部接线图,如图5所示。三个按钮输入元件,在触摸屏的引入后可以虚拟到触摸屏人机交互界面中。

表1 I/O点地址分配

图5 PLC外部接线图

3.3 PLC程序梯形图设计

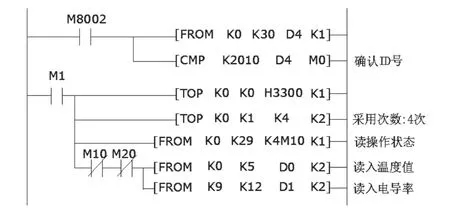

PLC最常用的编程语言是梯形图和指令表。根据程序流程图或者功能图可以很容易设计出PLC程序梯形图,并且可以转换为指令表程序。采用GX Developer模拟调试软件可进行计算机编程和调试,然后很方便的将程序写入到PLC中。该控制系统程序梯形图,如图6~图8所示。合并起来即整个程序梯形图。

图6 启动、停止、卸荷程序

图7 温度和电导率数字量读入程序

图8 比较控制过程主程序

4 结论

1)针对电解加工电解液循环系统多环节自动控制问题,本文设计了一种基于PLC的电解液循环控制系统,该控制系统主要控制功能为起始动作顺序控制、温度恒定控制、电导率恒定控制、泵的二次启动控制。

2)电解液循环控制系统通过PLC对温度传感器和电导率仪的检测数据与设定值进行比较,来实时控制加热棒和加料系统的启闭,保持电解液温度和浓度保持恒定;并同时控制搅拌器、离心泵、电磁阀的启闭,实现电解液循环系统的多环节自动化控制。

[1] 范植坚,杨森,唐霖.电解加工技术的应用和发展[J].西安工业大学学报,2012(10)∶775-784.

[2] 李江伟,施小婧.微尺度金属零部件特种加工技术的研究进展[J].电子制作,2013(02)∶156-159.

[3] 应俊龙. 电解加工技术研究现状[ J ] . 江西化工,2014(01)∶262-264.

[4] 朱树敏,陈远龙.电化学加工技术[M].北京∶化学工业出版社,2006.

[5] 贾文娟,兰卉,李红志.三电极电导率传感器测量电路的研制[J].海洋技术,2013(03)∶33-36,45.

[6] 王振起.PLC在恒温恒压控制系统中的应用[J].数字技术与应用,2013(06)∶1-3.

[7] 袁琦.现代电气控制与PLC应用技术[M].北京∶机械工业出版社,2011.

[8] 李伟光,聂小军.基于PLC的脉冲电场控制系统的研制[J].机械设计与制造,2012(04)∶127-129.

[9] 廖常初.PLC编程及应用[M].北京∶机械工业出版社,2008.

[10] 杨庆东,孙再富,陈秀梅.电主轴中自动松拉刀机构测试系统的研究[J].机械设计与制造,2014(01)∶220-221,225.