基于制造特征的三维工序模型构建方法

2015-04-25张树生白晓亮

邵 立,张树生,白晓亮,李 亮

SHAO Li, ZHANG Shu-sheng, BAI Xiao-liang, LI Liang

(西北工业大学,西安 710075)

0 引言

近年来数字化制造技术发展迅速,三维数模替代二维工程图纸成为唯一的制造依据已经成为我国十二五规划中制造业发展的重要目标[1]。三维数模定义的主要方法是MBD(Model Based Definition,即基于模型的工程定义)。MBD是一个用集成的三维实体模型来表达完整产品定义信息的方法体,它在三维实体模型上附加了产品的尺寸、公差和工艺等各种制造语义信息,它可以充分利用三维模型的表现力,是一种更便于用户理解且更具效率的产品信息定义方法[2,3]。它使三维数模作为生产制造过程中的唯一依据,改变了传统的由三维实体模型来描述几何信息,而用二维图纸来定义尺寸、公差和工艺信息的产品数字化定义方法。

全三维工序模型的构建技术是三维集成化CAPP系统研究的重要内容之一,是实现CAD/CAPP/CAM集成的关键技术之一。工序模型也称工艺间模型,零件由毛坯状态向最终状态的演变过程中,需经过一个个不同的加工状态,逐步去掉自身多余的材料而最终完成零件全部加工状态,这些不同的加工状态用三维立体图形来反映就是各加工工序的工序模型。相关的三维工序模型构建技术还包括以下三种方法:1)基于特征回退技术建立工序模型[4],利用特征回退技术生成工序模型的前提是面向制造的特征设计。该方法的缺点是在设计时不仅要考虑到零件模型本身,而且要考虑到制造过程中工艺设计的问题,不然就难以得到合适的工序模型。2)基于三维CAD软件的关联复制功能建立工序模型[5],在零件发生变化时,它的后续工艺的零件的几何信息也随之发生改变,因此可以很方便的进行全局的修改。但是当工序的顺序需要改变时,后续工序需要重新构建,不利于工序顺序的调整。3)基于反推法的工序模型的建立方法[6~8],由零件向毛坯进行推进,采用增材设计,由复杂零件到简单毛坯,方向明确,但是逆推不能很好地模拟现实中的零件加工情况。

本论文为了实现零件由毛坯状态向最终状态的演变,提出了基于制造特征的三维工序模型构建方法。首先,依据制造特征的表达方法、加工元的表达方法及彼此的关联关系,构建制造特征库;接着,依据构建的制造特征库,从零件的几何信息中获取制造特的定位参数和定形参数;然后,给定刀具半径和余量值,实现加工元的定位与实例化;最后,与毛坯做布尔运算,实现制造毛坯动态演变。

1 整体思路

本论文的三维工序数模构建总体思路如图1所示,1)构建制造特征库;2)交互配准MDB模型和毛坯;3)采用子图匹配技术提取MBD模型上的制造特征;4)基于制造特征库构建三维工序模型;5)依据MBD模型信息实现工艺信息三维标注;6)输出三维工序数模。本论文主要研究特征特征库构建方法和工序模型构建方法。

图1 三维工序数模构建总体框架

2 制造特征库的构建

制造特征是指工件上一个具有语义的几何实体,它描述了一个工件的材料切除区域,表达一个加工过程的结果,可以由实体特征和几何特征来定义。体特征用来描述制造特征在加工过程中切除的材料,可用三维实体模型表达;几何特征用来描述制造特征在加工过程中切除的区域,可用属性零件图表达。制造特征是由一个顺序排列的加工元序列构成,制造特征、加工元与工序、工步存在对应关系,是工序、工步等工艺信息的载体,其中加工元的实体形状受余量值和刀具半径影响。

如何依据MBD模型上制造特征的几何特征驱动制造特征的实体特征和实现制造特征的定位,基于给定的余量值、刀具半径构建加工元的实体特征,是制造特征库构建的难点。

2.1 制造特征的表达

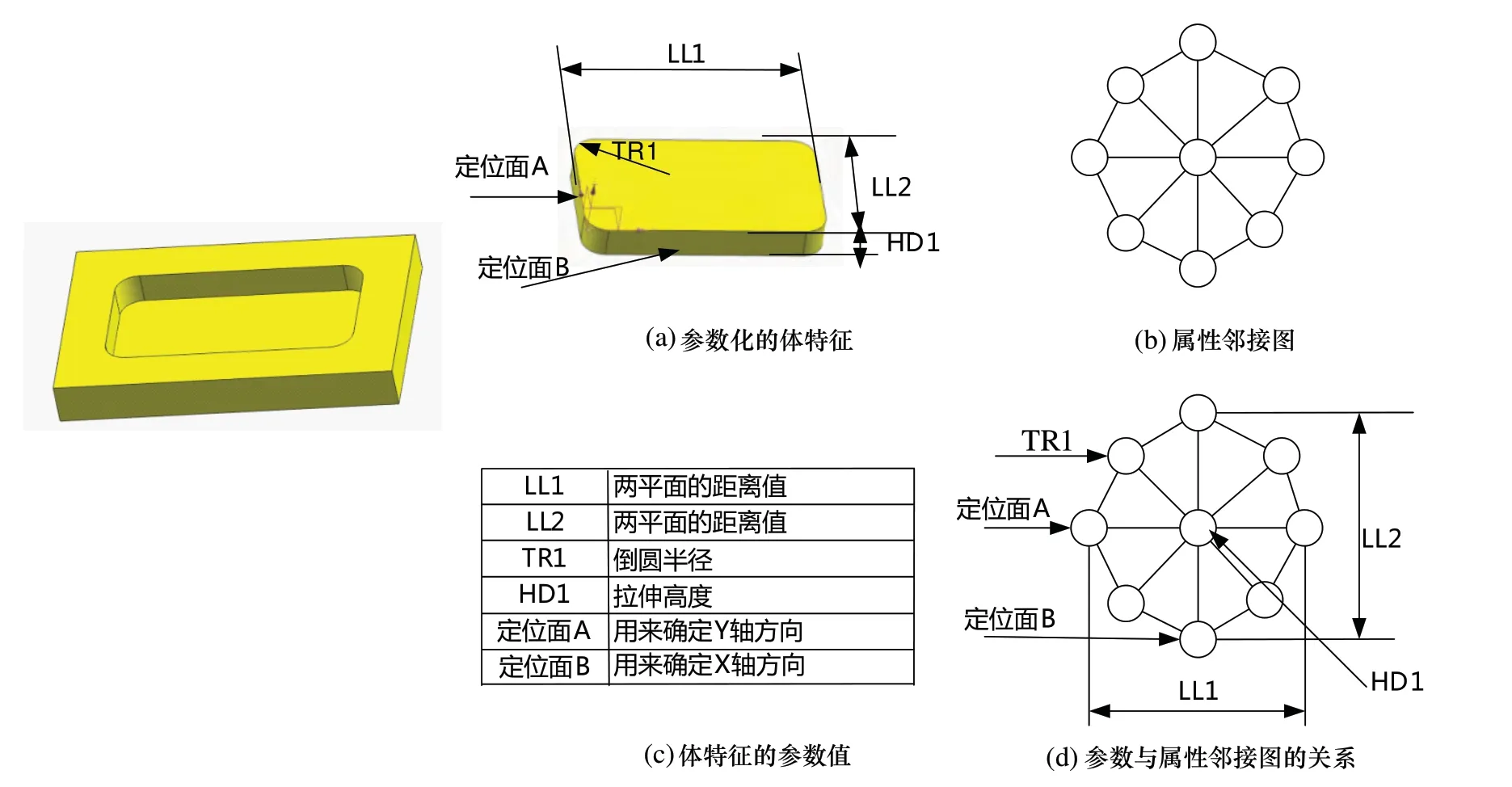

本论文以MF(V,G,P,M)来表示制造特征,V表示制造特征的参数化体积特征图(2(a)),由LL1,LL2,HD1和TR1四个参数变量驱动;G表示制造特征的几何属性邻接图(图2(b)),节点表示面,弧表示边;P表示制造特征体积特征的参数变量和定位信息(图2(c)),对于不同含义的变量给与不同的变量名,其中LL代表两平面距离,TR代表转角半径,HD代表拉伸高度;M表示参数变量与属性邻接图的关联关系(图2(d))。从而依据制造特征的属性邻接图,就可以计算该制造特征的定位信息和参数变量值,实现制造特征的实例化。

2.2 加工元的表达

加工元是依据制造特征的粗加工、半精加工和精加工依次生成的,其中加工元的实体形状受余量值和刀具半径影响,应将余量值和刀具半径作为加工元实体特征的参数变量。本论文以E(V,P)表示加工元,V表示加工元的参数化实体特征(图3(a));P表示加工元实体特征的参数变量(图 3(b)),相对于制造特征增加了Va侧面余量,Vb底面余量,Tr指定的刀具半径。

图2 制造特征的表示方法

2.3 制造特征与加工元的关联

以M(MFID,EID,M')表示制造特征与加工元的关联关系,MFID表示为制造特征ID,EID表示为加工元ID,M'表示制造特征与加工元之间的定位参数与定形参数关联关系(如图4所示)。其中加工元的变量LL1'=LL1-2×Va,制造特征的参数变量LL1通过MBD模型的几何属性信息即可计算出来,Va是给定的侧面余量值;加工元的转角变量TR'=Max{TR1-Va,Tr}在两数值中取最大值。

图3 加工元的表示方法

图4 制造特征与加工元的关联关系

3 三维工序模型的构建

三维工序模型的构建其实就是实例化的加工元与毛坯做布尔运算,从而转换成如何从MBD模型的几何信息计算加工元的定位参数和定形参数,实现加工元的定位和实例化。如图5所示,首先从MBD模型上推理制造特征在毛坯上的放置面,接着通过放置面及制造特征的定位面A、定位面B,计算出制造特征的定位原点及坐标系XYZ轴的方向;然后依据制造特征库中参数变量与属性邻接图的关联矩阵、参数变量名称的含义,可以计算出自在特征的定形参数;最后基于给定的余量值、刀具半径、加工元与制造特征的关联关系,实现加工元的定位和实例化。

图5 三维工序模型构建实例

3.1 制造特征放置面的获取

放置面的获取分为2步,先推理获取特征F在CAD模型上的放置面f,然后获取放置面F在毛坯面的映射面f '作为特征F在毛坯上的放置面。

由制造特征识别技术可以获得特征F的面集合S,由CAD模型上获取与特征F相邻的面,并且不属于特征F的面集合S'。面集合S'会存在以下情况:如果集合S'只存在一个面,则唯一的面f为特征F的放置面;如果面集合S'存在多个面,则判断是否与基面平行,并且取与基面距离最大值作为特征F的放置面;基于这两种情况获取特征F在CAD模型上的放置面f。

获取毛坯面集合,判断与放置面f的面类型一致,平面法向量一致,并且放置面f的面中心点沿面法向量的投影点在毛坯面内,从而满足条件的面集合S''。接着计算放置面f与集合S''的距离,取距离最小值的面,作为放置面f在毛坯上的映射面f '。

3.2 制造特征坐标系的计算

制造特征F的定位A和定位B存在3种情况,如图6所示。1)孔类特征:定位面A和定位面B都属于同一圆柱面,如图6(a)所示。计算圆柱面轴线与放置面f '的交点,作为制造特征坐标系的原点O。获取放置面f '的法向量Vz,计算Vx保证与Vz垂直,最后基于Vz、Vx计算Vy,以Vx、Vy、Vz作为制造特征坐标系的XYZ轴。2)定位面A为平面,顶面B为圆柱面,如图6(b)所示。计算定位面A、定位面B与放置面f'的交点,作为制造特征坐标系的原点O。获取放置面f '的法向量Vz和定位面A的法向量Vy,依据Vz、Vy计算Vx,并且要求保证Vx指向特征实体,否则将Vx进行反向处理,以Vx、Vy、Vz作为制造特征坐标系的XYZ轴。3)定位面A和定位面B都是平面,如图6(c)所示。计算定位面A、定位面B与放置面f '的交点,作为制造特征坐标系的原点O。获取放置面f '的法向量Vz、定位面A的法向量Vy和定位面B的法向量Vx,以Vx、Vy、Vz作为制造特征坐标系的XYZ轴。

3.3 参数变量的获取

如图2所示,从CAD模型上获取制造特征F的几何特征,并且与制造特征的属性邻接图进行一一匹配,然后基于制造特征的属性邻接图与参数变量的关联关系,即可求得制造特征的所有参数变量的值。具体步骤:1)遍历制造特征F的参数变量集P;2)通过参数变量Pi的名称确定参数变量的含义;3)依据参数与属性邻接图的关联关系,获取与参数变量关联的几何面;4)计算出参数变量Pi的值,对应参数变量HD是底面与放置面f '的距离值。

图6 3种定位类型

3.4 加工元的实例化

如图5所示,基于制造特征与加工元的关联关系,在已知制造特征的坐标系和参数变量值的情况下,就可以获取加工元的坐标系和参数变量值,用获取的参数变量值驱动加工元的实体特征,坐标系定位加工元在毛坯的位置,进而与毛坯做布尔运算,生成工序模型。具体步骤:1)给定加工元的侧面余量值Va、底面余量值Vb和刀具半径Tr;2)基于制造特征与加工元的定位关联关系,偏移计算加工元的坐标原点O',其中XYZ轴方向不变;3)遍历加工元参数变量集P';4)基于制造特征与加工元的参数关联关系,计算加工元的参数变量Pi',其中对应参数变量名为TR’,需要在刀具半径Tr与计算获得的数值取最大值;5)由参数变量集P'驱动加工元实体特征,并实现加工元实体特征的定位,与毛坯做布尔运算。

4 系统实例验证

本文以Microsoft visual studio 10和NX 8.0作为开发平台,以C#和NXopen为开发语言。

首先,采用第二节所提出的制造特征和加工元的表达方法,构建了一个制造特征库。为了获得制造特征和加工元的存储信息,需要在UG界面中构建由自定义变量驱动的实体模型,并且在自定义变量在实体模型进行标注,实现自定义变量与几何面的关联。实体特征通过NXopen提供的API函数,导出由自定义变量驱动的自定义(UDF)文件;参数变量从构建的实体模型获取;参数变量与几何面的关联通过三维标注获取;属性邻接图从实体模型中获取,面边属性的凹凸性进行反向处理。

接下来,本文以某一零件的为例,如图7(a)所示,配准的MBD模型和毛坯模型。如图7(b)所示,按照给定的工艺路线和工艺参数(刀具半径、余量值),实现了该零件的制造毛坯向最终零件的动态演变。其中,平面是通过指定毛坯面和余量值构建;刀具信息与工步关联,即工步节点下的加工元使用同样刀具信息,每一个加工元分别给定余量值;为了更加直观地显示加工元,对布尔运算后的工序模型进行高亮显示。

图7 三维工序模型的构建

5 结束语

本文提出了一种基于制造特征的三维工序模型构建方法,实现了零件的制造毛坯动态演变。该方法可以依据实际零件特征,可方便扩充制造特征库;而且在三维工序模型构建中考虑了刀具信息,更加贴合实际加工过程。该方法的局限性在于制造特征与加工元的拓扑结构必须一致,否则无法实现加工元的实例化,并且在零件中存在大量的型腔类制造特征,这些制造特征千变万化,全部定义该类特征是不可取的。在今后的研究中,会继续研究型腔类制造特征的快速生成,以更好地构建三维工序模型。

[1] Virgilio Quintana,Louis Rivest,Robert Pellerin.Will Model-based Definition replace engineering drawings throughout the product lifecycle? A global perspective from aerospace industry[J].Computers in Industry,2010,61(5):497-508.

[2] 范玉青.基于模型定义技术及其实施[J].航空制造技术,2012,(06):42-47.

[3] 余志强,陈嵩,孙炜,王鸿庆.基于MBD的三维数模在飞机制造过程中的应用[J].航空制造技术,2009,(S2):82-85.

[4] 田建平,张旭.特征设计与工艺规划集成技术研究[J].制造业自动化,2010(5):73-76.

[5] 王恒,宁汝新.面向制造的特征设计和工序图自动生成[J].北京理工大学学报,2004(5):395-398.

[6] 万能,苟园捷,莫蓉.机械加工M B D 毛坯模型的特征识别设计方法[J].计算机辅助设计与图形学学报,2012,(08):1099-1107.

[7] 王宗彦,吴淑芳,秦慧斌.零件的设计模型向毛坯模型转换技术研究[J].计算机集成制造系统,2004,10(6):620-624.

[8] 万能,赵杰,莫蓉.三维机加工序模型辅助生成技术[J].计算机集成制造系统,2011,(10): 2112-2118.