磁性和非磁性材料微小沟槽表面的磁力研磨光整加工* *

2015-04-25孙岩兰勇陈燕

孙 岩 兰 勇 陈 燕

(①辽宁科技大学机械工程与自动化学院,辽宁 鞍山114051;②鞍钢集团工程技术有限公司,辽宁 鞍山114021)

在很多行业很多重要的零部件表面都具有微小沟槽结构,比如:航空密封圈模具表面具有微小沟槽结构,而沟槽的表面质量就决定了航空密封圈的密封性能和航天飞机密封系统的可靠性。美国“挑战者”号航天飞机失事的原因就是其固体火箭发动机的密封O形圈的密封失效[1]。由此可见保证零部件微小沟槽表面质量的重要性。具有微小沟槽结构的零部件在初始加工过程中,难免会使沟槽表面产生加工纹理、微裂纹和毛刺等,因此,有必要对沟槽表面进行光整加工,从而获得符合要求的工件表面。由于微小沟槽尺寸较小、空间受限,用传统的研磨加工方法很难去除底面和侧面的加工纹理和毛刺。而磁力研磨法具有柔性接触、自适应性好、自锐性强、温升小且不需要进行工具磨损补偿等优点,在各种材质工件的复杂形状内外表面均有较好应用[2-3]。本文以表面具有微小沟槽结构的45 钢和不锈钢SUS304 为研究对象,采用磁力研磨法研究了磁性和非磁性工件的微小沟槽表面的光整加工。通过Ansys 模拟分析和磁力研磨实验研究,探索磁极充磁方向的不同对微小沟槽表面研磨加工的影响,获得光整加工不同材质工件微小沟槽表面的有效工艺。为各种材质工件微小沟槽结构表面的光整加工提供借鉴。

1 理论分析

1.1 磁力研磨沟槽表面加工原理

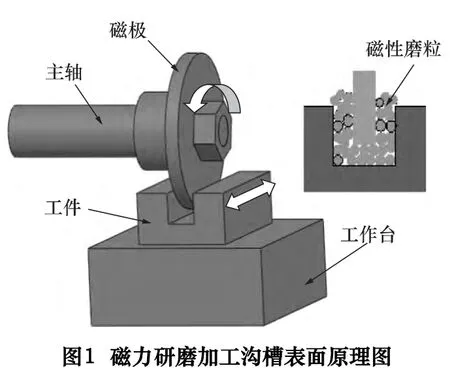

采用圆盘环形磁极磁力研磨沟槽表面的加工原理如图1 所示。磁极表面与沟槽底面、沟槽侧面之间均有0.5 ~1 mm 的间隙。将磁性研磨粒子加入到加工间隙。由于磁力的作用,磁性研磨粒子在加工间隙中沿磁力线排列,形成磁性磨粒刷,并压附在工件沟槽表面。在磁力研磨加工过程中,磁极旋转,工件做往复移动。在磁力、摩擦力及离心力的作用下,磁粒刷与工件表面产生相对运动,对工件表面进行滑擦、挤压,实现对工件表面材料的微量去除,从而实现对工件沟槽表面的光整加工[4-5]。

1.2 基于Ansys 的磁场模拟分析

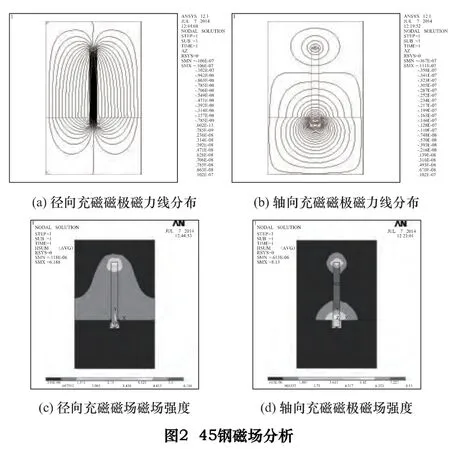

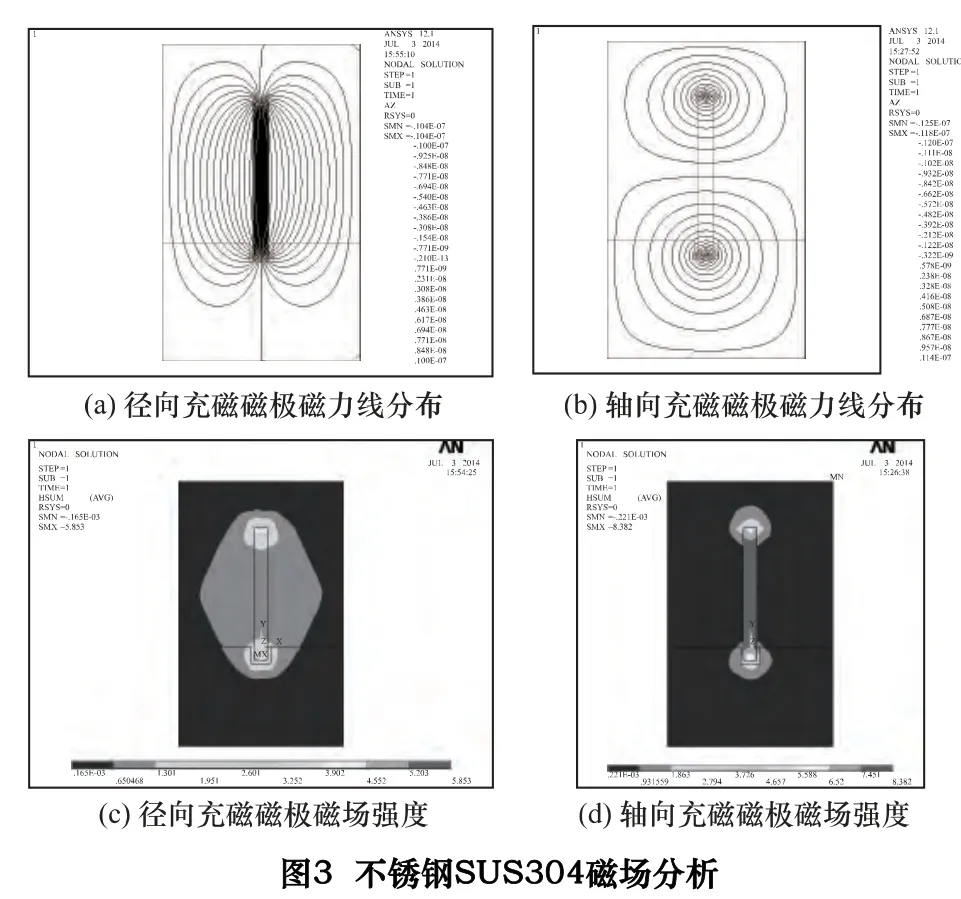

应用Ansys 软件建立有限元模型,分别针对磁性45 号钢和非磁性不锈钢SUS304 工件,工件表面具有宽度为3 mm、深度为2.5 mm 的微小沟槽,磁极采用圆盘环形永磁铁,尺寸为φ20 mm×2 mm,磁极与沟槽底面和侧面间的间隙均为0.5 mm,获得分别采用径向充磁磁极和轴向充磁磁极对工件沟槽表面进行磁力研磨时磁场强度和磁力线的分布规律。模拟结果如图2和图3 所示。

由图2a、b 可见:工件为45 钢,采用径向充磁磁极时,在磁极与工件沟槽底面的区域磁力线分布较密,在磁极与工件沟槽两侧面的区域磁力线分布较疏;而采用轴向充磁磁极时,在磁极与工件沟槽底面的区域磁力线分布较疏,在磁极与工件沟槽两侧面的区域磁力线分布较密。

由图2c、d 可见:工件为45 钢,采用径向充磁磁极时,在磁极与工件沟槽底面的区域磁场强度为2.75 ~6.188 T,并且磁场强度由中心向两侧逐渐减小;磁极与工件沟槽两侧面的区域磁场强度为0 ~2.75 T,并且磁场强度由槽顶向槽底逐渐增大。而采用轴向充磁磁极时,在磁极与工件沟槽底面的区域磁场强度为0 ~1.807 T,并且磁场强度由中心向两侧逐渐增大;磁极与工件沟槽两侧面的区域磁场强度为2.71 ~8.13 T,并且磁场强度由槽顶向槽底逐渐减小,可见槽顶处磁场强度最大。

由图3a、b 可见:工件为不锈钢SUS304 与45 钢相比,磁力线分布规律很相似。采用径向充磁磁极加工SUS304时,在磁极与工件沟槽两侧面的区域磁力线分布要稠密一些,在磁极与工件沟槽底面的区域磁力线分布要稀疏一些;采用轴向充磁磁极加工SUS304 时,在磁极与工件沟槽底面的区域磁力线分布要稠密一些,在磁极与工件沟槽两侧面的区域磁力线分布要稀疏一些。

同样由图3c、d 可见:工件为SUS304,采用径向充磁磁极时,在磁极与工件沟槽底面的区域磁场强度为2.601 ~5.203 T,大部分区域磁场强度为3 T 左右,磁场强度分布比较均匀;磁极与工件沟槽两侧面的区域磁场强度为1.301 ~2.601 T,磁场强度分布也比较均匀,底部略大。采用轴向充磁磁极时,在磁极与工件沟槽底面的区域磁场强度为3.726 ~6.52 T,大部分区域为4 T 左右,磁场强度分布比较均匀;磁极与工件沟槽两侧面的区域磁场强度为0.9 ~7.451 T,磁极端面表面磁场强度较大。

1.3 磁场域内磨粒的受力分析

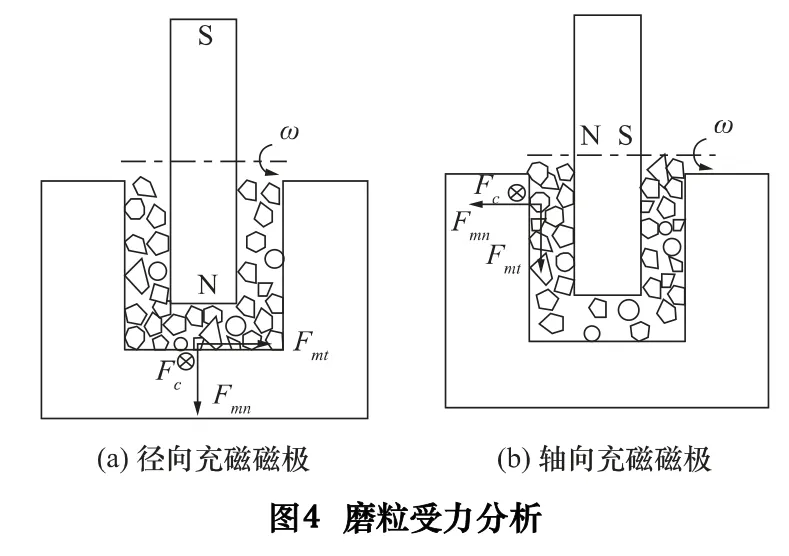

磁性研磨粒子包括铁基合金相与硬质磨粒相。铁基合金相作为磨料的磁载体,要具备良好的导磁能力,需要产生作用于工件的研磨压力;硬质磨粒相则为兼具磨削、抛光和研磨作用的高硬度颗粒状物质[6]。磁性研磨粒子在磁场中沿磁力线方向排列,形成柔性磁性磨粒刷。当磁极分别为径向充磁磁极和轴向充磁磁极时,加工间隙内单个研磨粒子受力情况如图4 所示。其中Fmn沿磁力线方向,Fmt沿等磁位线方向,Fmt要小于Fmn,两者的合力为磁力Fm。但是每一磨粒所产生的磁力并不直接作用于工件表面上,各磨粒相互衔接构成磁性磨粒刷,从而对工件表面产生研磨压力。图4 中Fc为切线方向切削力,推动磨粒沿工件表面运动,使磨粒完成微量切削。Fc的产生源于磁极的圆周运动,使磨粒刷与工件之间产生相对运动[7]。

研磨压力使磨粒压向工件表面,对工件表面形成挤压,产生微压痕,改善工件表面的应力状况。研磨压力越大,摩擦力越大,铣削能力越强,加工效率越高。研磨压力P的大小可表示为[8]:

式中:H为磁场与工件作用面处的磁场强度;μm为磨粒团的相对磁导率;μ0为空气的相对磁导率。

由式(1)可知,研磨压力与磁场强度和磨粒团的相对磁导率有关,而无论采用哪种磁性磨料制备工艺,所得到的磁性磨料的相对磁导率是有限的[9]。所以,研磨压力主要取决于磁场强度的大小,磁场强度越大,研磨压力越大,研磨能力越强。对于圆盘环形磁极,磁极与沟槽表面之间的磁场强度随着充磁方向的不同而不同,从而影响沟槽底面和侧面的研磨加工效果。

2 磁力研磨实验与结果分析

2.1 磁力研磨实验

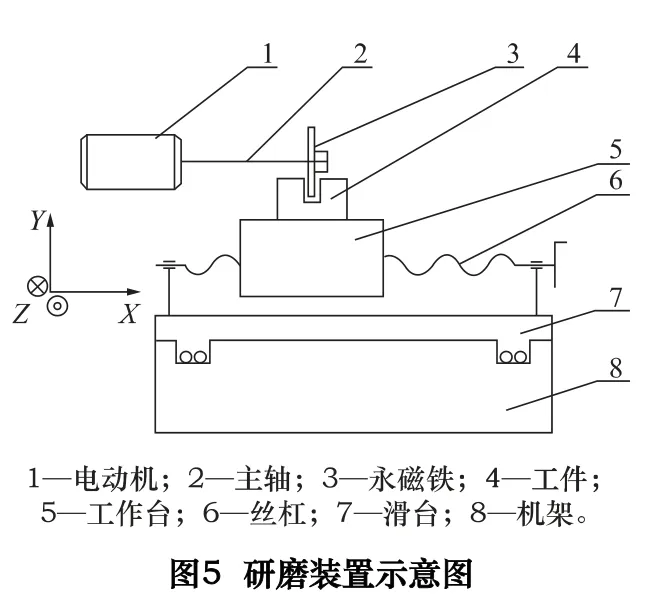

实验装置如图5 所示,磁极分别采用圆盘环形径向充磁永磁铁和圆盘环形轴向充磁永磁铁,尺寸为φ30 mm×φ5 mm×2 mm。工件材质为45 钢和不锈钢SUS304,工件表面有宽3 mm、深2.5 mm 的沟槽。将磁极固定在主轴上并随主轴旋转。工件装卡在工作台上,通过丝杠传动,工件可随工作台做X方向移动。工作台又可以随滑台作Z方向移动。在磁力研磨实验过程中,工件一直做Z方向的往复移动。磁极与沟槽底面和两侧面都留有0.5 mm 的加工间隙。在加工间隙处放入适量的磁性磨料(铁粉和氧化铝粉烧结经破碎后的粉体,铁磁相Fe 平均粒径为150 μm,研磨相Al2O3平均粒径为50 μm,Fe:Al2O3质量比为4:1,烧结时间为3 h,烧结温度为1 200 ℃)。

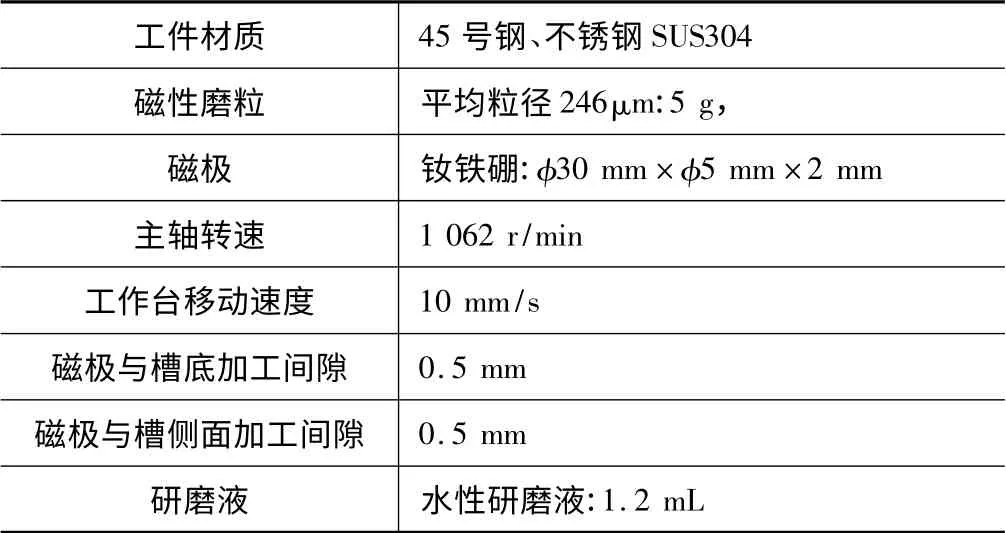

影响磁力研磨效果的因素有很多,如:磁极大小、形状、转速;磁粒成分和粒径;研磨间隙;研磨液种类和工件材质等。因此预先进行了一系列对比实验后,最终确定实验条件如表1 所示。

2.2 实验结果及分析

2.2.1 表面粗糙度分析

当采用圆盘环形径向充磁磁极研磨加工45 钢工件沟槽时,沟槽底面和侧面的表面粗糙度变化情况如图6a 所示。由图可以看出:沟槽底面和侧面的表面粗糙度值都呈减小趋势,比较而言,沟槽底面的粗糙度变化率更大,研磨效率更高。在设定实验条件下,研磨10 min 内,底面的最佳表面粗糙度为Ra0.6827 μm,侧面的最佳表面粗糙度为Ra2. 230 5 μm。前述经过ANSYS 模拟分析,得出磁极与沟槽底面加工区域的磁场强度大于侧面,所以底面区域的研磨压力大,研磨效率高,实验结果与模拟分析刚好相符。采用圆盘环形轴向充磁磁极时,沟槽的表面粗糙度变化情况如图6a所示,可见沟槽表面粗糙度几乎没有变化,却发现磁极端面与磨粒接触处被研磨得很光亮。前述经过ANSYS 模拟分析,得出沟槽底面加工区域磁场强度很小,侧面加工区域磁场强度最大值很大,并且最大值位置位于沟槽侧面最上方,造成磨粒聚集此处,磨粒不随磁极运动,从而产生不磨沟槽反磨磁极的现象,实验结果与模拟分析也相符。因此得出结论:磁力研磨磁性工件沟槽表面时,只能采用径向充磁圆盘磁极。

表1 实验条件

采用上述两种磁极研磨加工不锈钢SUS304 沟槽,沟槽表面的表面粗糙度变化情况如图6b 所示。可以看出:采用径向充磁磁极研磨SUS304 沟槽时,沟槽底面的表面粗糙度值呈明显减小趋势,而沟槽侧面的表面粗糙度上下波动,变化很小。在设定实验条件下,研磨14 min 内,底面的最佳表面粗糙度为Ra0.379 4 μm,侧面的最佳表面粗糙度为Ra4.1219 μm。采用轴向充磁磁极时,沟槽底面和侧面的表面粗糙度值都呈明显减小趋势,仅在8 min 内就能获得很好的研磨效果,底面的最佳表面粗糙度为Ra0.326 9μm,侧面的最佳表面粗糙度为Ra0.798 1μm,沟槽表面研磨质量和研磨效率都比采用径向充磁磁极时要高。前述经过ANSYS 模拟分析,采用轴向充磁磁极时沟槽底面和侧面加工间隙的磁场强度都比采用径向充磁磁极时要大,所以实验结果与模拟分析相符。因此得出结论:磁力研磨非磁性工件沟槽表面时,采用轴向充磁圆盘磁极更合适。

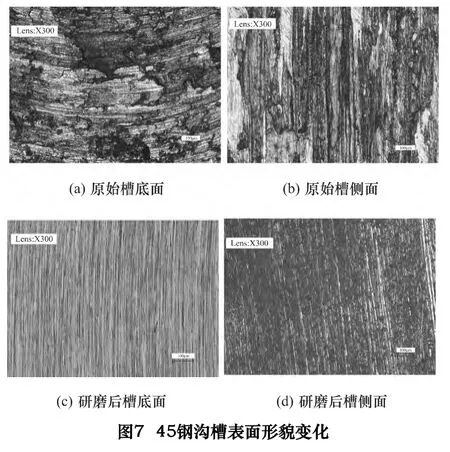

2.2.2 沟槽表面形貌分析

采用超景深电子显微镜观察工件沟槽表面形貌。45 钢沟槽表面原始表面形貌如图7a、7b 所示。采用径向充磁磁极,在设定实验条件下,研磨9 min 后,沟槽表面形貌如图7c、7d 所示。可见,底面的加工质量要好于侧面。

不锈钢SUS304 沟槽表面原始表面形貌如图8a、8b所示。采用径向充磁磁极,在设定实验条件下,研磨14 min 后,沟槽表面形貌如图8c、d 所示。采用轴向充磁磁极研磨8 min 后,沟槽表面形貌如图8e、8f 所示。

由图8 可见,无论采用哪种磁极,经过磁力研磨,沟槽底面都获得了较好的表面质量,都去掉了原始的加工纹理。比较而言,沟槽侧面的加工效果差距较大,采用轴向充磁磁极时,侧面的加工质量要好得多。

3 结语

(1)磁极与工件沟槽间加工区域的磁场强度的大小和磁力线的分布会随着磁极充磁方向的不同而发生变化,从而影响沟槽表面研磨加工效果。

(2)磁力研磨45 钢微小沟槽表面时,若采用圆盘环形轴向充磁磁极,会产生不磨工件反磨磁极的现象,所以只能采用圆盘环形径向充磁磁极。加工后沟槽底面的研磨质量和研磨效率要好于侧面。

(3)磁力研磨SUS304 微小沟槽表面时,采用圆盘环形轴向充磁磁极更适合,能够很好地去除初始加工纹理,沟槽底面和侧面的表面质量都较好,研磨效率较高。

[1]赵宏宇.O 形金属橡胶密封件性能分析及应用研[D].哈尔滨:哈尔滨工业大学,2008:1 -5.

[2]王显康,陈燕,周锟. 磁力研磨法在微小凹槽表面光整加工中的应用[J].机械设计与制造,2014(2):243 -246.

[3]Shinmura T,Takazawa K,Hatano E.Study on magnetic abrasive finishing (1 report)-on process principle and a few finishing characteristics.[J].JSPE,52:851 -857.

[4]韩冰,邓超,陈燕. 球形磁铁在弯管内表面磁力研磨中的应用[J].摩擦学学报,2013,6(33):565 -569.

[5]Zou Y H,Akutsu S,Shinura T. Development of new ultraprecision magnetic abrasive finishing process[J]. Journal of the Japan Society for Abrasive Technology,2010,54(2):97 -100.

[6]刘文祎,张桂香,张萍萍. 永磁场磁力研磨316L 不锈钢实验研究[J].制造技术与机床,2013(3):116 -120.

[7]Dhirendra K,Singh V K,Jain V Raghuram. Experimental investigations into forces acting during a magnetic abrasive finishing process[J]. Int J Adv Manuf Technol,2006,30(7):652 -662.

[8]范春利. 磁性磨粒的研制及其加工性能的实验分析与研究[D]. 吉林:吉林大学,2008:10 -30.

[9]芦亚萍,马季,蔡军伟,等. 模具自由曲面磁力超精研磨控制系统[J]. 农业机械学报,2006,37(7):163 -166.