基于数控机床运行状态的能耗测量及分析

2015-04-25樊留群丁春伟

侯 磊 樊留群 邱 玮 丁春伟

(①同济大学中德学院,上海201800;②同济大学沈阳机床研究所,上海201804)

近年来,机床能耗问题研究已成为学术界的一个热点。2007 年,由德国斯图加特大学Alexander Verl教授牵头,德国多家著名大学机械研究所参与的ECOMATION 项目,对机床能耗测量、预测、自动优化、能耗评估等问题进行了长达6 年的研究。在研究中,德国达姆斯塔特大学的Christian Eissele 运用Simscape 对机床交流电动机和离心泵搭建了能耗模型,实现了机床能耗的预测[1]。德国斯图加特大学机床研究所的Philipp Eberspaecher 在其论文中提出了机床非加工状态下基于图形化能耗优化理论[2]。国内对于机床能耗也进行了一定的研究,文献[3]中,论述了基于产品生命周期为主线的绿色制造技术发展框架。以及文献[4]中,引入人工免疫算法,采用VB 软件开发了基于车间层面的能耗维护调度系统。

从上述研究中可以看出,已有学者对加工设备能耗特性进行了大量研究。但研究的方向有两大特点:(1)大多数研究方侧重在如何进行机床能耗模型的建立等理论性研究,而针对机床能耗测量技术的实践性研究的相关文献比较少;(2)在工业能耗节能方面,国内对于宏观车间层面理论研究比较多,对于微观单个机床的能耗节能方案的研究较少。

综上所述,本次课题选择以微观机床个体作为研究对象,对机床能耗实际方案设计进行探讨。通过实地机床能耗的测量,希望找到一种准确有效的测量方案,为机床能耗的监控、预测及优化提供有效的测量数据支撑。

1 机床能耗测量方案设计

针对机床加工的能耗或功率,理论上可以通过热平衡方程或者依据切削力进行计算。如文献[5]中描述了车床切削参数与主轴功率之间的关系。而文献[6]中所述,无论是粗加工或是精加工阶段,实际上用于机床实际切削所用的能耗占用是相对较小的,约占整个机床能耗的20% ~25%。如果将准备阶段的时间考虑在内,该比例会更小。这部分能量只能够理解为材料去除所需要的最小能量。虽然该理论适用于材料形变理论与切削能耗之间关系的研究,但是无法正确反映机床运行过程总体的能耗。

综上所述,通用性好的机床测量方案应该具有覆盖范围广、测量时间短、结果准确可靠的特点。而机床本身是一个结构复杂、运动状态多样的设备,所以测量方案需对这两个方面都进行讨论。

虽然机床型号种类繁多,但大致可以将其运行状态通过图1 反映。每种状态相互关联并按图中箭头顺序进行切换。

机床的状态主要由图1 所示的9 个状态构成。所以在机床测量方案的设计时,就必须将这9 个状态的能耗特性都考虑在内。为了有针对性地测量,本文基于机床实际运行状态将测量过程分为4 大阶段:开机阶段、CNC 运行阶段、PLC 循环阶段、关机阶段。每个阶段包含了多个不同的运动状态,上述4 个阶段覆盖了机床正常运行下的不同场景。

其次,在设计阶段需要解决的一个关键问题是如何对机床能耗进行划分。澳大利亚新南威尔士大学的Wen LI[7]等人提出了将机床加工能耗分为固有能耗、加工能耗、刀尖能耗和非生产性能耗4 部分。该方法适合于加工阶段对于机床能耗进行划分,但无法描述待机阶段、空载阶段的能耗。从能耗角度来看,在整个机床的运行过程中,电能消耗主要在以下几个方面:主轴电动机提供切削动力去除材料,进给电动机带动工作台运动,换刀电动机,冷却泵电动机控制冷却、润滑等辅助功能,计算机和PLC 等电力控制系统。所以对于机床能耗可以基于能耗源进行划分。可将机床分为6 大子系统:主轴系统,进给系统,换刀系统,包含冷却、润滑的辅助系统,包含PLC、计算机、伺服驱动的控制系统,以及电柜风扇等外设系统。

由于测量设备的限制,6 大子系统不能同时进行测量,需要采用分场景测量的方式进行。而在测量准备阶段,测量者可以依据能耗源划分主、子系统,合理设置测量场景中所包含的部件。这能大大提高测量效率,防止出现漏测或者多测等错误。因此,整个机床运行阶段能耗为

式中:EGes为运动阶段总能耗;Ehs为主轴能耗;Eα为进给系统能耗;Ew为换刀系统能耗;En为辅助系统能耗;Es为控制系统能耗;Epg为其余外部设备能耗。

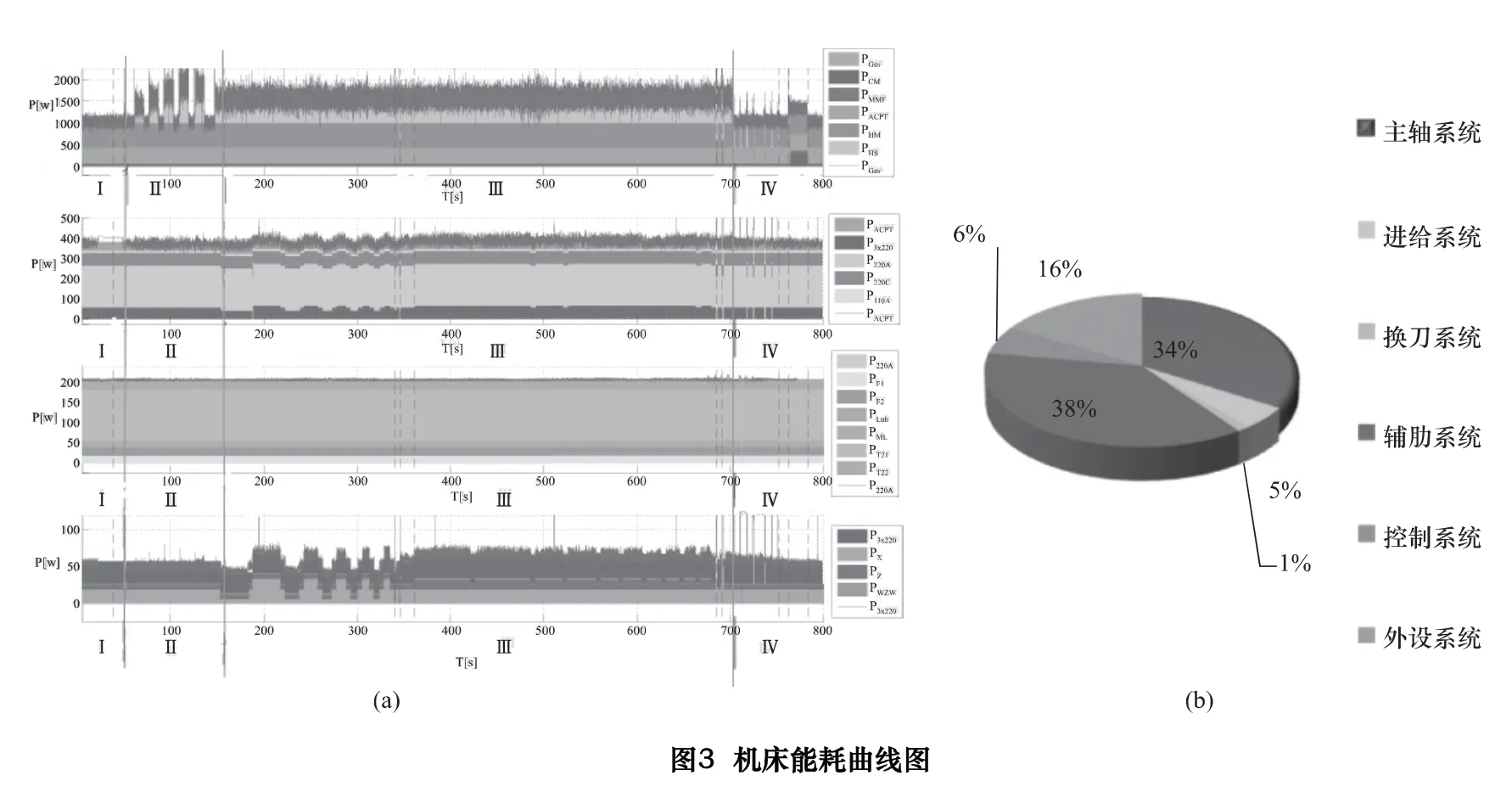

根据不同的时段可将EGes分为切削阶段能耗Ec以及非切削空载阶段能耗Ea。

式中:n为切削工序总数;非切削工序总数比切削工序少1,为n-1;Phsi为i道工序主轴功率;tci为加工时间;Pai为进给轴功率;Pb为机床开机稳定后功率;Pcool为冷却功率;vi为i工序材料的去除率taj为非加工阶段时间;phsj为第j道工序主轴空转功率。

接下来需要对测量场景进行划分,为了减少工作时间,提高测量效率,1 个测量场景中,可以对1 个或多个子系统进行同时测量。本次实验是通过对监测各组件输入功率来获得机床能耗。为了测量后可进行对比校对,应尽量测同一个分支下的电流I和电压U;如果某些元件能耗过低,可以测量几个元件的主干电流。

2 测量方法及工具

测量方案的准确性很大程度上依赖于测量方法和测量工具的选择。对于选择准确的测量工具取决于被测对象。针对机床能耗,测量对象为电流I和电压U。由于机床运动特性比较复杂,过程中伴随着很多不确定因素,所以一般情况下,电流I和电压U都会具有较大的瞬时波动,如果采用采样周期长的仪器,测量的最终结果就会和真实情况差距较大。如采用GA8335B型电能质量分析仪,采样周期为1 s,测量曲线平缓,便于计算,但精度差。此外,电能质量分析仪由于测量通道数目限制,也不能满足机床多组部件能耗同时测量的要求。但电能质量分析仪可用于对测试结果对比、纠错。三相电流系统的功率测量应该是基于以下公式:

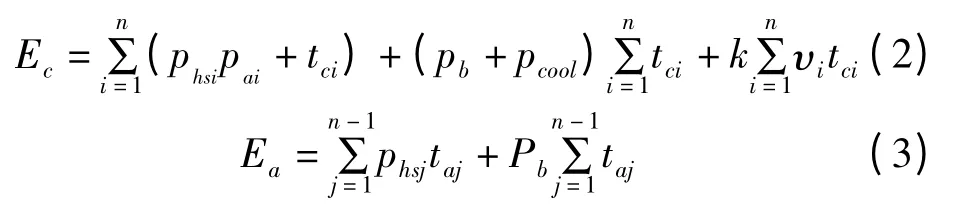

由于不同相的电网输出不同,所以需要测量每一个相的U(t)和I(t),并通过公式算出机床运行实时功率。所以本次测量实验将采用DAQ 技术。利用信号采集盒NI USB 6218,可以实时采集最多16 个通道的电流或电压,采集的频率为0.01 s,大大提升了采集样本的精度和准确性。测量过程应注意对每一个通道做好标记,这样才能将实际电流测量数据与计算机采集的数据进行一一对应。本次测量的实验设备如图2 所示,主要有4 个电压测量仪GE8115,4 个电流钳CP35/CP305 以及NI USB 6218 信号采集盒。

通过NI USB 信号采集设备可以将测量中的原始数据保存在计算机中。为了提高数据的可视化程度,更直观地对数据变化进行检测计算,本实验运用MATLAB 图形化开发工具GUI,对数据的名称、单位、类型进行配置。在右边视窗中,可以将配对的U和I通过数学运算,生成曲线。通过视窗,可更直观地对数据观测分析。

3 计算实例

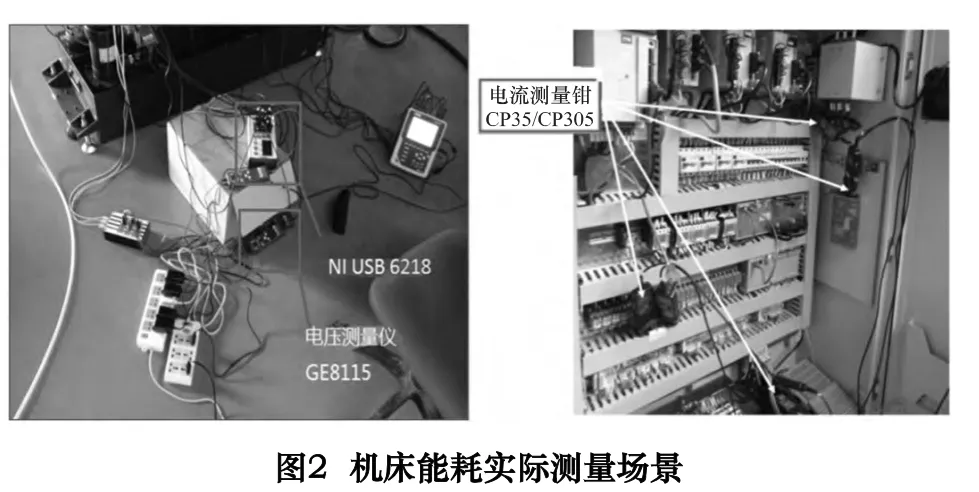

本次实验采用的是沈阳机床厂ETC3650 型卧式数控车床,测试过程将依据元件分7 个场景进行,每个场景将完成此前描述的4 个机床运行阶段,通过计算机对U、I数据进行实时采样,通过后处理在短时间可获得如图3 所示的机床CNC 运行阶段能耗曲线图,该运行阶段可分为4 个步骤进行。

步骤I:主轴分别以200、400、600、800 r/m、1 000 r/min 的5 个速度空载转动10 s。

步骤II:机床X方向上,进给轴分别以进Christian Eissele 速度0.1、0.2、0.3、0.4、0.5 mm/s 匀速往复运行,行程长度为40 mm,随后在机床Z轴上完成相同动作。

步骤III:机床机械换刀测试,刀架位置以顺序1 -2 -4 -7 -4 -2 -1 进行切换。

步骤IV:开启冷却液20 s。

上述4 个步骤基本涵盖了机床CNC 正常运行下的不同运行状态。

如图3a 所示,测量数据分为4 幅图,每幅图代表着不同的测量元件。从上至下,第1 幅图中代表的元件有PGes总功率、PCM冷却电动机功率、PHM液压电动机功率以及PHS主轴电动机功率;第2 幅图测量的是交流总变压器功率PACP和各个分流后的变压器功率P220C、P220A、P110A和P3×220V;第3 幅图测量的是由变压器分压后220 A 分支下的各部件功率,包括液压电动机风扇功率,PLC、DAC供电功率,灯的功率,润滑泵的功率;第4 幅图中代表的是变压器3 ×220 V 下的部件功率,包括X进给轴电动机功率PX以及Z进给电动机功率PZ和刀具电机功率PWZW。

不同部件的能耗通过不同颜色进行区分,能耗的大小可以通过色块的上边界减去下边界积分获得。具体数据可以运用MATLAB 计算。计算结果显示(图3b),主轴系统消耗的能耗只占到了总能耗的34%,而辅助系统所占能耗最多,达到了38%。外设系统所占能耗为16%。

4 结语

(1)机床服役过程中的能耗由机床运行的多个阶段所构成,不同阶段具有不同的能耗特点,所以对于机床能耗的测量,需要具体情况具体分析,搭建符合实际场景的能耗测量方案,才能准确地反映机床在实际工作中的能耗特性。

(2)数控机床是一个涵盖了多部件的复杂机械,在对机床能耗进行分析时,测量顺序应基于机床能量流动划分。合理划分才能准确快速测量机床能耗,节约测量时间和成本。

(3)案例分析的结果表明,机床服役过程中,主轴和进给系统所消耗的加工能耗只是机床能耗的40%左右,而大部分能耗都消耗在了辅助、外设系统。这也表明,机床能耗节能优化主要可以从降低机床辅助阶段时间及对应辅助部件能耗入手。上述能耗测量方案为能耗研究和评估、能耗定额制定、切削工艺优化等问题提供了有力支撑,应用前景广泛。

[1]Esisele C,Schrems S,Abelb E. Energy-efficient machine tools through simulation in the design process[J]. Glocalized Solutions for Sustainability in Manufacturing,2011(5):258 -262.

[2]Eberspaechera P,Verta A. Realizing energy reduction of machine tools through a controlintegrated consumption graph - based optimization method[J].Procedia CIRP,2013(7):640 -645.

[3]刘飞,李聪波,曹华军,等. 基于产品生命周期主线的绿色制造技术内涵及技术体系框架[J].机械工程学报,2009,45(12):115 -120.

[4]王子墨. 面向车间能耗的维护调度系统研究[D]. 哈尔滨:哈尔滨工业大学,2012.

[5]Hinduja S,Petty D J. Calculation of optimum cutting conditions for turning operations[J].Journal of Engineering Manufacture,1985 (199):81-92.

[6]Dr.JOHANNES HEIDENHAIN GmbH.Aspekte der Energieeffizienz von-Werkzeugmaschinen[EB/OL]. http://www. heidenhain. de/de_DE/grundlagen/energieeffizienz-von-werkzeugmaschinen/,2010-9.

[7]Kara S,Li W. Unit process energy consumption models for material removalprocesses[J]. CIRP Annals - Manufacturing Technology,2011,60(1):37 -40.