稠密气固两相流颗粒质量流量测量方法研究①

2015-04-25胡春波孙海俊徐义华

张 虎,胡春波,孙海俊,邓 哲,徐义华

(1. 西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2. 南昌航空大 学飞行器工程学院,南昌 330063)

稠密气固两相流颗粒质量流量测量方法研究①

张 虎1,胡春波1,孙海俊1,邓 哲1,徐义华2

(1. 西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2. 南昌航空大 学飞行器工程学院,南昌 330063)

为解决粉末火箭发动机和粉末冲压发动机供粉系统冷流标定过程中颗粒质量流量的测量问题,提出了一种稠密气固两相流中颗粒质量流量的测量方法,并基于旋风分离器和电子天平运用该方法设计了一套气固两相流中固体质量流量的测量装置,同时运用粉末火箭发动机的供粉系统对该测量方法和装置的测试性能进行了实验验证研究。结果表明:测量装置的粉末收集效率可高达98.5%以上,为固体颗粒的质量流量测量提供了保障;测量方法具有较好的可靠性和测量精度,其测量结果相对误差低于3%;测量方法具有较好的测量稳定性,重复性实验中测量结果相对误差低于2%;通过改变旋风分离器结构设计等参数,可拓宽测量方法的适用范围。

稠密气固两相流;颗粒质量流量;粉末火箭发动机;测量方法;旋风分离器

0 引言

粉末火箭发动机[1]和粉末冲压发动机[2]都是以固体粉末颗粒为燃料的新型发动机,其燃烧流动特性受颗粒质量流量影响较大。所以,在发动机热态实验之前,均需要对供粉系统进行冷态标定,测量出固体颗粒质量流量,并确定其与流化气量等参数之间的关系。

在标定过程中,固体颗粒质量比高达95%以上,属稠密气固两相流动[3]。而目前用于固体质量流量测量的手段和方法多适用于稀相气固两相流,针对稠密气固两相流固体颗粒质量流量的测量相对较为困难,其相关研究仍处于探索阶段[4-9]。

为解决粉末火箭发动机和粉末冲压发动机冷态标定过程中稠密气固两相流中颗粒质量流量的测量难题,本文基于旋风分离器,提出了一种用于测量稠密气固两相流中固体颗粒质量流量的新方法,并设计了测量装置[10],同时对测量方法和装置的性能进行理论分析和实验验证研究。

1 测量装置及原理

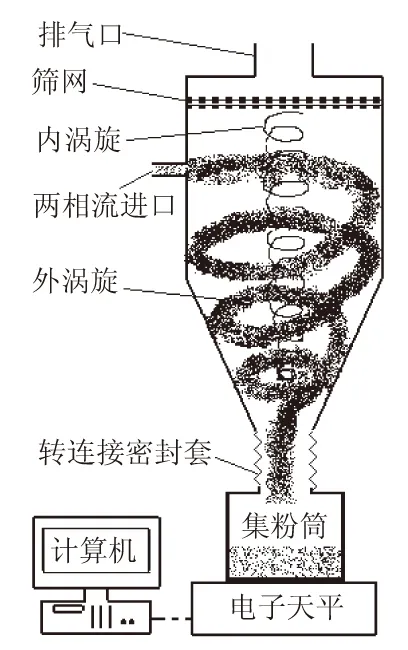

稠密气固两相流颗粒质量流量测量方法是首先采用旋风分离器对气固两相流进行气固分离,而后运用电子天平对分离出的固体颗粒进行实时质量测量,最后通过微分运算得出固体颗粒质量流量。图1为该测量装置原理示意图,图2为该测量装置实物图。

图1 测量装置原理示意图Fig.1 Schematic diagram of measuring device

图2 测量装置实物图Fig.2 Photo of measuring device

1.1 气固分离原理及分离效率

由图1可见,气固两相流经切向进口进入旋风分离器形成外涡旋沿壁面由上而下作螺旋运动,在此过程中,颗粒在惯性离心力的推动下向壁面移动,到达壁面的颗粒失去其惯性在重力和二次涡流的作用下沿壁面向下滑动落入集粉筒内,同时气体在内涡旋作用下,由下向上同向旋转,并穿过筛网经排气口排出,从而实现气固分离。该旋风分离器采用下部进气,可充分利用装置下部空间对大粒径颗粒进行预先分离,进而减轻旋风分离的载荷。

旋风分离器的气固分离效率对颗粒质量流量的测量影响较大,较高的分离效率更有利于质量流量的准确测量。而旋风分离器的气固分离效率与颗粒粒径有关,粒径越大,其分离效率越高。旋风分离器粒级效率的理论预估值通常由最小粒径dp和切割粒径dc50的比值查图表[11]而得。其中:

(1)

式中μ为含尘气体粘度;D为分离器直径;υ为进气速度;ρs为颗粒密度;ρg为气体密度。

根据旋风分离器设计参数及气固两相流参数查图表,可知该旋风分离器对于粒径在20 μm以上的Al2O3粉末颗粒,其气固分离效率可达95%,同时在装置中添加筛网可有效提高分离效率。经气固分离实验表明,该旋风分离器分离效率实际高达98.5%以上,从而为颗粒质量流量准确测量提供了保障。

1.2 实时测量原理

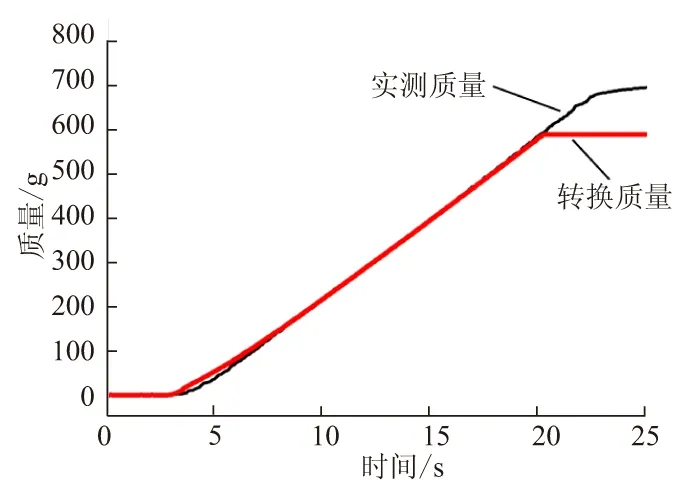

该测量装置待测参数为两相流进口处的固体颗粒质量流量,而实测参数为集粉筒质量增量,测量存在时间延迟。由于该时间延迟量在供粉系统稳定工作阶段为恒定值Δt,可通过对比实测质量曲线和转换质量曲线得出,故该装置对于粉末火箭发动机供粉系统的冷流标定能够通过时间转换实现固体颗粒质量流量的实时测量。

测量系统中,采用瑞士Mettler Toledo公司生产的XP8002S精密电子天平对集粉筒进行实时的质量称量。该天平具有采样频率可调和采样数据实时传输两大功能,通过内置的RS232C通讯接口将每一称量时刻的数据实时传输到计算机。实验过程中,天平采样频率设置为10 Hz,即隔0.1 s天平对集粉筒称量1次;天平可读性为0.01 g,实验中颗粒质量流量一般在30 g/s以上,天平称量误差如式(2)所示,其值小于0.033%,可满足称量精度要求。

(2)

2 测量方法验证

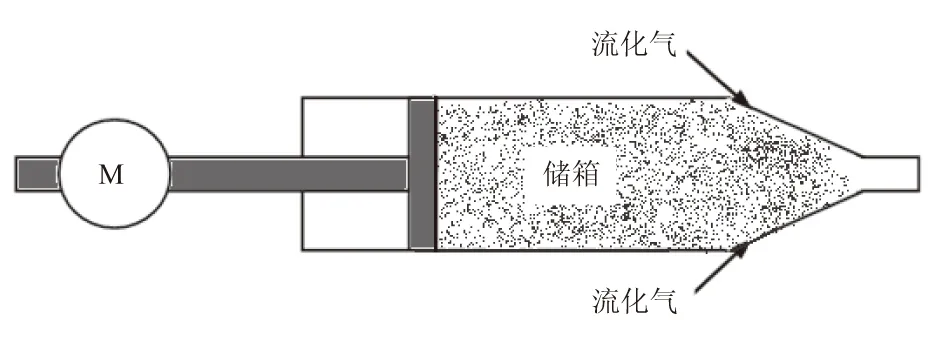

粉末火箭发动机和粉末冲压发动机通过供粉系统将颗粒燃料输送进燃烧室,供粉装置示意图如图3所示。初始阶段,粉末颗粒以一定的装填密度充满整个粉箱,在活塞的推动和流化气的流化共同作用下,粉末颗粒以气固两相流的形式输送出粉箱。在此过程中,由于流化气体只作用于粉箱收敛段区域,对粉箱直筒段干扰影响较小,同时假定粉末在活塞推动过程中装填密度不变,则活塞在一定时间段移动的距离对应粉末实际输送质量,其活塞位移与粉末质量之间换算如式(3)所示。

图3 验证装置示意图Fig.3 Schematic of verification device

(3)

式中mi为ti时刻内粉末实际输送量;Si为ti时刻内活塞位移;ρ为粉末装填密度;A为粉箱内腔横截面积。

活塞位移测量采用德国FESTO公司生产的电位器式位移传感器,该位移传感器输出信号大,且能够实现在线采集,其线性精度误差为0.05%。

由上述方法换算成的粉末质量为实际粉末输出量,通过与天平实测的质量进行对比,可有效验证新提出的颗粒质量流量测量方法的可行性和可靠性;反过来,质量流量对比同样可印证文中对粉末装填密度不变等假设的正确性。

2.1 测量方法准确性分析

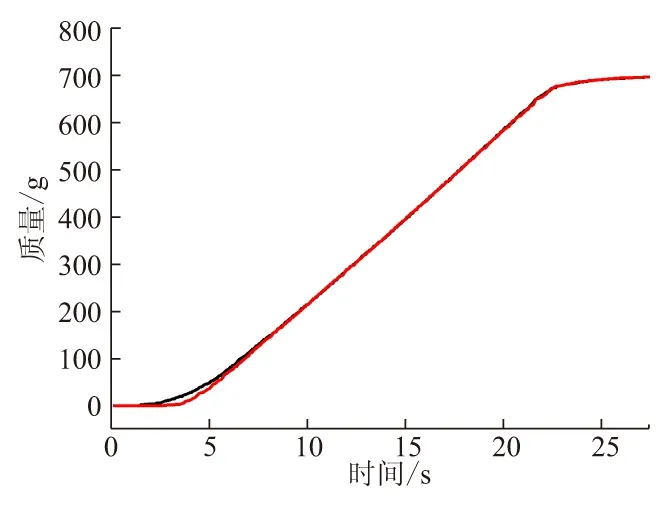

为研究质量流量测量方法的准确性,分别对颗粒粒径和颗粒气固质量比均不相同的2组工况进行了测量实验,并将位移转换得到的质量-时间曲线与实测质量-时间曲线进行对比分析。其中,粉末采用中性Al2O3颗粒,实验A中颗粒粒径为144~240 μm,气固质量比为0.058 9,实测气固分离效率为99.4%,其质量-时间曲线对比和流量-时间曲线对比如图4所示;实验B中颗粒粒径为72~144 μm,气固质量比为0.054 8,实测气固分离效率为98.7%,其质量-时间曲线对比和流量-时间曲线对比如图5所示。

同时,为便于对比分析,引入质量曲线相对误差εr和流量曲线相对误差εx,其计算公式分别如下:

(4)

(5)

(a)质量-时间曲线

(b)处理后质量-时间曲线

(c)流量时间曲线

由图4(a)可见,2条质量-时间曲线基本呈平行直线增长趋势,由于气固两相流需流经输送管道,再经旋风分离,才使颗粒抵达集粉筒,故质量实测时间滞后于活塞位移时间。为便于对比,根据时间延迟量Δt将实测质量-时间曲线进行时间转换处理,如图4(b)所示。由图可见,对比位移转换后的质量曲线,实测质量曲线在起始时刻有较小的波动,这是由于系统刚启动时,流化气对粉末输送影响较大,使称量不太稳定;而后,在7 s时刻达到稳定,2条曲线基本重合,计算其相对误差为1.67%;在18 s时刻,活塞停止移动,此时实测质量曲线仍在上升。这是由于活塞达到粉箱收敛段时便停止运动,而收敛段内仍有粉末,流化气将其继续输送出粉箱,致使实测粉末质量仍在增加。图4(c)为实验A的流量-时间曲线对比图。由图可见,2条曲线的运动及波动趋势基本一致,在7~18 s稳定工作时间段,曲线波动幅度小,流量曲线相对误差为2.11%。

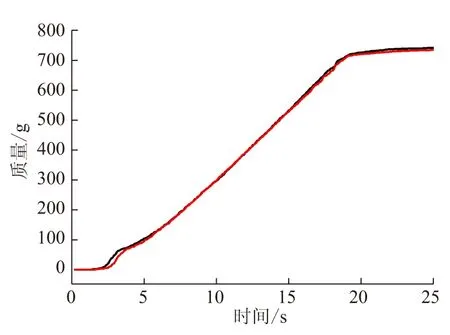

图5(a)为实验B起始时间重合处理后的质量-时间曲线对比。由图可见,2条曲线基本吻合,在起始阶段相比图4(b)有较明显的质量陡增现象,且质量陡增段曲线重合较好;稳定工作时间段,质量-时间曲线的相对误差为1.36%;在21 s时刻,活塞停止移动。图5(b)为实验B的流量-时间曲线对比。由图可见,2条曲线的变化规律及波动趋势基本一致,其稳定工作时间段曲线相对误差为2.79%。

(a) 质量-时间曲线

(b)流量-时间曲线

综上分析,在稳定工作时间段,实测质量-时间曲线与位移转换后的质量-时间曲线基本重合,其相对误差低于2%,表明本文提出的测量方法准确性较好;同时质量流量对比曲线表明,其相对误差低于3%,表明测量方法具有较高的测量精度。

2.2 测量方法稳定性分析

重复实验A和实验B工况,并对其质量流量进行测量,以验证该测量方法的稳定性,其相同工况时的实测质量-时间曲线对比如图6所示。

由图6可见,相同工况时,其实测质量-时间曲线基本重合,只在起始阶段有所波动。这是由于起始阶段天平称量受气流影响相对较大,致使质量曲线有所波动,图6(a)中2条实测质量-时间曲线相对误差为0.96%,图6(b)中曲线相对误差为1.2%。整体而言,曲线吻合程度较高,表明该测量方法具有较好的测量稳定性。

(a) 实验A

(b) 实验B

2.3 测量方法适用性分析

影响稠密气固两相流质量流量测量精度的因素包括颗粒属性(如粒径、球形度、粘性)、气固质量比等。为分析该测量方法及测量装置的适用范围,针对不同粒径颗粒进行流量测量试验。3组测量实验的粉末粒径分别为48~72 μm、72~144 μm和144~240 μm。其测量结果对比如图7所示。由图7可见,相同工况下,粉末粒径越大,该测量装置收集效率越大,当粒径增大到一定值时,收集效率增大不再明显;而颗粒质量相对误差和流量相对误差随颗粒粒径的增大呈先减小后增大趋势。以上结果表明,该测量装置对粒径为72~144 μm的颗粒质量流量进行测量时,粉末收集效率最高,且相对误差最小。

图7 不同粒径的颗粒质量流量测量结果Fig.7 Mass flow measurement results of different diameter particles

测量结果相对误差大小主要与旋风分离器的结构参数有关,通过改变旋风分离器的结构设计参数,可使测量方法适用于不同粒径颗粒的质量流量测量。

综上分析,通过对新提出的测量方法的性能验证,表明该测量方法具有较高的测量精度和较好的稳定性,完全满足粉末火箭发动机和粉末冲压发动冷态标定中对稠密气固两相流颗粒质量流量测量的要求,同时通过改变旋风分离器的结构设计等参数,可使测量方法适用于不同粒径范围的颗粒质量流量测量。

3 结论

(1)测量装置粉末颗粒收集效率高达98.5%以上,较高的收集效率为颗粒质量流量的精确测量提供了良好保障。

(2)测量结果的相对误差低于3%,表明测量方法具有较好的可靠性和较高的测量精度。

(3)对相同实验工况下的颗粒质量流量进行测量,其质量-时间曲线吻合程度高,曲线相对误差低于2%,表明测量方法具有较高的稳定性。

(4)通过改变旋风分离器的结构设计参数,可拓宽测量方法的适用范围。

[1] 李芳,胡春波,何国强. Mg粉/CO2粉末火箭发动机性能分析[J]. 固体火箭技术,2010,33(4):414-418.

[2] Goroshin S,Higgins A J,Kamel M. Powdered metals as fuel for hypersonic ramjets[R].AIAA 2001-3919.

[3] 曾卓雄. 稠密气固两相流动湍流模型及其应用[M]. 北京: 机械工业出版社,2012.

[4] 章世秀,丁永前. 固体颗粒料质量流量测量技术现状分析及设想[J]. 中国农机化,2004(5):52-53.

[5] 车得福,李会雄. 多相流及其应用[M]. 西安:西安交通大学出版社,2007.

[6] 阚伟,董群,王东军,等. 气固两相流固体质量流量测量技术[J]. 计量技术,2007(12):36-39.

[7] Krabicka J,Yan Y. Finite-element modeling of electrostatic sensors for the flow measurement of particles in pneumatic pipelines[J]. IEEE Transactions on Instrumentation and Measurement,2009,58(8): 2730-2736.

[8] Matsusaka S and Masuda H. Simultaneous measurement of mass flow rate and charge-to-mass ratio of particles in gas-solids pipe flow[J].Chemical Engineering Science,2006,61(7): 2254-2261.

[9] 蒋泰毅.气固两相流速度及质量流量的静电测量法研究[D].武汉:华中科技大学,2005.

[10] 胡馨博,张虎,何晓兴,等. 一种气固两相流中固体颗粒质量流率测量装置及方法:中国,20131040098.X[P]. 2013-9-16.

[11] Hoffmann A S,Stein L E.旋风分离器:原理设计和工程应用[M].彭维明,姬忠礼,译.北京:化学工业出版社,2004.

(编辑:薛永利)

Measuring method research on solid mass flow rate of dense gas-solid two-phase flow

ZHANG Hu1,HU Chun-bo1,SUN Hai-jun1,DENG Zhe1,XU Yi-hua2

(1. National Key Laboratory of Combustion,Flow and Thermo-Structure,College of Astronautics Northwestern Polytechnical University,Xi'an 710072,China;2. Aircraft Engineering College,Nanchang Hangkong University,Nanchang 330063,China)

To measure the solid particle mass flow rate in the cold calibration of powder rocket engine and powder ramjet system,a method of measuring the mass flow rate of dense gas-solid two-phase flow was introduced,and a measuring equipment was designed in accordance with the method,which is based on the cyclone separator and electronic balance. Then a list of experiments were carried out to test the accuracy and reliability,and the experimental repeatability of the measuring equipment,by using the powder-supplying system. Experimental results show that the powder collection efficiency of cyclone separator is up to 98.5%,which guarantees measurement of mass flow rate;The measuring method has a better reliability and accuracy,with the relative error of measuring results less than 5%;And the relative error of repeat experiments are less than 2%,which shows that the measuring method has a better stability;Once more,through changing the structure parameter,the range of application of measuring method will be broadened.

gas-solid two-phase flow;particle mass flow;powder rocket engine;measuring method;cyclone separator

2013-12-16;

:2014-04-03。

国家自然科学基金(51266013);西北工业大学基础研究基金(JC20110205)。

张虎(1986—),男,硕士,研究方向为粉末火箭发动机。 E-mail:huhuheyu@163.com

V430

A

1006-2793(2015)01-0136-05

10.7673/j.issn.1006-2793.2015.01.026