多孔C/C材料发汗冷却实验研究①

2015-04-25孟松鹤党晓雪丁小恒金华朱燕伟

孟松鹤,党晓雪,丁小恒,金华,朱燕伟

(哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150080)

多孔C/C材料发汗冷却实验研究①

孟松鹤,党晓雪,丁小恒,金华,朱燕伟

(哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150080)

发汗冷却是解决高超声速飞行器关键部位热防护问题的有效方法,文章开展了以未完全致密化C/C材料作为多孔介质、水作为冷却剂的发汗冷却实验研究。设计并制备了发汗冷却平头实验模型,分别在热流密度1.1 MW/m2和1.45 MW/m2的氧-丙烷热结构考核条件下,通过测量模型内外壁温度响应,评估其发汗冷却速率。实验结果表明,冷却剂的引入极大地降低了模型内外壁温度,外壁面冷却速率高达8.8 ℃/s以上,未出现明显烧蚀现象。内壁面温度均保持在水沸点100 ℃以下,达到了可重复使用、耐长时加热的热防护要求,进一步表明了发汗冷却的巨大应用潜力。

主动防热;发汗冷却;多孔介质;实验表征

0 引言

高马赫数下持续的高超声速飞行,为飞行器尖锐前缘[1]、再入迎风面[2-3]和推进系统[4-9]等耐受高热载荷区域的热防护工作带来巨大挑战,是现代热防护问题研究的关键。例如,高速飞行中前缘结构、火箭发动机燃烧室与喷管壁面所承受的峰值热载荷量级约1~10 MW/m2,战略武器弹头再入时其驻点峰值热载荷可达50 MW/m2。在如此高热载荷下,烧蚀防热材料体系的发展已经较为成熟。但随着飞行任务模式的不断发展,在飞行器动力学特性及整体性能要求下,烧蚀型防热仍然有局限性,难以满足高机动、可重复的设计需求。

主动冷却[10]作为一种可重复使用的TPS设计,从20世纪60年代以来就受到了极大关注。多孔发汗冷却[11]类似于自然界中植物叶片的蒸腾过程,是主动冷却的一种,其冷却能力高达60~1 400 MW/m2。其中多孔介质[12],如烧结金属或CMC等,具有一定数量的孔隙,孔隙平均直径约10~100 μm,壁厚约1~10 mm,通过泵/阀/管路设计,使冷却剂流过防热材料内部孔隙,凭借这一强迫对流过程参与换热、实现对防热材料的冷却。目前,多孔介质发汗冷却实验研究已有一定的基础。例如,德国DLR在SHEFEX-II飞行试验中加入了平板发汗冷却实验区域[13-16],研究马赫数约12环境下主动冷却控制效果。清华大学刘元清等[17]分别使用空气、氮气、二氧化碳和氦气作为冷却剂,研究注入率(冷却流与主流质量流速的比值)、进口温度和Re数对鼻锥热防护的影响。并对不同孔径的烧结不锈钢平板[18]在不同空气注入率下壁面温度和冷却效率进行了研究。Langener T[19]在马赫数为0.3~0.7的亚音速主流中,研究了不同氩气、氦气注入率对C/C平板压力/温度分布和冷却效率的影响。

发汗冷却所用的冷却剂通常为气体或液体,两者各具优势。气体冷却剂在通过微细孔隙时摩擦阻力更低,且气体的可压缩特性使其可高压储存大量工质,简化了泵驱动设计。而相较于气体,液体冷却剂则可利用其相变潜热,拥有比依靠物质比热容温升蓄热高出几个数量级的储能容量。水在所有液体中具有最高汽化热2 260 kJ/kg,且来源丰富、无毒、易于操作,具有极大的发展潜力。国外对使用水作为冷却剂的发汗冷却实验已具有一定的研究基础。Arnold[20]研究了氧化铝陶瓷鼻锥模型使用液态水和氮气作为冷却剂的冷却效率,证实了水作为冷却剂的极大潜力。Thomas[21]研究了CMC平头模型在高超声速主流下使用水作为冷却剂的壁面温度分布。

目前,国内关于发汗冷却的实验研究已具有一定基础[22-26],但其中多孔介质多为烧结金属,冷却剂多为气体,针对使用C/C材料作为多孔材料、水作为冷却剂的实验研究较少见于公开文献中。基于此,本文针对以水作为冷却剂的多孔C/C的发汗冷却系统,开展了结构设计和实验研究,考查了多孔C/C内外壁温度响应并计算了其平均冷却速率,并针对实验中遇到的问题,提出了若干工程化建议。

1 实验系统

本实验物理模型如图1所示,多孔介质采用未完全致密化(经过3次低压碳化)的细编穿刺C/C,材料密度1.7 g/cm3。腔体由高强石墨与304不锈钢构成,用以装卡被试多孔介质并贮存冷却剂来流,使用高温无机胶对整个模型结构进行密封。该平头模型表面正对氧丙烷燃气火焰来流,冷却剂水流经模型不锈钢贮箱流入多孔壁面,以达到发汗冷却的效果。

多孔介质被试材料选用平头圆柱模型,直径30 mm,以期完全包罩于火焰流场中,尽可能达到整个表面条件均匀,以研究发汗冷却作用下材料本征特性,为今后进一步针对多孔介质换热过程的深入研究奠定理论,并可对各种应用背景下的结构件试验研究提供设计输入。

实验系统示意图如图2所示,共分为2个部分,丙烷气体与氧气在管道中按一定比例预混后,并在喷口处点燃,火焰在试件表面形成绕流,加载到C/C多孔介质壁面的热流边界条件;水流由压力水泵驱动,由浮子流量计精确控制流量后,注入发汗冷却试验件的冷却剂贮箱,并渗透通过介质空隙,达到材料表面,实现对多孔材料的发汗冷却。

图1 发汗冷却实验物理模型Fig.1 Physical model of the transpiration cooling experiment

图2 发汗冷却实验系统图Fig.2 System of the transpiration cooling experiment

实验的温度采集系统分为两部分:通过在多孔材料壁面内埋入热电偶,经由采集装置进行记录,得到多孔材料内壁温度;通过红外线测温仪进行非接触式的测量,得到多孔材料外壁温度。实验过程中,采用2台红外线测温仪。其中,一个是单色红外测温仪,其测温范围为250~1 300 ℃;另一个是高温比色测温仪,其测温范围为800~2 200 ℃。采用K型热电偶(使用温度为-200~1 300 ℃)。

2 实验

2.1 压汞实验

压汞法是利用汞的表面张力和非润湿性测试C/C多孔材料孔径分布规律的一种方法。实验前,首先利用压汞法对C/C多孔材料孔隙率、孔隙尺寸和分布进行测量。全自动压汞仪通过不断的加压,使汞进入多孔C/C孔隙中直至饱和,可得到压汞体积对数与孔洞直径的关系,如图3所示。从图3中可看出,孔洞直径主要分布在60 μm,可认为这些大孔主要是基体内部的孔洞和界面层的脱层;另外,在5 μm附近存在一个明显的波峰群,由于纤维单丝的直径约为6 μm,基本可确定图中1~10 μm的小孔洞主要是纤维束内部的纤维断丝形成的孔隙。最终得到C/C多孔材料的总孔洞面积为10.57 m2/g,平均孔洞直径为41 μm,集中孔洞直径为60 μm,孔隙率为59.78%。

图3 压汞体积对数与孔洞直径关系曲线Fig.3 Curve of log differential intrusion vs pore size diameter

2.2 渗透实验

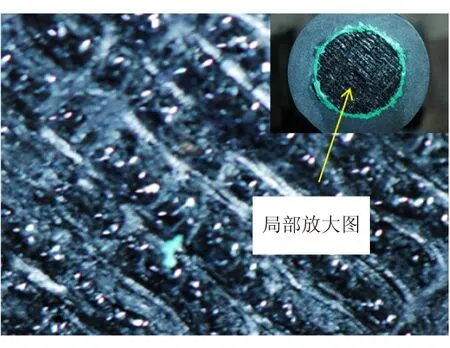

实验前,完成对试件、数据采集系统(热电偶、红外线测温仪等)、泵、阀的调试工作。检测C/C多孔材料的冷却剂渗透情况,如图4所示。从图4中可清晰地观察到材料表面均匀分布的液滴,证明在当前的孔隙分布与试件尺寸下渗透良好。

图4 C/C多孔材料表面渗透情况Fig.4 Situation of water seepage in the C/C porous sample

2.3 多孔介质发汗冷却实验

多孔介质发汗冷却是指由液态或气态冷却剂从多孔壁的“冷”面进入多孔介质,由于毛细压力的作用,使冷却剂流至结构中任何孔隙中,最终流过多孔壁到达“热”面,经过一系列物理/化学变化,在热表面进行换热,以降低材料本身的温度,进而达到热防护的目的。多孔介质发汗冷却主要包括以下2种热防护机制(图5):(1)冷却剂流经多孔介质时,通过对流换热达到冷却的目的;(2)当冷却剂从多孔壁的“热”面渗出,并注入到壁面外的高温主流流体边界层内,会形成一层气膜,将弱化壁面与高温主流流体的直接换热,称其为“热阻塞效应”(blocking)。另外,本实验采用水作为冷却剂,还可利用汽化相变热,水是液体中具有最高汽化潜热的物质,高达2 260 kJ/kg。

(a) 对流换热 (b) 热阻塞效应

实验设计:先打开冷却剂阀门,让水流缓慢充满整个贮箱后关闭阀门,此时压力较小,尚无法在试件孔隙中充分渗透至表面。其目的是为了形成冷却水在贮箱中的“待用”状态,使其在实验中的时间控制点加压后,水流能迅速地向试件表面渗透,避免了开启阀门后水流流经管路的响应时间。点火后,依照流场校准的参数调节丙烷-氧气流量,进而控制表面热流密度。状态稳定后,待试件表面迅速升温至高于1 000 ℃时,开启水泵驱动冷却水渗透试件,观察试件的内外壁冷却效果。为研究发汗冷却技术的冷却能力,对其进行了高温实验研究。实验采用氧/丙烷燃气火焰加载,进行了3次实验,第一次实验冷壁热流密度达到1.1 MW/m2(使用gardon量热计校准),第2、3次1.45 MW/m2。冷却剂流量维持在0.2~0.3 L/min之间。表1为发汗冷却实验参数。图6为发汗冷却状态下的C/C多孔实验件。

表1 发汗冷却实验参数Table 1 Experimental parameters of transpiration cooling

图6 氧/丙烷燃气加热中的C/C多孔实验件Fig.6 C/C porous sample under the heating of oxygen-propane flame

3 实验结果与分析

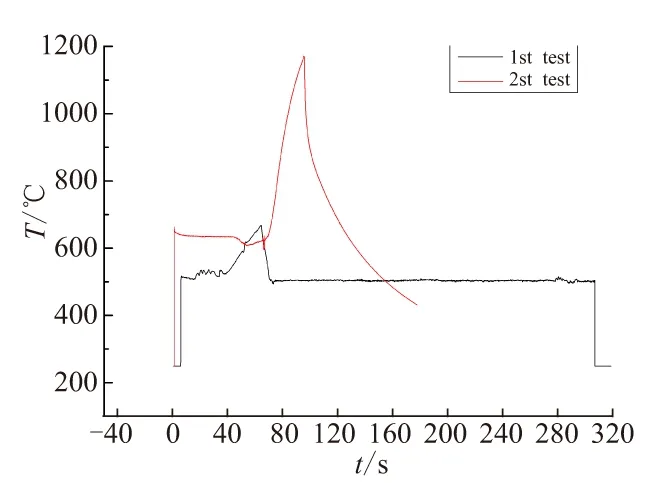

第1、2次实验的外/内壁面温度如图7、图8所示。实验过程中,先不通入冷却剂,使C/C材料达到一定的温度响应;之后,通入一定流量的冷却剂,观察材料内外壁冷却效果。观察图7,实验1中,在t=61 s时,通入冷却剂,外壁面温度迅速开始下降,在61~73 s这13 s的过程中,由651.5 ℃降至496.5 ℃,平均冷却速率达到11.9 ℃/s。之后,外壁面温度一直在该温度上下震荡,这是由于加热系统与冷却系统在此种热流和冷却剂流量状态下达到平衡,使得结构温度响应能够一直保持在500 ℃左右。为了打破这一平衡,观察到更明显、更完整的发汗冷却降温过程,在实验2中,将热流密度由原来的1.1 MW/m2提高到1.45 MW/m2。实验2中,在t=95 s时,通入冷却剂,在95~178 s这84 s的过程中,外壁温由1 171 ℃的高温降至431.5 ℃,平均降温速率达到8.8 ℃/s,冷却是迅速、有效的。由图7中可观察到,实验1的外壁面冷却速率高于实验2的。可见,对于相同流量的冷却剂,待冷却温度越高,冷却速率越低,所需的冷却时间越长。

图7 C/C多孔实验件外壁面温度Fig.7 External wall temperature of the C/C porous sample

观察第1、2次实验的内壁面温度可看出,如图8所示。实验1中,随着外壁面温度的不断升高,内壁面温度也在不断地攀升,当外壁面温度达到最高651.5 ℃时,内壁面温度也相应地达到了513.7 ℃的高温。这是由于刚开始实验时,贮箱内待用冷却剂较少,此时的防热主要由C/C材料本身的性质决定。之后,随着通入大量的冷却剂参与换热,内壁面的温度迅速下降到100 ℃以下,且一直保持,未超过水的沸点。实验2中,可观察到内壁面的温度均保持在100 ℃以下。这主要是由于多孔材料孔隙中残留有第一次实验的冷却剂,所以不如第一次实验中内壁面温度在未通入冷却剂时的明显攀升。降温过程快速、平缓。在实验3中,依然保持热流1.45 MW/m2,但随着热量的累积,流体贮箱中的水蒸气不断增加,压力也不断增加,然而多孔材料的渗透能力是一定的,最终由于贮箱内蒸汽压力过大造成了C/C多孔材料与石墨套的密封处发生损坏,破坏了结构的密封性。同样,随着热量的不断累积,贮箱的不锈钢与石墨连接处出现热失配问题,造成了一定程度的漏水。

(a) 实验1

(b) 实验2

4 结论

(1)发汗冷却对C/C多孔壁面能够进行有效的热防护。保持水流流量0.3 L/min,在主流热流密度1.1 MW/m2的情况下,外壁面温度在13 s过程中,由651.5 ℃降至496.5 ℃,平均冷却速率为11.9 ℃/s。

(2)在水流流量0.25 L/min,主流热流密度1.45 MW/m2的情况下, C/C多孔外壁面未发现明显烧蚀情况。温度在84 s内由1 171 ℃高温降至431.5 ℃,降低了739.5 ℃,平均冷却速率为8.8 ℃/s,冷却是迅速的、高效的。而且内壁面温度一直保持在100 ℃以下,未超过冷却剂的沸点。所以,发汗冷却是解决高超声速飞行器关键部位热防护问题的有效方法。

[1] David E Glass,Charles J Camarda,Michael A Merrigan,et al. Fabrication and testing of a leading-edge-shaped heat pipe[R].AIAA 99-4866.

[2] Hirotaka Otsu,Kazuhisa Fujita,Takeshi Ito.Application of the transpiration cooling method for reentry vehicles[R].AIAA 2007-1209.

[3] John R Schuster,Thomas G Lee. Application of an improved transpiration cooling concept to space shuttle type vehicles[J]. Journal of Spacecraft and Rockets. 1972,9(11): 804-811.

[4] 王厚庆,何国强,刘佩进,等.主动冷却超燃冲压发动机最大工作马赫数评估[J].固体火箭技术,2010,33(4): 377-381.

[5] Ercegovic D B,Walker C L. Ceramic composite liner material for gas turbine combustors[R].AIAA 84-0363.

[6] Peng Li-na,He Guo-qiang,Liu Pei-jin. Experimental and numerical investigation of active cooling ceramic matrix composite for ramjet propulsion system[J].AIAA 2009-5462.

[7] Gregory Abraham,Nicolas Gascoin,et al. Measurements for fuel reforming for scramjet thermal management and combustion optimization: 2009 status of the comparer project[R].AIAA 2009-7373.

[8] Keener D,Lenertz J,Bowersox R,Bowman J. Transpiration cooling effects on nozzle heat transfer and performance[J]. Journal of Spacecraft and Rockets. 1995,32(6):981-985.

[9] Lorenzo Valdevit,Natasha Vermaak,Kathryn Hsu,et al. Design of actively cooled panels for scramjets[R].AIAA 2006-8069.

[10] Neale Kelly H,Max L Blosser. Active cooling from the sixties to NASP[R].NASA-TM-109079.

[11] 洪常青,张幸红,韩杰才,张贺新.热防护用发汗冷却技术的研究进展[J].宇航材料工艺,2005(6):7-12.

[12] 吉洪亮,张长瑞,曹英斌.发汗冷却材料研究进展[J].材料导报,2008,22(1):1-3.

[13] Barth,Tarik,et al. Experimental and numerical analysis of SHEFEX-II[C]//New Results in Numerical and Experimental Fluid Mechanics VIII. Springer Berlin Heidelberg,2013:75-83.

[14] Kuhn M,Hald H. Application of transpiration cooling for hot structures[C]//RESPACE-Key Technologies for Reusable Space Systems. Springer Berlin Heidelberg,2008: 82-103.

[15] Hendrik Weihs,John Turner,Jose Longo,Ali Gülha.Key experiments within the Shefex II mission[R].IAC-08-D2.6.4.

[16] Weihs H,Longo J,Turner J. The sharp edge flight experiment Shefex II,a Mission Overview and Status[R].AIAA 2008-2542.

[17] Liu Yuan-qing,Jiang Pei-xue,Jin Shao-shan,et al. Transpiration cooling of a nose cone by various foreign gases[J]. International Journal of Heat and Mass Transfer,2010(53): 5364-5372.

[18] Liu Yuan-qing,Jiang Pei-xue,Xiong Yan-bin,et al. Experimental and numerical investigation of transpiration cooling for sintered porous flat plates[J]. Applied Thermal Engineering,2013(50):997-1007.

[19] Langener T,von J Wolfersdorf,Selzer M,et al. Experimental investigations of transpiration cooling applied to C/C material[J]. International Journal of Thermal Sciences,2012 (54):70-81.

[20] Arnold van Foreest,Ali Gülhan,et al. Transpiration cooling using liquid water[R].AIAA 2007-4034.

[21] Thomas Reimer ,Markus Kuhn,Ali Gülhan,et al. Transpiration cooling tests of porous CMC in hypersonic flow[R]. AIAA 2011-2251.

[22] 金韶山,姜培学,苏志华.钝体头锥发汗冷却对流换热实验研究[J].工程热物理学报,2009,30(6):1002-1004.

[23] 余磊,姜培学,任泽霈.发汗冷却换热过程的实验研究与数值模拟[J].工程热物理学报,2005,26(1):95-97.

[24] 刘双,张博明.发汗式主动冷却金属热防护系统主动冷却效率研究[J].宇航学报,2011,32(2):433-438.

[25] 刘双.高超声速飞行器热防护系统主动冷却机制及效能评估[D].哈尔滨工业大学,2010.

[26] 丁亮.烧结多孔介质材料发汗冷却的研究[D].中国科学技术大学,2012.

(编辑:薛永利)

Transpiration cooling tests of porous C/C

MENG Song-he,DANG Xiao-xue,DING Xiao-heng,JIN Hua,ZHU Yan-wei

(Center for Composite Materials and Structure,Harbin Institute of Technology,Harbin 150080,China)

During hypersonic flight,the temperatures of the vehicle can reach extremely high values in the critical parts. To solve thermal protection problem for the critical parts,series of transpiration cooling experiments using not-fully-densified C/C material as porous media and water as coolant were carried out. A flat model was designed and produced,then the sample's cooling rate was evaluated under the oxygen-propane flame in heat flux of 1.1 MW/m2and 1.45 MW/m2respectively by measuring the internal and external wall temperature. The results of the experiment indicate that the coolant can greatly reduce the wall temperature,the cooling rate of external wall is up to 8.8 ℃/s at least,and the internal wall temperature maintains below 100 ℃. No obvious ablation in the external wall is founded,which meets the requirements of reusable and long-time heat protection. The results show the enormous application potential of transpiration cooling.

active cooling;transpiration cooling;porous media;experimental characterization

2013-12-17;

:2014-02-20。

孟松鹤(1969—),男,教授,研究方向为热防护材料性能表征与评价。 E-mail:mengsh@hit.edu.cn

V258

A

1006-2793(2015)01-0102-05

10.7673/j.issn.1006-2793.2015.01.020