高强船板拉力分层原因分析及改进措施

2015-04-25张宁张维维赵成林廖相巍王丽娟

张宁,张维维,赵成林,廖相巍,王丽娟

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

近年来,随着我国造船业的迅速发展,对船板钢的产量、品质要求也越来越高,控制船板钢的内部质量是提高船板性能的重要措施,国内多家钢厂都在进行高强船板钢的研发和生产。然而在中厚板拉伸试验中的拉力分层现象时有发生,成为困扰船板钢厂家的重要问题之一[1],宝钢、武钢等国内钢厂从矿石原料、冶炼、轧制工艺以及钢中低熔点元素等方面分析高强船板拉伸各种缺陷产生的原因,并提出预防措施来改善船板质量。

鞍钢生产的高强船板钢在生产初期部分出现因拉伸试验后断口中心部位裂开,即拉力分层而判废的现象。本文结合高强船板钢冶炼和轧制的实际情况,通过采用金相分析、电子探针等手段,对拉力分层的形成原因进行了系统分析,并提出解决措施。

1 主要工艺路线

鞍钢高强船板主要工艺路线为:高炉铁水→铁水脱硫→100 t转炉→LF炉精炼→连铸→加热→轧制→矫直→剪切→喷印标记→检查、检验→入库。

2 试验钢种及方法

在热轧船板上取样,对样品进行纵向拉伸试验,在断口分层试样的未变形区截取金相试样,大小为15 mm×15 mm,经过磨制、抛光后,用4%的硝酸乙醇溶液侵蚀,利用金相显微镜、扫描电镜、能谱分析仪及电子探针对钢板垂直于轧向断口的宏观及微观形貌、夹杂物形态和显微组织进行观察和分析。表1为AH32船板钢的主要化学成分。

表1 AH32船板钢主要化学成分(质量分数)%

3 检验结果

3.1 金相检验

拉力分层出现在钢板厚1/2处,在垂直于轧向面取金相样,金相样磨制和抛光后观察其状态。

图1为试样经抛光腐蚀后横断面的宏观和微观(放大500倍)形貌。由图1可以看出,灰白色基体上有一条黑色、线形贯穿试样宽度并平行于轧制方向的缺陷带,类似于低倍检验中观察到的铸坯中心疏松,应是铸坯中心疏松轧制后未焊合而形成的,由大量细小的孔洞连接在一起,造成该位置钢的力学性能下降,在拉力条件下造成分层。

将抛光后断口试样进行腐蚀,通过金相显微镜观察腐蚀后的试样,放大倍数为1 000倍。试样中心部位典型金相组织见图2。

由图2可以看出,在平行于轧制方向可以看见明显的带状组织,该带状组织沿轧制方向平行排列呈层状分布,基体组织均呈带状珠光体及铁素体的层状、间断分布状态。放大后的微裂纹形貌见图3。由图3可以看出,试样中心处有微裂纹产生,扫描电镜成分分析表明,内部主要为Al2O3与CaO的复合夹杂。

3.2 断口组织形貌

对试样拉伸试验后观察其断口发现,厚度附近产生了平行于钢板表面的裂纹,并沿轧制方向和垂直于轧向扩展,导致钢板上下两部分剥离形成分层,钢板断口(断面及侧面)宏观形貌见图4。

在扫描电镜下观察断口的微观形貌,见图5。从图5可以看出,断口处为韧窝形貌,呈暗灰色,有金属光泽,因此断口形式为韧性断裂。同时发现分层裂纹处有大量的夹杂物。

3.3 夹杂物和元素偏析分析

在扫描电镜下对断口试样进行夹杂物观察,并用能谱仪对夹杂物成分进行分析,结果见图6。由图6和能谱分析可知,船板拉伸试样断口处分布着大量条状MnS夹杂物、Al2O3夹杂物并伴有大量 MnS 与 Al2O3、TiO2、MgO等的复合夹杂物。

在试样的中心位置附近发现有大量连续分布的长条状MnS夹杂,夹杂物形貌见图6(b)。从图6(b)可以看出,样品断口呈结晶状,微观特征为解理花样和舌状花样,断口上多处可见自由面,在自由面附近伴随较多MnS夹杂物,多以片状分布。因此判定,拉力分层与片状MnS的富集有直接关系,即片状MnS的大量存在,使心部的塑性变差,在拉伸试验中容易产生应力集中成为裂纹源,在MnS分布带上扩展,形成中心分层[2]。

采用电子探针对腐蚀后的试样进行面扫描及线扫描,分析试样中 C、Si、Mn、P、S、Al、Ca、Mg 等化学元素的偏析情况,发现C、Mn偏析严重,见图7所示。而能谱分析结果反应中心处C、Mn元素偏析严重。成分分布二维等高图反应中心处C、Mn元素偏析严重,并遗传至成品。C元素的平均含量为0.104%,最大偏析度为1.444;Mn元素的平均含量为1.574%,最大偏析度为1.032。

4 分层原因分析

从能谱分析结果可知,分层裂纹处存在硫化物、氧化物。氧化物夹杂硬度高、塑性差,在轧制过程中变形小,容易破坏基体的连续性;硫化物夹杂和基体金属的热膨胀系数差异很大,在轧后冷却过程中产生的收缩效应不同,使得部分条状硫化物的尖端与基体界面处出现了小的孔洞。大量片状和条状硫化物和氧化物夹杂使得基体局部区域的强度下降,导致金属流变不连续,形成孔洞,使缺陷带上下两部分金属的结合力变弱,造成拉力分层现象。

由于轧后夹杂物在厚度方向上呈平行于板面的带状分布,它与基体之间只是简单的机械结合,而不是物理冶金结合,界面结合力很低,当钢板受z向剪切力作用时,在夹杂物和基体界面之间很容易发生开裂。又由于硫化物夹杂为塑性夹杂,在拉力作用下,硫化物夹杂内部由于平面滑移产生长而窄的滑移带,这些滑移带上的位错被阻塞在夹杂物与基体的界面处,造成基体与界面处产生应力集中,夹杂物与基体界面首先产生孔洞,随着应力增加,孔洞互相连通形成微裂纹,微裂纹进一步扩展,造成剪切分层[3]。

C、Mn元素的严重偏析使钢板心部附近产生严重的带状组织,并形成大量层片状硫化物及其复合夹杂物,由于这些夹杂物与基体金属的热膨胀系数有很大差异,在轧后冷却过程中产生的收缩效应不同,枝干和枝间在轧制时成为带状,C和Mn含量低的枝干区域的奥氏体首先发生先共析铁素体转变,相转变后形成铁素体+珠光体的二次带状组织,带状组织的存在使钢的组织不均匀,并影响钢材性能,形成各向异性,铁素体与珠光体的延伸率不同,在拉伸时就促进了裂纹及分层现象的产生。

综上所述,大量硫化物和氧化物夹杂、大量轧制后未轧合的孔洞以及C、Mn元素的严重偏析造成的带状组织是导致船板钢拉力分层的原因。

5 控制措施

5.1 降低S含量

船板钢是一种高锰钢,其目标Mn含量控制约为1.5%。当钢中Mn含量为1.0%左右时,S在钢中因极易与Mn形成MnS而有着较高的溶解度。因此,应降低钢中MnS夹杂的含量。控制炼钢过程中的S含量是最有效的途径之一。经统计,出现裂纹的AH32钢S含量为0.005%~0.008%,因此,应将S含量控制在0.005%以下。

5.2 喂硅钙线

对硫化物夹杂特别是MnS夹杂进行变性处理,将其形态控制为对钢危害较小的球形。在真空处理完毕后,向钢液中喂入硅钙线,图8所示为喂线效果。由图8可以看出,喂线300 m后,球化效果不明显;喂线量达到500 m后,MnS球化效果明显,MnS夹杂得到变性处理,从而减少拉力分层现象。

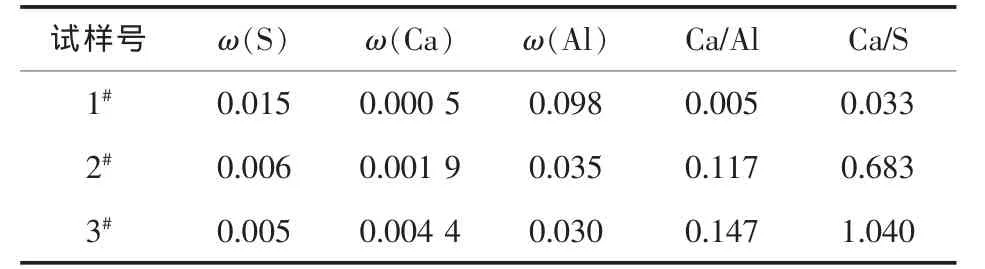

取3个试样检测喂线前后Ca、S、Al的含量变化情况,见表2。从表2中可以看出,喂线后钢液的钙含量明显增加,硫含量和铝含量明显降低,说明发生了式(1)、(2)的反应。

表2 喂线前后Ca、S、Al含量变化情况 %

Ca/Al、Ca/S比值的大小代表了钢中夹杂物球化的程度,一般要求钢中Ca/Al应在0.05~0.15之间,Ca/S 应在 1~2 之间[4]。 对比表 2,喂线后,钢水Ca/Al分别从0.005增加到0.117和0.147,Ca/S分别从0.033增加到0.683和1.040,钢液中原有的Al2O3和MnS夹杂转变为钙铝酸盐及MnS·CaS夹杂,夹杂物的组成和形态发生明显改变。

5.3 优化连铸工艺

(1)浇注温度是影响柱状晶生长的重要因素之一,浇注温度高,铸坯柱状晶发达,根据凝固桥理论,发生内部疏松、缩孔等质量缺陷的几率大大提高,在内部等轴晶减少、柱状晶发达的情况下,后道工序轧制过程中容易产生开裂等缺陷。浇注温度低,铸坯等轴晶发达。因此,在不造成水口冻结的情况下,厚板铸机应尽可能采用低过热度浇注,将过热度控制在15~25℃。

(2)拉速也是影响柱状晶生长的重要因素之一。拉坯速度高,铸坯在结晶器内停留时间短,铸坯液芯延长,不但推迟了等轴晶的形核和长大,扩大了柱状晶区,而且增大了鼓肚。因此,在不影响产量的前提下,拉坯速度不宜过大,在原拉速基础上降低拉坯速度,将拉速控制在0.9~1.1 m/min。

(3)采用较强的二冷模式,连铸坯的中心偏析与连铸凝固末期的选分结晶形成的小液穴的体积有关系。因此采用强冷模式,减缓柱状晶生长,增加等轴晶率,减少中心偏析和中心疏松的发生。

(4)电磁搅拌使铸坯内部钢水强制流动,折断柱状晶晶梢、抑制柱状晶继续生长,折断的晶梢在液芯溶解降低钢液的过热度,使液芯温度均匀,部分还可生成等轴晶区,减轻中心偏析程度。采用二冷电磁搅拌可以提高铸坯内部质量,减小各元素的偏析倾向,减轻连铸坯中心疏松。依据模拟结果确定最佳搅拌位置为铸机的11~12 m。

连铸工艺优化前、后S含量见表3。由表3可以看出,采取上述措施后,S含量明显降低。

表3 连铸工艺优化前、后S含量对比

5.4 优化加热及控轧控冷工艺

生产实践表明,采用较高的均热温度和较长的均热时间有利于偏析元素扩散。轧制过程中,采用提高压下率的方法,提高应力应变的渗透率,使铸坯中产生的缺陷尽可能地焊合,有利于减少钢板的分层缺陷,减轻铸坯内部缺陷对轧后钢板的影响。冷却过程中采用快速冷却工艺可以使贫Mn带处的C原子在来不及扩散至富Mn区前,完成奥氏体向铁素体的转变,不出现铁素体和珠光体的条带状分布,抑制带状组织的产生。

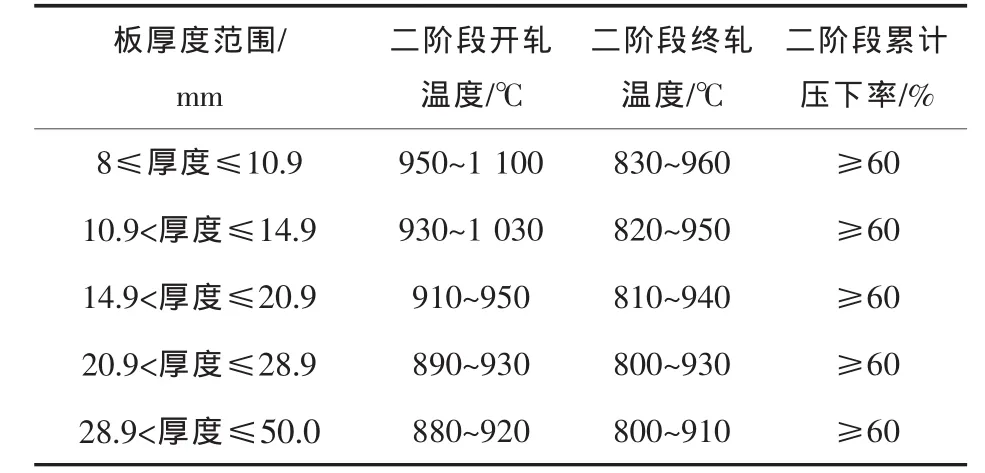

具体工艺参数调整如下:开轧温度由改进前的1 050~1 150℃提高到1 100~1 180℃,高温再结晶轧制累积变形量>70%,冷却速度控制在5℃/s左右。主要轧制工艺如表4所示。

表4 轧制工艺

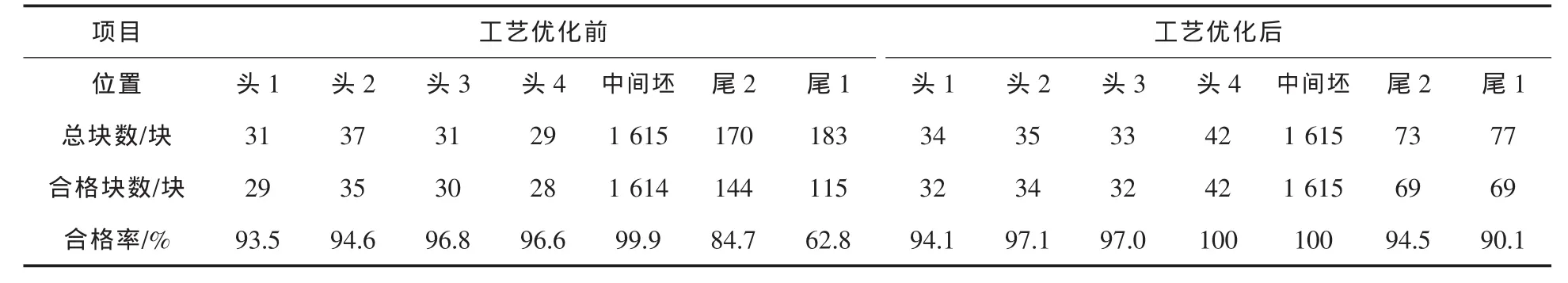

轧制工艺优化前、后船板样拉伸试验情况统计如表5所示。由表5可以看出,头、中、尾坯轧制探伤合格率明显提高。

表5 工艺优化前、后船板样本拉伸合格率统计情况

6 结论

(1)高强船板板厚中心处未轧合的疏松孔洞、中心处C、Mn元素偏析、条状MnS夹杂物、MnS与Al2O3、TiO2等的复合夹杂是导致船板钢拉力分层的直接原因。

(2)真空处理完毕后向钢液中喂入硅钙线,使MnS夹杂形态改变为对钢危害较小的球形;优化连铸工艺,将过热度控制在15~25℃、采用较强的二冷模式、降低拉速至0.9~1.1 m/min、在铸机的11~12 m处采用电磁搅拌,能使S含量降至0.005%以下,这些措施对消除船板钢拉力分层有一定效果。

(3)优化加热及控轧控冷工艺,将开轧温度提高到1 100~1 180℃、高温再结晶轧制累积变形量>70%、冷却速度控制在5℃/s左右,可以使船板钢轧后探伤合格率明显提高。

[1]帅勇,陈远清,付军,等.高强船板钢EH36拉力分层原因分析.钢铁钒钛[J],2012,33(4):92-100.

[2] 何忠志.电工钢[M].北京:冶金工业出版社,1996:427-448.

[3]韩炯,高亮.高强船板拉伸试验断口分层的原因分析.宽厚板[J],2006,12(1):30-32.

[4]李纪祥.高韧性低合金钢喂Ca-Si线工艺优化及夹杂物控制研究[D],沈阳: 东北大学,2004.