转炉经济模式炼钢实践

2015-04-25魏春新刘文飞李超赵雷

魏春新,刘文飞,李超,赵雷

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

近年来,钢铁产品销售不畅,价格持续下滑,给钢铁企业带来了巨大的压力。因此,利用废料回收或廉价经济料替代模式炼钢,降低炼钢生产成本,拓宽产品效益空间,是钢铁企业在严峻的市场形势下生存的重要技术措施。鞍钢股份有限公司鲅鱼圈钢铁分公司通过研制开发260 t转炉尾渣回收利用技术、经济型含铁物料替代废钢的利用技术等,解决了废钢资源紧缺对生产的影响,降低了炼钢生产成本。

1 经济模式炼钢技术的开发前提

转炉渣经闷渣池热闷后,送到矿渣厂进行磁选分离,约有40%的渣钢得以回收利用,60%的渣钢成为尾渣块和尾渣粉。大量的尾渣不仅占用土地,同时也造成了资源的浪费。研究尾渣在转炉的回收利用,制定有效的加入方案,对于降低转炉熔剂单耗、提高转炉化渣去磷效果意义重大,不仅解决了大量尾渣占用土地问题,更重要的是实现了资源可持续循环利用。

转炉渣道返回渣为冶炼过程中的炉渣喷溅物、扒炉口产生的渣块、倒渣时从渣罐内喷溅出的炉渣、出钢分罐操作时的钢渣混合物、兑铁过程中洒落的铁水以及和渣道返回渣理化性能相同的铁水罐、钢水罐拆扒产生的含铁废物等的统称。渣道返回渣经装车直接外排到矿渣磁选线,磁选后的渣钢返回炼钢冶炼使用(加工成本870元/t),增加了炼钢生产成本。因此,研究渣道返回渣的直接入炉使用是降低转炉冶炼成本的有效措施之一。

目前,市场上废钢资源短缺,采购成本高。为了稳定转炉冶炼工艺,必须寻找经济、满足冶炼要求的资源来替代废钢。铁矿石、烧结矿中含有铁元素,可以降低钢铁料消耗,这两种物质冷却效应大,可以减少降温使用的渣料,降低渣料消耗。而且,这两种物质价格低廉且供应稳定,所以铁矿石、烧结矿是替代废钢资源的最佳经济冶炼物料。

氧枪是转炉炼钢的关键设备,供氧制度的好坏直接关系到炼钢指标的高低,对供氧制度进行优化,提高氧气利用率,缩短供氧时间、降低氧耗是实现经济模式冶炼的有效措施。

2 经济模式炼钢所用物料的反应机理

2.1 尾渣及渣道返回渣在炉内的反应机理

由于尾渣及渣道返回渣中均含有大量的FeO、Fe2O3,使转炉前期炉渣中的FeO含量迅速提高,促进了石灰的熔化,对成渣非常有利,可促使初期渣的形成,有利于脱磷反应的进行。吹炼中期随着温度的升高,碳开始大量氧化,使FeO还原进入钢水中,有利于减少钢铁料的使用。尾渣及渣道返回渣中CaO、MgO、SiO2含量高,有足够的碱度,有利于溅渣护炉。

渣系中 FeO、Fe2O3、SiO2、MgO、MnO 等氧化物由石灰表面渗透到石灰内部时发生反应,产生了低熔点的物质,促进了石灰的熔化。吹炼前期的脱磷反应如下:

由于加入的造渣剂中含有一定数量的FeO和Fe2O3,提高了初期炉渣中的FeO含量,有利于脱磷反应的进行。

吹炼中期渣中发生的主要化学反应为:

由于碳的氧化使铁的氧化物还原成金属铁而进入到钢液中。

2.2 铁矿石、烧结矿在炉内的反应机理

铁矿石、烧结矿加入炉内发生一系列复杂的物质分解、化学还原反应,吸收大量的热量。

铁矿石、烧结矿的分解反应如下:

铁矿石、烧结矿分解后与铁水中的 Si、Mn反应如下:

铁矿石、烧结矿与铁水中的C反应如下:

铁矿石、烧结矿与CO的反应如下:

上述反应中,式(4)、(5)伴随着铁矿石、烧结矿的加入发生反应。 式(6)、(7)、(8)、(9)在反应的初期占主导地位,式(10)、(11)在反应的中后期占主导地位,式(8)、(9)反应在中后期次之。除了式(6)和(7)反应外,其余反应均是吸热反应,所以铁矿石、烧结矿降温大。此外,铁矿石、烧结矿的加入反应分解生成大量的FeO,促进了化渣,反应生成的CO和CO2气泡加强了熔池搅拌,改善了熔池的动力学条件,这些均有利于化学反应的进行。同时,铁矿石、烧结矿带入的O与铁水中的C、Si、Mn、P等元素均发生反应,节约了氧气用量,减少了吹氧时间,降低了成本。

3 经济模式炼钢所用物料的实际应用

3.1 尾渣在转炉的实际应用

3.1.1 加入方法

尾渣通过转炉高位料仓及水冷溜槽加入转炉,为保证炉渣中MgO含量和碱度,活性白灰、轻烧白云石及尾渣的加入量根据碱度进行配加。尾渣分两批加入,第一批在吹氧2 min内加入;第二批根据炉渣的实际情况,当炉渣出现返干时加入,加入量≤1 t/次,在吹氧10 min之内加完。

3.1.2 尾渣对熔剂消耗的影响

统计2013年1~5月份转炉尾渣加入量与熔剂单耗的关系见图1。

从图1可以看出,随着尾渣单耗的增加,转炉熔剂单耗呈明显降低趋势,尾渣单耗增加了7.2 kg/t,转炉熔剂单耗降低了12.65 kg/t,参照2013年熔剂均价420元/t,则吨钢可取得效益5.3元。

3.1.3 冶炼过程脱磷效果

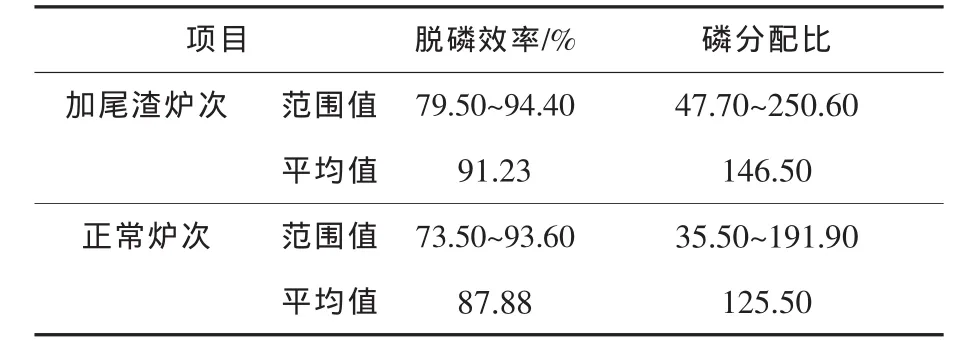

统计使用尾渣后的磷分配比和脱磷效率的情况见表1。

表1 脱磷效率与磷分配比的比较

3.1.4 尾渣对炉衬的影响

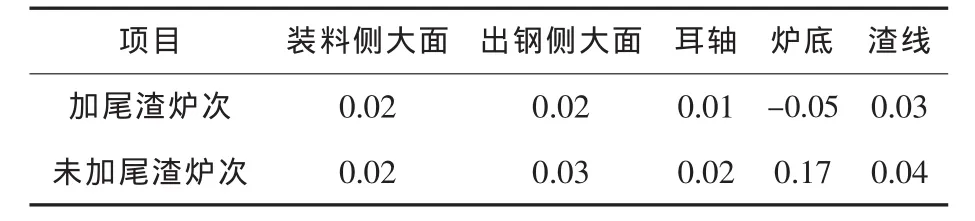

为了研究尾渣对炉衬侵蚀的影响,利用LaCam激光测厚仪对炉衬侵蚀状况进行了测量,每50炉测量一次炉衬厚度,炉衬侵蚀情况如表2所示。

表2 炉衬侵蚀情况比较 mm/炉次

由表2的对比结果可知,加尾渣炉次的转炉大面和渣线部位的侵蚀情况总体上有一定改善,从炉底控制可以看出,未出现炉底明显侵蚀迹象。

3.2 渣道返回渣在转炉的实际应用

3.2.1 渣道返回渣的回收

(1)先在钩机抓出的渣堆上打水降尘,然后用铲车装车翻到炼钢作业区废钢坑。

(2)用20 t吊车悬挂磁盘进行磁选作业,期间用铲车进行翻倒作业,磁选过程中打水降尘,将磁选后的废渣装运至矿渣处理厂,厂内拆罐渣直接送至磁选后的渣道返回渣中。

3.2.2 渣道返回渣的加入方法

回收后的渣道返回渣随同废钢加入转炉,要求先加废钢后兑铁水,每槽加入渣道返回渣3~5 t。为防止潮湿成团引起水蒸气聚集造成喷爆,要求含渣道返回渣的废钢加入转炉后,前后摇炉,先向后摇炉至﹣40°,再向前至110°,然后兑铁。兑铁时铁水要小流慢兑,兑入50至80 t停止兑铁,先后摇炉至-40°,再前摇炉至80°,平稳后再缓慢兑铁。吹炼前要再次后摇炉至-40°,然后转炉回到零位吹炼。

长垣县位于河南省东北部,土质肥沃,农用价值高,种植作物以小麦、玉米、花生等为主。近年来,为顺应市场发展要求,实现农民增收、农业增效的目的,长垣县坚持以绿色理念引领农业发展,大力调整农业结构,积极推动现代农业发展区域布局规划,完善涉农优惠扶持政策,大力发展现代高效农业,持续提高农业板块比较效益。

3.2.3 加渣道返回渣炉次的供氧制度

加转炉渣道返回渣冶炼,前期炉渣形成更迅速,如果依照正常的供氧枪位进行吹炼,前期容易产生低温泡沫喷溅,因此,冶炼前期氧枪枪位比正常枪位低100 mm,抑制低温泡沫渣过快形成,这是加转炉渣道返回渣冶炼供氧操作的关键。

3.2.4 渣道返回渣对钢铁料的影响

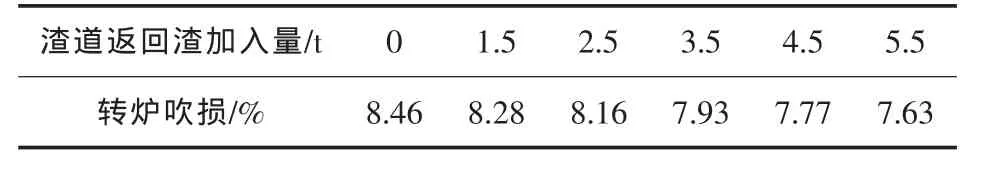

渣道返回渣的主要组成为废钢和废渣,因此物化性质与尾渣相似,但是含铁量为30%~50%,因此渣道返回渣对钢铁料的影响与尾渣不同。SPHC钢种使用渣道返回渣转炉的吹损情况见表3。

表3 SPHC钢种使用渣道返回渣转炉的吹损情况

从表3中可以看出,随着渣道返回渣加入量的增加,转炉吹损有降低的趋势,说明渣道返回渣的回收利用改善了转炉化渣效果,有利于转炉脱磷和降低熔剂消耗,同时还回收了丰富的铁资源。经计算,渣道返回渣可降低钢铁料1.68 kg/t,节约成本4.7元/t钢。

3.3 铁矿石、烧结矿在生产实践中的应用

3.3.1 对喷溅的影响

铁矿石、烧结矿加入炉内生成大量的FeO,促进了化渣的热力学和动力学条件,渣子比较活跃,泡沫渣形成较好。但铁矿石、烧结矿加入过多会造成冶炼前期炉温低,易发生低温炉渣喷溅。冶炼中后期要注意避免铁矿石、烧结矿集中加入,应分批次少量加入,防止突然降低熔池温度,抑制碳氧反应,使FeO积聚,导致爆发性喷溅。所以,应综合考虑铁水温度、废钢加入量以及选择合适的加入时机、加入量等因素。

3.3.2 对钢铁料的影响

加入铁矿石、烧结矿后,取终点氧含量相近炉次的终渣分析发现,渣中的TFe没有增加,维持在17%~20%,说明铁矿石、烧结矿中的铁进入了钢中,而不是渣中。经对比统计,铁矿石、烧结矿中的金属铁回收率为68.76%。此外,铁矿石、烧结矿作为冷却剂减少了总渣量,减少了渣中的铁珠损失和TFe含量,增加了出钢量,有利于降低钢铁料消耗。目前,经济性含铁物料铁矿石、烧结矿平均每炉加入量5.14 t,折合入炉单耗20 k/t钢,钢铁料指标降低8.46 k/t钢。

3.3.3 对终点磷的影响

铁矿石、烧结矿因为含有FeO可作为化渣剂,有利于转炉成渣,并且由于它们的冷却效应大,控制住了冶炼前期熔池温度,也有利于脱磷反应的进行,在碳氧反应激烈的冶炼中后期加入铁矿石、烧结矿也可缓解返干。因此,铁矿石、烧结矿在生产高附加值的低磷钢中,发挥了重要的作用。实际生产中,加入矿石大于1.5 t可使终点磷含量达到0.009%~0.012%。

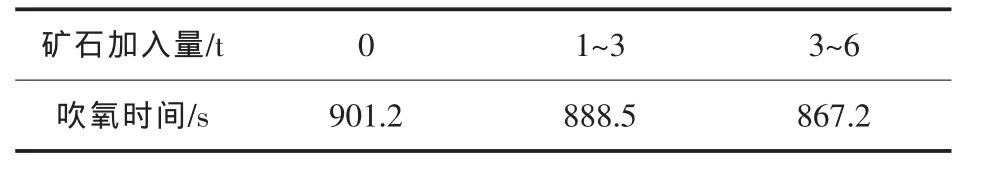

3.3.4 对吹氧时间和氧消耗的影响

铁矿石、烧结矿带入的氧与铁水中的C、Si、Mn、P等元素发生反应,节约了氧气用量,减少了吹氧时间。表4为矿石加入量对吹氧时间的影响。由表4可以看出,加入铁矿石缩短了冶炼时间,加入量越多,提供的氧越多,吹氧时间越短。加入铁矿石 1~3 t,平均吹氧时间缩短 13 s,加入 3~6 t,平均吹氧时间缩短34 s。

表4 矿石加入量对吹氧时间的影响

3.3.5 替代废钢在全铁水冶炼的应用

在废钢资源紧缺或废钢吊车检修的情况下,铁矿石、烧结矿可以全部替代废钢,进行全铁水冶炼操作。由于加入铁矿石、烧结矿数量大,炉渣活跃,控制难度较大。这种情况下应采取先加入部分铁矿石、烧结矿,然后兑入少量铁水,再进行摇炉预混,使铁矿石、烧结矿中的FeO与铁水中碳等元素发生反应,降低氧化性,降低冶炼中后期炉渣控制难度,减少喷溅。另外,由于铁矿石、烧结矿加入量较大,铁矿石、烧结矿中的FeO与铁水中的碳、硅等元素发生反应,吹氧时间缩短约1min。

统计2011年1到8月份,鞍钢股份有限公司鲅鱼圈钢铁分公司共产钢量410.35万t,因进行转炉尾渣回收和使用经济型含铁物料共降成本1 666万元,折合冶炼成本降低4.06元/t钢。

4 供氧制度的优化

4.1 新型5孔氧枪喷头的开发

鞍钢股份有限公司鲅鱼圈钢铁分公司原使用6孔喷头,喷头夹角15.5°,由于转炉加入大量的冷料替代废钢降温,如铁矿石、热压铁等,转炉渣量大,前期渣不容易控制,极易发生喷溅事故,对钢铁料指标影响较大。同时6孔氧枪喷头使用过程中存在吹氧耗时长、氧气利用率低,炉衬侵蚀严重等问题。为了进行转炉经济模式炼钢,开发出了一款高效5孔氧枪喷头,氧枪喷头参数见表5。

表5 优化前后氧枪喷头参数对比

4.2 规范氧枪操作

根据弗林公式[1],氧枪射流的冲击深度与氧枪枪位的关系如下:

式中,L 为穿透深度,cm;Dt为喉口直径,cm;P0为氧气压力,MPa;H为枪位高度,cm。

对优化后氧枪射流的冲击深度与氧枪枪位的控制进行了理论计算,得出合理的熔池穿透深度与熔池深度比为0.4~0.6,氧枪枪位控制为1.9~2.8 m。根据理论计算并结合现场实际,总结出了不同铁水Si含量的枪位控制图,见图2。

全程枪位控制主要分四步。第一步,开吹打火后加入第一批物料,枪位降至2.2 m;第二步,吹氧至8 min左右,加完第三批活性石灰后枪位抬至2.5 m,吹氧11 min左右至过程测试期间,枪位抬至2.6 m;第三步,TSC测试后,若碳含量较高或者钢种对磷含量要求严格,枪位可在2.6 m停留适当时间;第四步,根据火焰及钢水碳含量,降枪至拉碳枪位,保证拉碳1.5 min以上,使终点钢水成分均匀,火焰稳定,降低渣中TFe含量。

新型5孔氧枪喷头应用后,吹炼效果稳定,转炉各项经济指标明显提升,吹氧时间平均缩短1 min,转炉作业率提高了2%~3%,提高了氧气利用率,氧耗平均降低3.2 m3/t钢,煤气回收水平提高6.12 m3/t,同时由于喷头射流参数合理,氧枪喷头寿命大幅提高,平均寿命达到351炉,较原氧枪喷头寿命提高了177炉。

5 结论

(1)转炉尾渣的回收利用技术缩短了转炉炼钢的来渣时间,提高了转炉脱磷效率,转炉脱磷率达到了90%,比未加尾渣炉次的熔剂单耗降低12.65 kg/t。

(2)渣道返回渣的回收再利用了废钢资源,降低钢铁料1.68 kg/t钢,节约成本4.7元/t钢。

(3)铁矿石、烧结矿替代废钢的降温效果显著,脱磷效果好,金属铁回收率达到68.76%,解决了废钢资源短缺对生产造成的影响,加入铁矿石大于1.5 t可使终点磷含量达到0.009%~0.012%。目前平均耗量达到20 kg/t钢,钢铁料指标降低8.46 kg/t钢。

(4)鞍钢自主研制开发的5孔低能高效氧枪喷头平均寿命351炉,转炉吹炼时间平均缩短1 min,氧耗降低3.2 m3/t钢,煤气回收水平提高6.12 m3/t。

[1] 刘玉生,孙晓娟.转炉氧枪喷头工艺参数的优化与改进[J].山西冶金,2006,102(2):64-66.