钢桥面板顶板与U肋接头焊接残余应力分析

2015-04-24吉伯海李坤坤傅中秋

吉伯海,李坤坤,傅中秋

(河海大学土木与交通学院,江苏南京210098)

钢桥面板制造过程中大量采用焊接工艺,焊接过程的不均匀温度场以及由其引起的局部塑性变形不可避免地产生残余应力,焊接残余应力的存在直接影响到钢桥面板结构的承载能力及耐久性,特别是焊缝区域高的拉伸应力可能导致疲劳强度降低[1-2]。近年来,国内外多座桥梁的钢桥面板出现疲劳损伤,且疲劳裂纹多出现在板件焊缝连接处,尤其在U形纵肋与桥面板的连接焊缝处,十分容易出现裂纹[3]。因此,有必要定性或定量分析钢桥面板顶板与U肋接头焊接残余应力分布状态,以研究其对钢桥面板疲劳强度的影响。

20世纪90年代以来,国内外学者先后对日本多多罗大桥、国内苏通大桥做了钢主梁设计残余应力测试试验[4-5],国内学者亦通过顺序耦合方法针对钢主梁U肋加劲板焊接残余应力进行分析[6],但数量有限的分析研究难以揭示钢桥面板焊接残余应力分布的普遍规律,且不十分完善。文中拟针对某大桥钢桥面板顶板与U肋接头焊接过程,利用有限元分析软件,建立钢桥面板顶板与U肋焊接构造细节的有限元分析模型,通过热-结构直接耦合的方法研究钢桥面板典型焊接构造细节残余应力分布状况。

1 U肋与顶板焊接分析模型

1.1 热物理性能参数选取

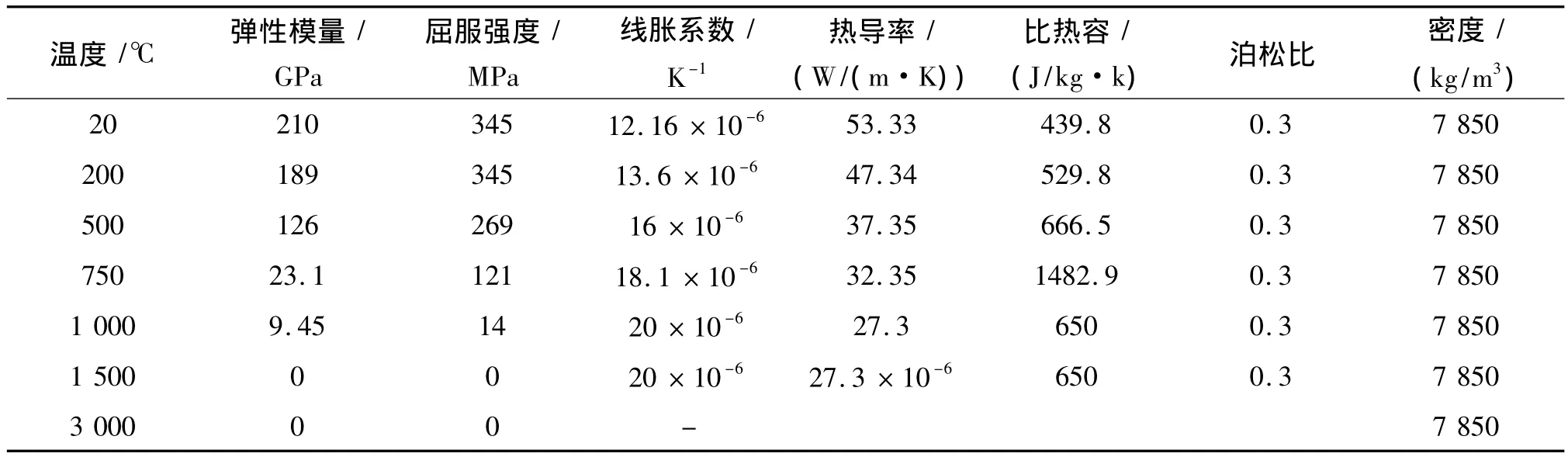

焊接过程数值模拟属于复杂的非线性分析[7],计算时需要定义不同温度的材料弹性模量、屈服应力、热膨胀系数和应力应变强化等参数。高温下的钢材热力学性能参数对比参考Eurocode 3[8]及文献[9]中关于低合金钢材料参数变化曲线的规定,不同温度下Q345低合金钢热物理性能参数的选取结果见表1。

表1 Q345低合金钢热物理性能参数Tab.1 Hotphysical parameter properties of Q345 low alloy steel

1.2 计算模型

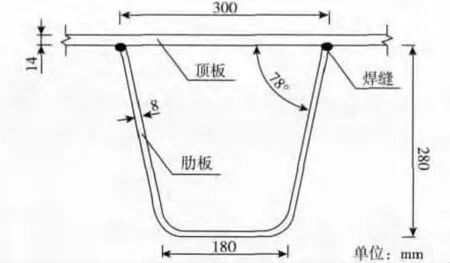

正交异性钢桥面板由顶板与U型纵肋焊接而成,支撑于横隔板上。文中钢桥面板模型尺寸依据某大桥实际尺寸。热-结构直接耦合分析单元类型选用耦合单元SOLID226,钢桥面板顶板厚14 mm,U肋板厚 8 mm。U肋上口开口 300 mm,下口180 mm,高280mm,截面尺寸如图1所示。U肋具有中心对称性,取一半结构建立模型,模型长宽均为300 mm。

图1 U肋截面尺寸Fig.1 Size of U-rib section

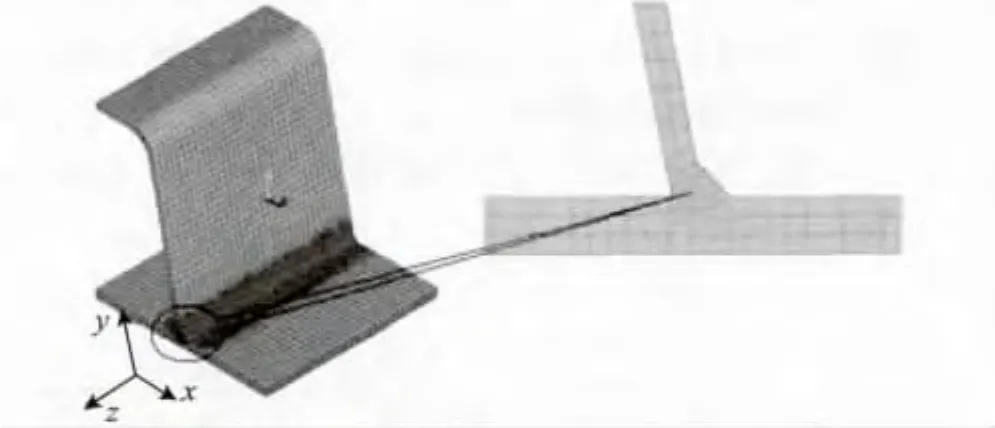

正交异性钢桥面板有限元模型网格划分如图2所示。以距焊缝两侧30 mm区域为热影响区,热影响区内采用小尺寸网格单元,其中焊缝区域网格尺寸为2.5 mm;热影响区外采用大尺寸网格单元进行扫略划分。

图2 有限元模型及网格划分Fig.2 Mesh of FEM model

正交异性钢桥面板U肋的焊接温度场计算属于瞬态热分析[10],初始温度值设为室温20℃,在焊件表面施加对流换热荷载。依据正交异性钢桥面板焊接过程中的实际安装条件,在母板和U肋对称中心线处施加对称约束,母板底面两侧约束母板y方向位移,在截面一侧约束构件z方向位移。

2 焊接过程温度场分析

2.1 焊接热源输入的选择

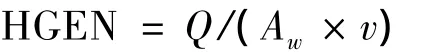

在ANSYS中,焊接热源载荷一般以热流密度或生热率的形式施加[11]。文中模型以生热率的形式施加温度载荷,采用生死单元法通过模拟焊缝填充的过程模拟焊接热输入过程。钢桥面板U肋焊接采用CO2气体保护焊,焊接电压29 V,焊接电流380 A,焊接速度为10 mm/s,每个载荷施加的生热率如下:

式中:Q为焊接电弧的有效功率(W);Aw为焊缝的横截面积(m2);v为焊接速度(m/s)。

2.2 焊接过程热循环曲线

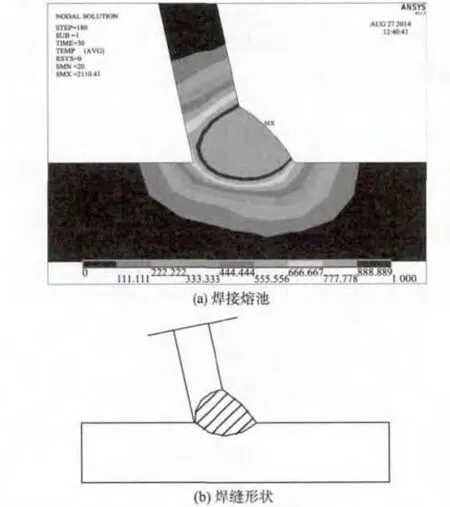

正交异性钢桥面板焊缝截面温度云图如图3所示。由图3可以看出,焊缝熔融部分形状与焊缝尺寸相接近,说明热源热量施加合理。

图3 焊缝截面温度云图Fig.3 Temperature nephogram of weld cross section

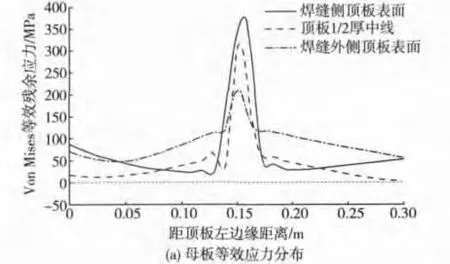

通过时间历程后处理可以得到焊件不同位置点温度随时间变化情况。图4为选取沿焊趾7个温度测点及其对应的各测点热循环曲线。

从图4(b)中可以看出,焊接构件上各测点温度随焊接时间的变化而变化,焊接开始阶段温度偏低且不稳定,沿焊接方向各测点随热源移动依次加热焊接,当热源作用于该点时,温度急剧升高,焊趾温度逐渐稳定在800℃以上,形成准稳态温度场,并随热源的离去温度迅速下降,在100 s之后,焊件各测点温度均降至300℃以下,随后渐趋平缓。随着冷却过程的持续,各测点温度变化逐渐趋于一致。

图4 沿焊趾纵向各点热循环曲线Fig.4 Thermal cycle curve of the weld toe longitudinal

3 中心截面焊接残余应力分析

3.1 等效残余应力分析

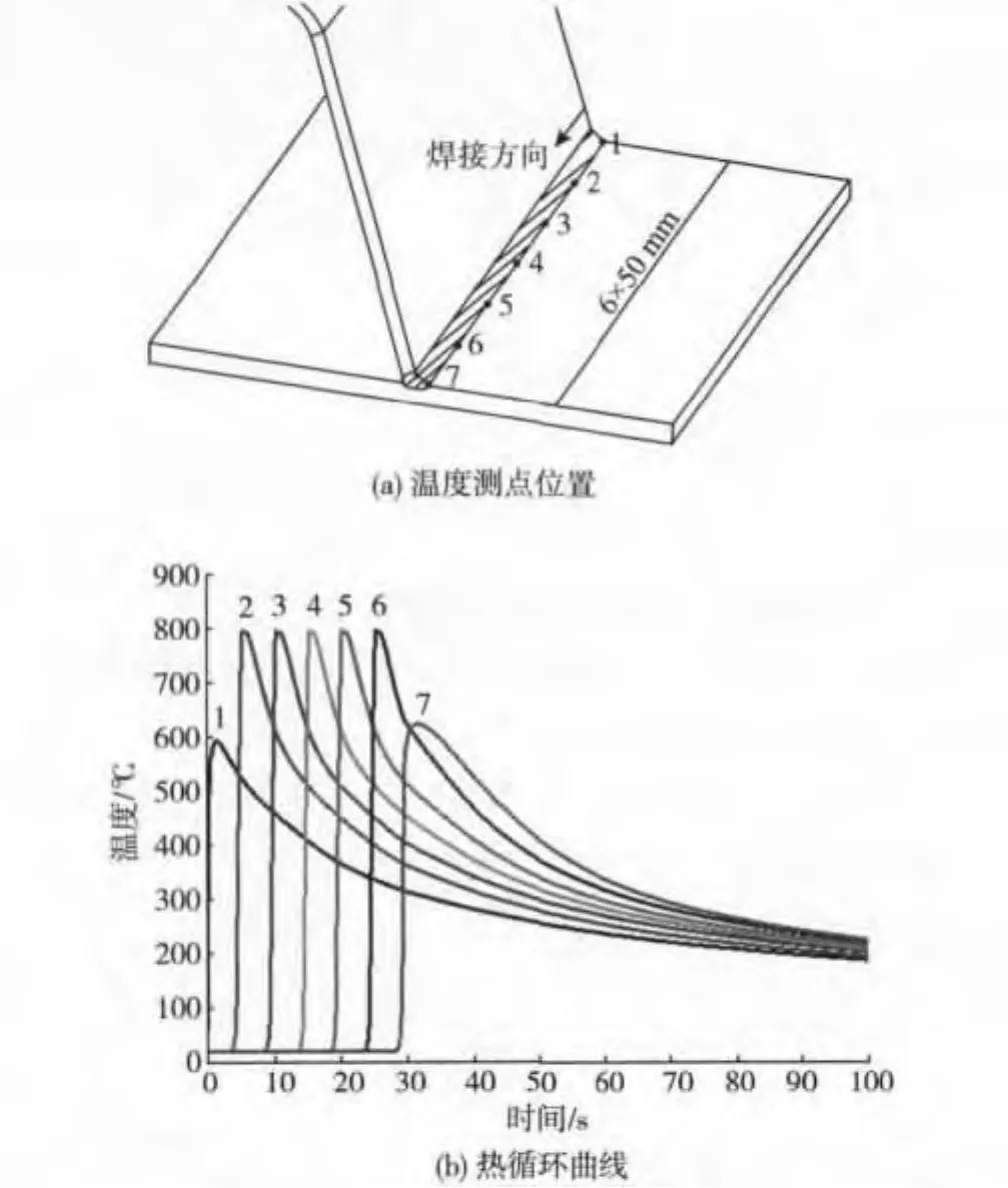

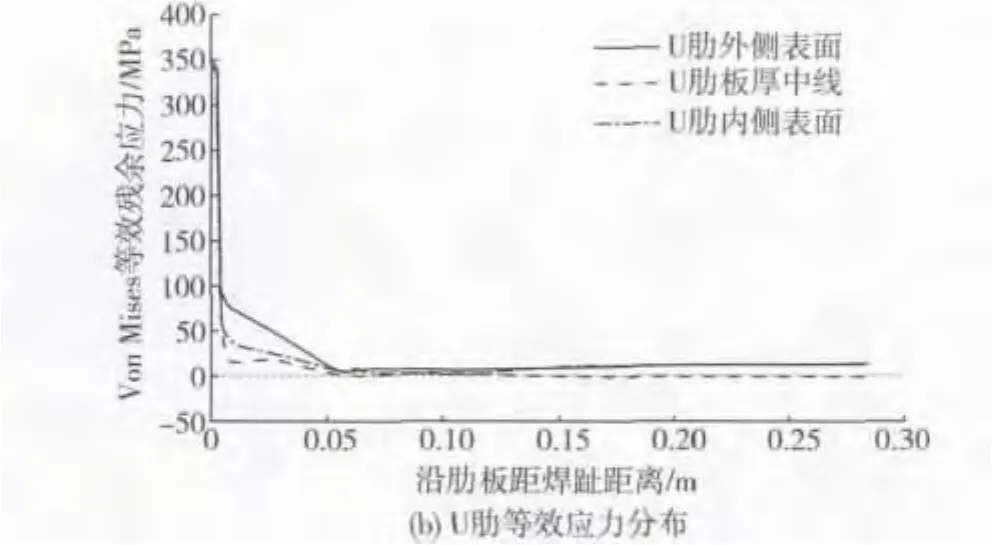

理论上构件残余应力沿焊缝方向分布均匀[12],故仅考虑垂直焊缝方向中心截面残余应力的分布情况。将构件划分为母板和U肋两部分,分别观察残余应力分布状况。钢桥面板母板及U肋等效残余应力分布情况如图5所示。

由图5可以看出,母板两侧等效残余应力对称分布。焊缝及近焊缝区,包括母板及U肋靠近焊缝位置,等效残余应力值最大。其中,在距焊缝中心25 mm,即约3倍肋板厚(8 mm)的焊缝两侧范围内,母板及U肋等效残余应力均急剧下降,随后应力变化趋于平缓。

图5 钢桥面板等效残余应力分布曲线Fig.5 Residual Von-Mises stress distribution curve

3.2 母板残余应力分析

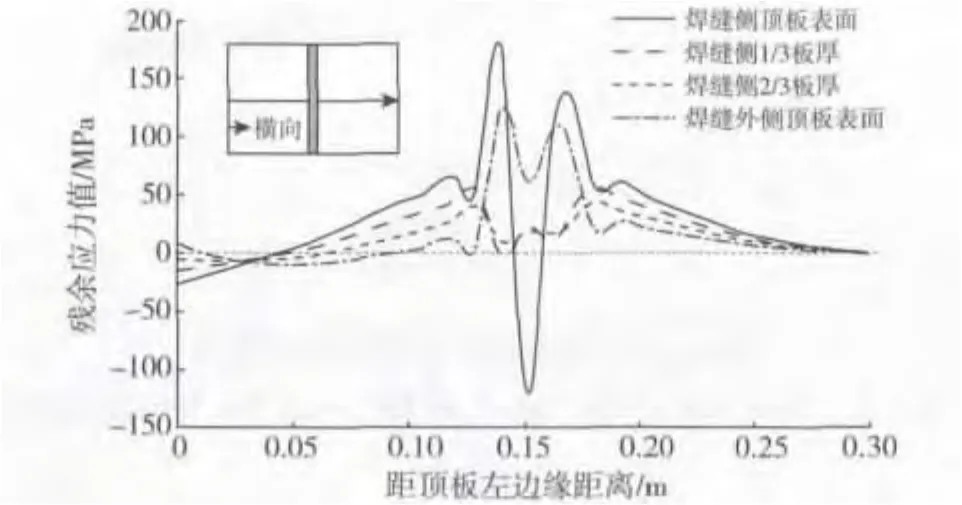

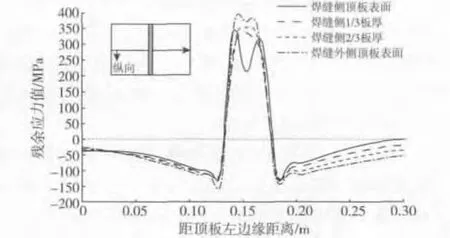

沿板厚各截面横向、纵向残余应力的分布状况分别如图6、图7所示。

图6 母板横向残余应力分布Fig.6 Transverse residual stress

图7 母板纵向残余应力分布Fig.7 Longitudinal residual stress

母板横向残余应力分布大体表现为拉应力状态,图6距焊缝中心20mm左右残余应力值较高,横向残余拉应力峰值约为材料屈服强度的0.5倍。焊缝中心存在应力突变,其中残余压应力最大值位于焊缝侧母板表面中心,母板两侧应力值较小。不同板厚截面横向残余应力分布趋势相似,应力值存在差异,局部存在应力突变。

由图7可以看出,近焊缝区为拉应力,两侧为压应力。近焊缝区残余拉应力值较大,拉应力峰值处于母板中心,应力值接近材料屈服强度。在焊缝两侧25 mm范围内,残余拉应力急剧下降,并且在距焊缝两侧20 mm位置左右转变为压应力,残余压应力峰值出现在距焊缝中心约3倍肋板厚(8 mm)位置处,最大残余压应力值约为材料屈服强度的0.4倍。不同板厚处纵向焊接残余拉应力值自上而下沿板厚递减,压应力值自上而下沿板厚递增。

赵秋等[6]对U肋板厚分别为4 mm及6 mm的顶板U肋焊缝进行了残余应力分析,保持U肋与母板的板厚比不变,随着母板和U肋板厚的增加,母板与U肋的残余拉应力的分布宽度同时增加,残余压应力的分布宽度则相应减小,但其数值大小将随之增大。观察其母板纵向残余应力分布图,可以看出当U肋板厚分别为4 mm、6 mm时,母板最大残余压应力峰值分别出现在距焊缝中心约13,18 mm位置处,分别相当于对应U肋板厚的3倍,与文中研究结论一致;U肋板厚4,6 mm时,对应最大残余压应力分别为相当于材料屈服强度的0.3,0.35倍左右,文中所研究8 mm厚肋板对应最大残余压应力约为材料屈服强度的0.4倍,应力变化规律与上述结论相符。

3.3 U肋残余应力分析

钢桥面板 U肋焊接残余应力的分布如图8所示。

图8 U肋纵向残余应力分布Fig.8 Longitudinal residual stress distribution of U-rib

由图8可以看出,U肋近焊缝区纵向残余应力为拉应力,沿U肋厚度方向残余应力分布趋势相似。拉应力最大值出现在焊缝上边缘,应力值超过材料屈服强度。沿肋板方向拉应力急剧下降,在距焊缝上边缘约20 mm处转变为压应力,最大残余压应力处于距焊缝上边缘约3倍肋板厚(8 mm)的位置处,应力值略高于材料屈服强度的0.1倍,随后缓慢下降,肋板翼缘压应力趋近于零。对比文献[6]中对U肋板厚分别为4,6 mm时所得到的U肋纵向残余应力分布曲线,可以得出U肋最大残余压应力峰值出现距焊趾3倍肋板厚位置是不同板厚U肋构造的普遍规律的结论。

3.4 焊缝中心竖向应力分析

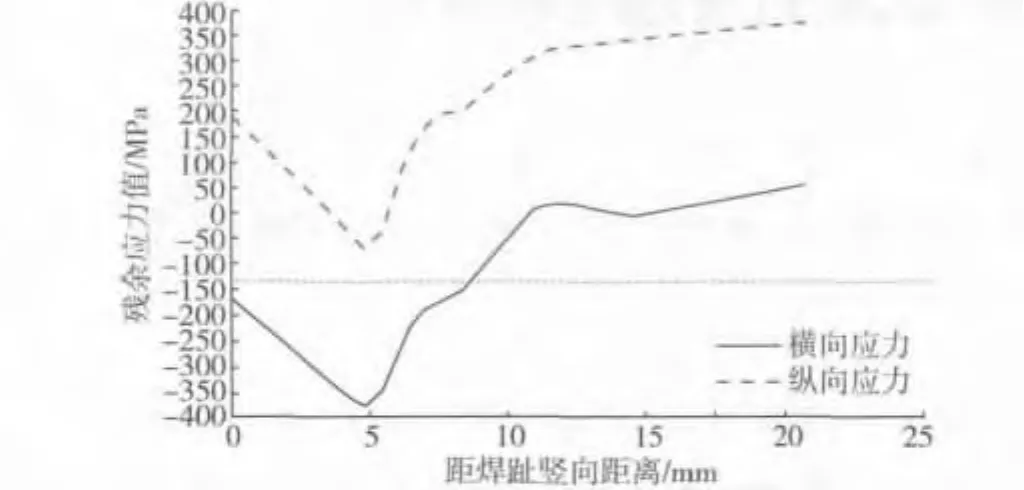

自U肋焊趾沿垂直母板竖向至母板下表面横向与纵向焊接残余应力分布如图9所示。

图9 焊缝中心竖向残余应力分布Fig.9 Residual stress distribution along the vertical in center of weld

由图9可以看出,焊缝中心横向残余应力主要表现为压应力,纵向残余应力主要表现为拉应力。沿该路径横纵向残余应力分布曲线变化趋势基本相同,最大压应力均出现在距焊趾5 mm位置处,最大拉应力位于距焊趾12 mm位置左右,沿该路径残余应力分布变化剧烈,呈现复杂的空间应力状态。

4 结语

1)母板横向残余应力主要表现为拉应力,近焊缝区残余应力值较高,存在应力突变。母板纵向残余应力在近焊缝区表现为拉应力,自焊趾至距焊缝中心约3倍肋板厚位置,应力急剧下降并转变为压应力,残余压应力峰值约为材料屈服强度的0.4倍,随后向母板两端递减,幅度趋缓。

2)U肋纵向残余应力在近焊缝区表现为拉应力,沿肋板应力值急剧下降并过渡为压应力,最大残余压应力在距焊趾约3倍肋板厚的位置,残余压应力峰值远低于材料屈服强度。

3)沿焊缝中心竖向,横向残余应力主要表现为压应力,纵向残余应力主要表现为拉应力,横纵向应力分布曲线变化趋势相似,最大残余拉、压应力值接近材料屈服强度。沿焊缝竖向残余应力变化剧烈,呈现复杂的空间应力状态。

[1]黄向红.焊接残余应力对疲劳强度的影响及改善[J].热加工工艺,2010,39(15):167-169,172.HUANG Xianghong.Effect ofwelding residual stress on fatigue strength and its improvement[J].HotWorking Technology,2010,39(15):167-169,172.(in Chinese)

[2]Krebs J,Kassner M.Influence ofwelding residual stresses on fatigue design ofwelded joints and components[J].Welding in the World,2007,51(7/8):54-68.

[3]唐亮,黄李骥,刘高,等.正交异性钢桥面板顶板贯穿型疲劳裂纹研究[J].公路交通科技,2012,29(2):59-66.TANG Liang,HUANG Liji,LIU Gao,et al.Research on fatigue cracks through deck-plate in orthotropic steel deck[J].Journal of Highway and Transportation Research and Development,2012,29(2):59-66.(in Chinese)

[4]大橋治一,依田照彦,樋口康三.長大斜張橋鋼床版の初期不整の実測データとその圧縮強度の評価[J].土木学会論文集,1996,549(1-37):55-64.Harukazu Ohashi,Teruhiko Yoda,Kozo Higuchi.Initial imperfection data and evaluation of compressive strength of orthotropic steel deck for long-span cable-stayed bridges[J].Proceedings of the Institution of Civil Engineering,1996,549(1-37):55-64.(in Japanese)

[5]吴冲,赵秋,顾晓毅.钢桥U肋加劲板焊接残余应力试验研究[C]//2009先进焊接与连接学术会议暨第一届焊接高层论坛.哈尔滨:哈尔滨现代焊接生产技术重点实验室,2009:521-526.

[6]赵秋,吴冲.U肋加劲板焊接残余应力的一种简化计算方法[J].工程力学,2012(10):170-176.ZHAO Qiu,WU Chong.A simplified calculation method of welding residual stress of U-rib stiffened plates[J].Engineering Mechanics,2012(10):170-176.(in Chinese)

[7]张文钱 .焊接传热学[M].北京:机械工业出版社,1989:91-142.

[8]Eurocode E C.Eurocode 3:Design of Steel Structures-Part 1.2:General Rules-Structural Fire Design[M].Brussels:European Committee for Standardization,1993:1-2.

[9]拉达伊D.焊接热效应温度场残余应力变形[M].熊第京,译.北京:机械工业出社,1997:3-251.

[10]Lee C H,CHANG K H.Temperature fields and residual stress distributions in dissimilar steel butt welds between carbon and stainless steels[J].Applied Thermal Engineering,2012(45/46):33-41.

[11]Gordeliy E,Crouch S L,Mogilevskaya S G.Transient heat conduction in a medium with two circular cavities:semi-analytical solution[J].International Journal of Heat and Mass Transfer,2008,51(13):3556-3570.

[12]班慧勇,施刚,石永久,等.超高强度钢材构件焊接截面残余应力分布研究[C]//第17届全国结构工程学术会议.武汉:中国力学学会结构工程专业委员会,2008.