余热冷管吸附特性研究

2015-04-24李玲超

李玲超

(上海海事大学,上海201306)

余热冷管吸附特性研究

李玲超

(上海海事大学,上海201306)

根据固体吸附式制冷原理,介绍了一种以余热为热源的余热吸附制冷管。设计了一种新型的余热冷管测试装置,采用该装置对余热冷管的运行过程进行实验研究。实验结果表明:在吸附环境温度为12℃,设定脱附温度为180℃时,余热冷管单只制冷量为31kJ,制冷管最低温度达到3℃,换热后空气温度可达到7℃。

余热;吸附制冷;制冷管

前言

随着能源利用和环境保护两大主题的出现,寻找节能环保型制冷技术成为国际制冷界关注的热点。吸附式制冷是一种利用可再生能源及低品位余热驱动的绿色制冷技术,采用环境友好型制冷剂作为工作介质,具有结构简单、使用寿命长、无噪音、ODP和GWP均为0的环保优点[1]。因此,吸附制冷技术得到了广泛的重视,国内外的专家学者们都对固体吸附制冷进行了一定的研究。我国学者对吸附式制冷的研究主要是从上世纪80年代开始,南京大学的严爱珍[2],华南理工大学的谭盈科[3,4]及其研究团队对吸附制冷以及制冷工质对进行了研究,上海交通大学[5-8]王如竹及研究团队从90年代后也作了大量的吸附式制冷研究工作,引起了有关业界的关注。本文在前人[9]的研究基础上,改进了固体吸附式冷管,提出了一种吸附式冷管测试装置,对所提出的吸附式冷管的性能进行了一系列实验,分析了冷管在脱附吸附过程中的各类参数的变化情况,实验测量其制冷性能。

1 余热吸附冷管及装置

1.1 余热吸附冷管

余热吸附冷管采用13X-水作为吸附工质对,结构如图1.1。

余热吸附制冷管结构简单,无多余阀件,可分为三部分,吸附脱附段,绝热段,冷凝蒸发段。沸石水体系的制冷循环量大,活化温度在100~200℃余热温度范围内[9,10],因此选用13X沸石-水作为大循环量的空调吸附制冷工质对。

图1.1 余热吸附制冷管结构图

吸附式制冷单元管制冷循环包括两个过程:①加热脱附过程,余热尾气外掠吸附式制冷单元管吸附段,加热吸附段至脱附温度,被吸附质吸附的液态制冷剂变成蒸气从吸附床中脱附出来,经由吸附剂通道到达冷凝段,在冷凝段与外界空气换热冷却成液态水,并储存在冷管底部。②蒸发制冷过程,吸附床温度降低,吸附剂吸附周围制冷剂蒸气,制冷剂蒸气分压下降,蒸发/冷凝段内的液态制冷剂开始蒸发汽化,产生大量的汽化潜热,从而使周围空气的温度降低,达到制冷的目的。同时,吸附/脱附段内的吸附剂不断的吸附汽化出来水蒸气,实现其连续的蒸发制冷,直到吸附剂吸附饱和为止。

1.2 余热吸附冷管测试装置

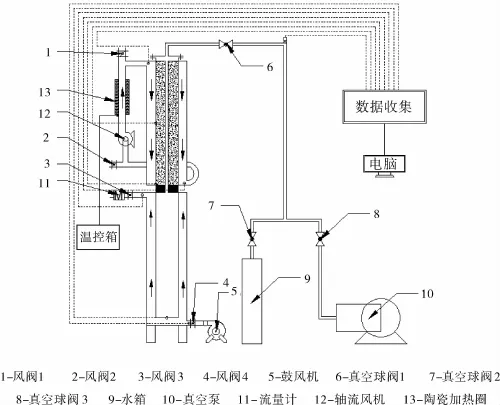

冷管测试装置如图1.2。

冷管测试装置包括冷管制备单元,模拟测试单元,数据采集记录模块。吸附制冷需要在真空环境下运行,因此在冷管制备过程中,首先需要对冷管内部抽真空。对冷管抽真空以及填充制冷剂的过程有冷管制备单元完成。采用热排空法利用陶瓷加热圈和风机对制冷剂进行加热,将吸附剂所吸附的水和空气脱附出来,用真空泵对冷管进行抽真空。抽真空过程中,真空阀b处关闭状态。关闭真空泵,真空阀c,开启真空阀b,连接水箱与冷管的通道,完成对冷管内填充制冷剂的过程,关闭真空阀A。

模拟测试单元包括空气冷却箱、温控箱、风机、风阀、保温层等部件。在脱附过程中,温控箱、陶瓷加热圈以及风机一构成了余热尾气模拟装置,完成对冷管吸附脱附段的加热解吸,被吸附剂所吸附的制冷剂变成蒸汽进入吸附质通道。风机二、空气流量计完成对冷管蒸发冷凝段的冷却过程,解吸的制冷剂蒸汽通过吸附质通道进入冷凝蒸发段,与空气换热冷却后凝结成水,在靠近壁面的水蒸气冷凝处,水蒸气分压力降低,促使水蒸气不断地运动到壁面处与外界空气换热。

采用热电偶测温法,设置9个热电偶测温点,分布如图2。分别测出下部壳体进出口空气温度,冷管底部温度,上部壳体进出口空气温度,水箱底部温度。

2 数据分析

2.1 抽真空填充制冷剂过程

在对系统进行抽真空过程中,首先对系统的漏气率进行测算,对冷管抽真空达到极限压力为298.664Pa,封闭系统,在经过二十个小时保压过程,压力为452.865Pa,漏气率在试验控制范围之内。在初始未加热条件下对系统预抽真空,由于系统容积较小,显示系统压力值迅速下降至200Pa左右,达到泵的极限真空压。

连续抽真空2小时后,开启陶瓷加热圈,对余热冷管进行加热,在加热的情况下进一步对余热冷管抽真空。在温度上升初期未达到脱附温度时,管内的压力变化并不明显。随着时间的加长,管内温度的升高,压力开始升高,这时冷管内的制冷剂开始脱附,使得管内压力不断升高;加热持续2小时左右,管内的压力上升到2000Pa左右,并保持稳定不变。这是由于管内的吸附剂已经接近脱附完毕,脱附出来的水蒸气不断被真空泵抽取出来,最后管内的压力达到吸附床温度 (即170℃)对应的水蒸气饱和压力,约2000Pa左右。在加热抽真空的过程中,管内真空的理论值和实验测量值完全相符。

图1.2 冷管测试装置

待上一步余热冷管内部抽真空完毕,将真空泵连接储水罐,除去储水罐内存留空气,关闭真空阀3。连接余热冷管与储水罐通道,使吸附剂吸附储水罐内的水。在吸附的同时吸附床的温度也慢慢冷却至常温。

2.2 吸附式制冷管性能测试过程

待上一步吸附式制冷单元管填充制冷剂完毕,关闭真空阀1,进行余热冷管制冷性能和各点温度变化的测试。在测试的过程中,真空阀1始终关闭。

2.2.1 脱附过程

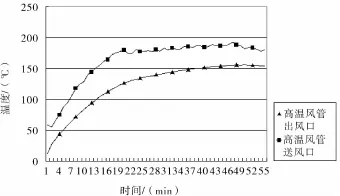

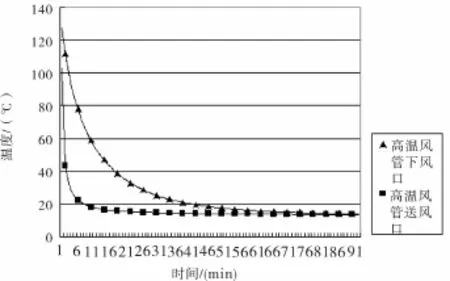

上送风温度值设定为180℃,循环风机驱动热空气不断的加热余热冷管的吸附/脱附段,直至吸附床温度达到脱附温度,制冷剂从吸附床中脱附出来。在加热吸附/脱附段的同时,利用鼓风机向冷凝段内送入冷空气,使脱附出来的水蒸气与冷空气换热在冷凝/蒸发段内冷凝液化。在此过程中,利用热电偶测量循环加热风道上送风温度的变化和下出风温度变化以及冷凝水箱进、出口空气温度变化。具体的温度变化曲线如图2.1和图2.2所示。

分析循环风道内上送风温度和下出风温度的变化曲线图 (图2.1)。在利用循环热空气加热的前60min,循环风道内的空气温度不断升高,趋势渐缓。这是由于循环风道内的热空气和室内环境有热量的传递,随着风道内空气温度的升高,在陶瓷加热圈加热功率不变的情况下,风道内热损失也随着温度升高而升高,从而使管道内空气温度上升的速率慢慢的变慢。

当循环风道的上送风温度达到180℃时,管道的下出风温度持续上升,说明此时吸附床内的吸附剂仍然在进行脱附吸热。随着脱附过程进行,下出风口温度慢慢稳定在最大值150℃左右,此时吸附床已经脱附完毕。管道的上送风温度和管道下出风温度有一定的差值,这是因为此时的管道热损失和陶瓷加热圈的加热量已经达到平衡,在平衡过程中,虽然采用了耐高温的陶瓷纤维毯进行了保温处理,但是仍然存在着热量损失,最终使得循环风道的上送风温度和下出风温度的温度差值在30℃左右。

图2.1 循环风道内上送风温度和下出风温度变化曲线图

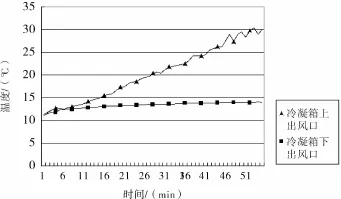

图2.2 脱附冷凝箱接触空气温度变化曲线

图2.2中,在加热脱附过程的前30分钟里,冷凝箱的进、出口空气的温度基本是相同的,冷凝箱的进口空气温度就是室内环境空气的温度。随着加热脱附的进行,冷凝箱的出口空气温度慢慢上升,最后稳定在30℃左右不变。在此过程中,造成冷凝箱出风温度上升原因有两个。第一,在余热冷管加热脱附的过程中,有一部分冷凝热在余热冷管的冷凝/蒸发段放出,放出的冷凝热被冷凝空气带走,从而使冷凝箱出来的冷凝空气的温度升高;第二,在加热余热冷管吸附/脱附段时,有一部分热量通过余热冷管管壁的导热传入到蒸发/冷凝段中,从而使冷凝箱出风口的空气温度上升。我们通过测量冷凝空气的流量以及进、出口温度的变化,可以得出在加热脱附过程中,冷凝热的释放量和通过管壁导热量的总和,再利用传热学的知识计算沿着环形管壁的导热量,两者之差就是脱附过程中制冷剂的冷凝热释放量。

2.2.2 吸附过程

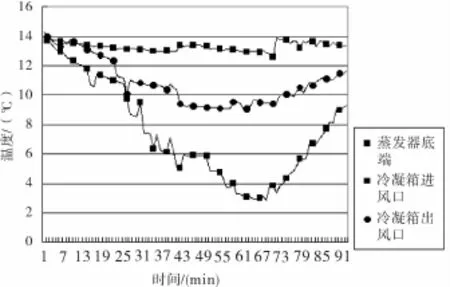

吸附制冷过程:当余热冷管脱附完毕,关闭陶瓷加热圈和循环风机;开启风阀1、风阀2,迫使吸附式制冷单元管的吸附床快速冷却下来。吸附制冷过程中,各点温度的变化如图2.3、图2.4所示。

图2.3 吸附过程中循环风道的上送风温度和下出风温度变化曲线图

图2.4 吸附过程中各点温度变化曲线图

在冷却吸附床的过程中,循环风道上送风温度和下出风温度的变化,如图2.3所示。由图2.3吸附过程循环风道的上送风温度和下出风温度变化曲线,可观察上送风温度与下送风温度有一定的温度差且出风口温度较迟达到稳定,这是由于在吸附床冷却的过程中,高温的吸附床冷却,有热量不断的被放出。同时,吸附床内的吸附剂在吸附制冷剂的过程中,有一部分吸附热被放出。

从图2.4中,我们可以得出,在冷却吸附床进行吸附制冷的前20min,冷凝测试段的出风温度始终高于进风温度。这是因为在刚开始冷却的过程中,余热冷管的蒸发/冷凝段靠近吸附/脱附段的部分留有余温,使进入冷凝水箱空气的温度有所升高,随着时间的加长,这部分热量慢慢的被吹入的冷空气带走。

在20~30min之间,冷凝空气的进、出口温度以及蒸发器底端的温度基本上相同,说明吸附制冷过程还没开始。30min过后,冷凝空气的出口温度开始慢慢下降,蒸发段底端的温度也开始慢慢下降,冷凝空气出口温度的变化趋势和蒸发段底端温度的变化趋势大致相同。

在30~190min这段时间里,余热冷管底端的温度持续下降,最低能够达到3℃左右。冷凝空气出口温度在这段时间里也基本上处于不断下降的趋势,冷凝空气的最低温度也在10℃以下;在190~280min这段时间里,冷凝空气和蒸发段底端的温度始终低于环境温度,即在这段时间里吸附制冷一直在进行。

由图2.4我们可以看出,吸附制冷过程持续的时间约为240min,吸附时间和脱附时间相比,明显吸附过程耗用的时间比脱附过程耗用的时间长,这也正符合目前吸附式制冷循环的特点。在图2.3中,循环风道的上送风温度和下出风温度在210min左右时就开始变得相一致,而此时吸附制冷仍然在进行。这是因为在210min后,吸附床的温度已经基本接近室温,同时,此时吸附过程释放出来的吸附热相对比较小,且冷却吸附床的送风量很大,从而使210min后的风管上送风温度和下出风温度相差不大。

在吸附制冷过程中,利用空气流量计测量冷凝空气的流量。通过计算得出,单只余热冷管的实际制冷量为31kJ。该实验制冷量与理论制冷量存在一些差距。造成该差距的原因可能为:①在吸附制冷的过程中,温度较高的吸附/脱附段的热量,通过不锈钢管壁的导热传到蒸发冷凝段中,使测试数据不准;②在测试过程中,可拆卸的余热冷管存在一定的漏气,使管内的真空度下降,从而使制冷量下降;③冷凝水箱的保温效果不好,一部分热量通过保温壁散失掉;④冷凝水箱是直接焊接在实验台架上,水箱和支架的焊接处存在冷桥,一部分冷量通过冷桥散失掉。

3 结论

(1)余热太阳能冷管采用吸附制冷,在整个制冷过程中,清洁无污染,利用余热,经济实用。

(2)在吸附环境温度为12℃,设定脱附温度为180℃时,余热冷管单只制冷量为31kJ,制冷管最低温度达到3℃,换热后空气温度可达到7℃。

(3)外界环境因素对实验过程影响还较大,在保温上仍有待改进。

[1]王如竹,王丽伟,吴静怡.吸附式制冷理论与应用[M].第一版.北京:科学出版社,2007

[2]严爱珍,董家騄,鲍书林.沸石分子筛在吸附制冷应用上的探讨[J].南京大学学报,1986,22(2):371 -378

[3]冯毅,谭盈科.吸附式制冷装置中吸附床传热传质的研究[J].化工学报,1991,(3):342-347

[4]谭盈科,冯毅,崔乃瑛,等.吸附式太阳能冰箱的研究[J].太阳能学报,1992,13(3):255-258

[5]R.Z.Wang.Efficient adsorption refrigerators integrated with heat pipes[J].Applied Thermal Engineering 2008,28(4):317-326

[6]R.Z.Wang,R.G.Oliveira.Adsorption refrigeration—An efficientway tomake good use ofwaste heatand solar energy[J].Progress in Energy and Combustion Science,2006,32,(4):424-458

[7]SGWang.R ZWang.JY Wu Experimental results and analysis for adsorption ice-making system with consolidated adsorbent2003(04)

[8]LWWang.JYWu.R ZWang.Y X Xu,SGWang Experimental study of a solid filed activated carbon-methanol adsorption icemaker 2003(12)

[9]严爱珍,董家騄,鲍书林.沸石分子筛在吸附制冷应用上的探讨[J].南京大学学报,1986,22(2):371 -378

[10]崔群,陶刚,姚虎卿.固体吸附制冷吸附剂的研究进展[J].南京化工大学学报,1999,21(6):102-107

Adsorption Characteristics of Cooling Tube w ith Exhausted Heat

LILingchao

(ShanghaiMaritime University,Shanghai201306)

The solid adsorption refrigeration principle,introduces a waste heat as a heat source to heat absorption refrigeration tube.Design and introduces a new type of heat pipe cooling test device,using the device during operation of the heat pipe cold experimental study.The results show that:in the adsorption of ambient temperature12℃,set the desorption temperature of180℃,heat the cold pipe cooling capacity alone 31kJ,cooling pipe lowest temperature reached 3℃,after the heat exchanger air temperature can reach 700 degrees Celsius.

Waste heat;Adsorption refrigeration;Cooling tube

O552.3+3[文献标示码]A

10.3696/J.ISSN.1005-9180.2015.03.004

ISSN1005-9180(2015)03-020-05

2015-3-4

上海市教育委员会科研创新重点项目(13ZZ121);上海海事大学校基金项目(20120094)

李玲超(1990-),女,硕士研究生,研究方向:吸附制冷。Email:924829542@qq.com