GREATLAB仿真软件在风管送风式空调制冷系统中的设计应用

2015-04-24刘媛媛周涯宸

刘媛媛,王 成,周涯宸

(珠海格力电器股份有限公司,珠海519070)

GREATLAB仿真软件在风管送风式空调制冷系统中的设计应用

刘媛媛,王 成,周涯宸

(珠海格力电器股份有限公司,珠海519070)

用GREATLAB仿真软件对1.5HP风管送风式空调制冷系统压缩机、冷凝器、蒸发器、节流毛细管四个主要部件进行仿真模拟设计,代入到整个制冷系统的动态仿真模块进行仿真计算得出名义制冷工况下空调机组制冷量、功率、吸气温度、排气温度、吸气压力、排气压力等参数,并进行实验验证,得出名义工况下制冷量与仿真计算制冷量误差在5%以内。结果表明:GREATLAB仿真软件能够用于指导商用一拖一空调系统的设计,可作为开发和优化商用空调系统的有效工具。

仿真;数学模型;制冷系统;风管送风式空调

0 前言

风管送风式空调机组具有效率高、安装方便、可引入部分新风、初投资少等优点,可应用于酒店、商场、工厂厂房和住宅等场合[1]。风管送风式空调机组的开发目前主要的方法还是以实验为主,经验指导为辅,开发的周期较长,开发成本较高。为了节约开发成本,缩短开发周期,对制冷系统及其部件特性的研究,就不能只通过实验进行,因为制冷系统参数多,耦合性强使得实验研究面临耗时长、成本高、很多参数难以准确测量的问题。

随着计算机技术的发展,基于模型的制冷系统计算机仿真模拟技术在过去30年获得了快速发展[2-4]。通过建立部件和系统模型进行模拟仿真计算,可以快速地预测制冷系统的性能,减少样机试制数量和实验费用。由于制冷系统及部件在结构和流动传热机理上的复杂性,相应的模型都是建立在一定假设和实验关联式 (如换热系数关联式、摩擦系数关联式、压缩机容积效率关联式等等)的基础之上,所以模型都存在着一定的偏差。因此仿真模拟与实验研究相结合的方法,成为目前开发空调机组备受推崇的方法之一。

1 GREATLAB仿真软件数学模型

1.1 压缩机模型

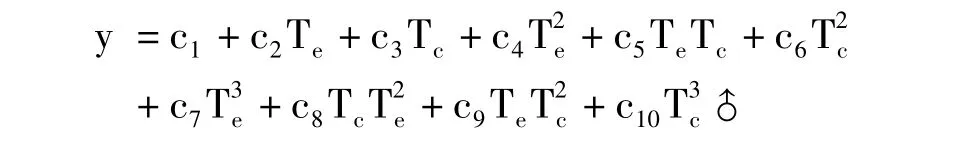

GREATLAB仿真软件里的压缩机模型采用的是AHRI10系数模型,这是美国空调、暖通和制冷协会AHRI制定的容积式压缩机标准[5]提出的拟合压缩机性能10系数模型。

式中,y代表压缩机的冷量、能效比、耗功、质量流量等性能参数。Te是蒸发温度,Tc是冷凝温度。

AHRI10系数模型不涉及任何的制冷剂物性计算和迭代以及具体的压缩热力过程,计算非常简单,而且在厂商限制的工况范围内具有较高精度。但是AHRI10系数模型不适用于跨临界压缩过程,因为超临界区不存在冷凝温度。

1.2 冷凝器模型

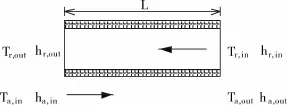

风管送风式空调机组的冷凝器为风冷翅片管换热器。翅片管换热器模型按换热器结构分解为以下几个层次:翅片管换热器模型、流路模型、换热管模型和微元模型。将每根换热管沿制冷剂流动方向划分为若干个微元,如图1。对各微元建立制冷剂和空气的守恒方程组,求解其制冷剂和空气的出口状态、压降和微元换热量。

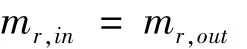

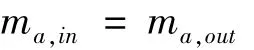

对每个翅片管换热器微元,建立基本方程组。制冷剂质量守恒方程:

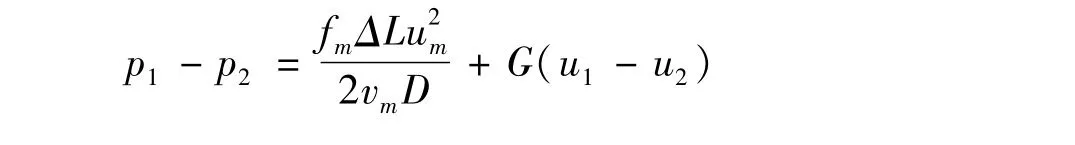

制冷剂动量守恒方程:

图1 冷凝器微元示意图

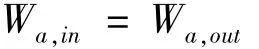

空气质量守恒方程:

空气含湿量守恒方程根据翅片表面温度的不同分为如下两种情况:干翅片工况,湿/霜翅片工况。干翅片工况的空气含湿量守恒方程:

湿/霜翅片工况的空气含湿量守恒方程为:-ma·dWa=hd·(Wa-Ww)·dAa

能量守恒方程为 (忽略管壁和翅片的导热):Qa+Qr=0

空气能量方程:

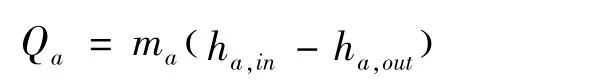

Qa=ma(ha,in-ha,out)

空气侧换热量方程:

Qa=εaQa,max

制冷剂侧换热量:

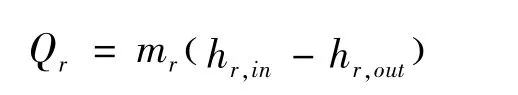

Qr=mr(hr,in-hr,out)

制冷剂侧单相区换热方程:

Qr=εrQr,max

制冷剂侧两相区换热方程:

1.3 毛细管模型

节流毛细管的内径大概在Φ1.37-Φ2.4,长度从零点几米到几米,根据流量需要可以单根也可几根并联。

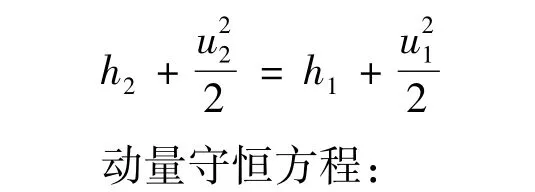

对于毛细管的某一微元,绝热流动按照基本守恒定律有:

能量守恒方程:

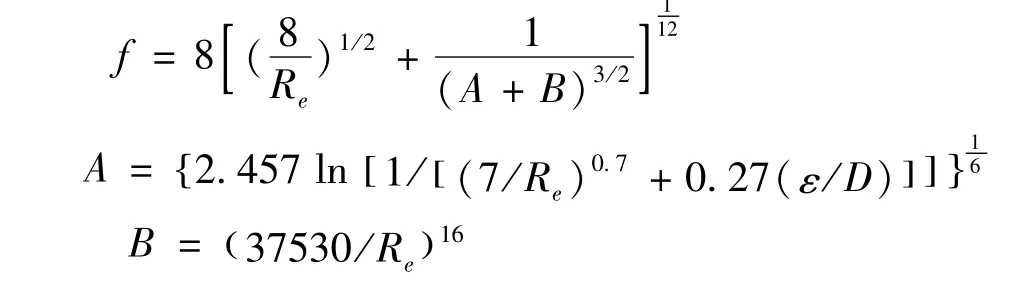

式中,p,h,v,u分别为毛细管内流体的压力、焓、比容和流速,G表示质流密度,ΔL和D分别为微元的长度和毛细管内径,f为摩擦系数:下标1,2和m分别表示微元的进、出口和算术平均值。

单相区的沿程阻力系数:

ε/D—相对粗糙度,可取为0.000327。

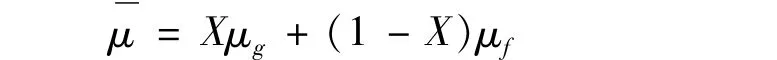

两相区的沿程阻力系数f在单相区的计算公式里把Re数计算公式中的粘度改为两相区的粘度。两相区粘度:

1.4 蒸发器模型

蒸发器模型也按照翅片管式换热器模型进行分解,由若干个微元组成的一维流动换热模型构成,图2给出了其中一个微元的示意图。

图2 蒸发器微元模型示意图

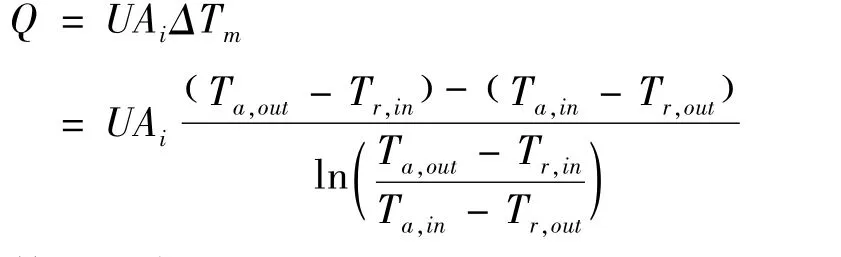

对于上述微元建立如下数学模型:空气侧 (或载冷剂侧)能量方程:

制冷剂侧能量方程:

两侧能量平衡方程:

Qa=Qr

微元换热方程:

管壁长度:

L=Ai/(πdi)

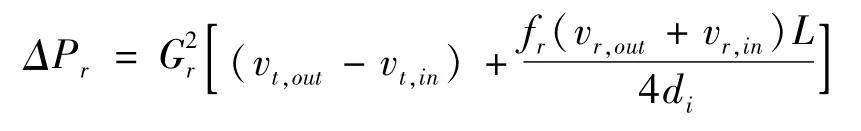

制冷剂侧压降:

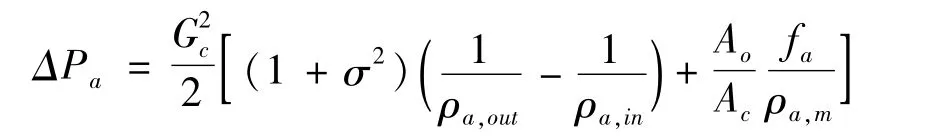

空气侧压降:

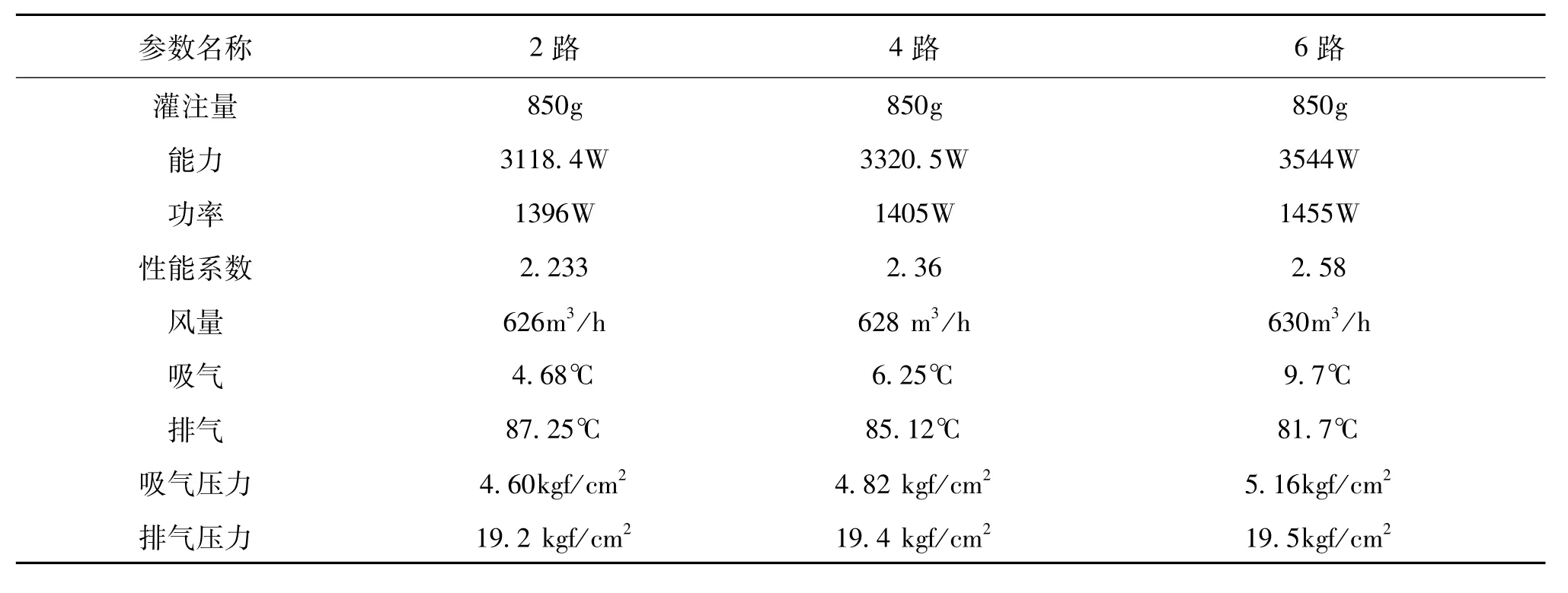

上述公式中,Q、h、T和m分别为换热量、焓值、温度和质量流量,Ai为制冷剂侧换热面积,Ao为空气侧总表面积,Ac为空气流通截面积,σ是最小流通面积与迎风面积之比,Gc为定义在Ac上的空气质量通量;下表a代表空气侧,r代表制冷剂侧,i代表管内(制冷剂侧),in和out分别代表进口和出口。平均温差ΔTm按对数平均温差计算。U为基于制冷剂侧换热面积的总传热系数。计算公式为:

式中,ai为制冷剂侧表面传热系数,ao为空气侧表面传热系数,RW为管壁 (含翅片)热阻;Ai/Ao为冷凝器管内、外换热管面积之比,对于每一个微元可以认为Ai/Ao都等于冷凝器总的管内、外换热面积之比。所有的微元模型进行相互间参数耦合就得到了整个蒸发器的模型。

2 GREATLAB系统仿真的应用

2.1 1.5HP风管送风式空调系统

1.5HP风管送风式空调制冷量设计目标为3500W,系统循环由四个过程组成。低温低压的制冷剂气体被压缩机吸入压缩成高温高压的制冷剂气体,此过程为压缩过程;制冷剂气体被压缩机排出后进入冷凝器进行冷却,此过程为冷凝过程;被冷却的制冷剂液体通过节流毛细管节流,前后焓值可认为不变,为等焓膨胀过程;经节流毛细管节流后的汽液混合制冷剂进入蒸发器吸热蒸发后再被压缩机吸入,此过程为蒸发过程,如图3所示。

2.2 压缩机的选型设计

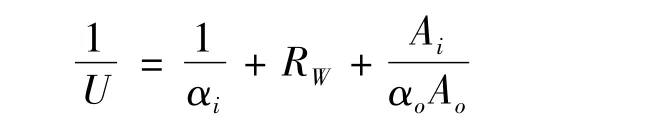

根据机组设计的制冷量和能效比,由厂家提供的压缩机选型手册选择珠海凌达QX-23E030gA旋转式压缩机,单缸,气缸名义工作容积为23.497cm3。查厂家提供的压缩机性能曲线取不同的蒸发温度和冷凝温度下压缩机的实测制冷量和功率共30组数据进行建模计算,在机组设计工况冷凝温度为52℃,蒸发温度为5℃,过冷度12K,过热度5K下计算结果如表1。

图3 系统原理图

表1 压缩机建模软件计算数据表

由压缩机建模拟合数据可知在设计的冷凝温度和蒸发温度下,选择的压缩机冷量及能耗可满足设计要求。

2.3 冷凝器的设计

1.5HP风管送风式空调器冷凝器为风冷翅片管式换热器,根据外机壳体,风机风量,总换热量,设计的冷凝温度等参数选择冷凝器U管长度,管径,管排数,管间距,翅片型式,翅片间距等参数。冷凝器总散热量可按照已选择的压缩机功率范围以及机组设计的名义制冷量进行估算。设计的冷凝器结构参数如下:冷凝器长度780mm,铜管排数为1排,每排管数为20根,管间距25.4mm,排间距22mm,换热管类型为螺旋槽强化管,铜管外径9.65mm,铜管壁厚0.3mm,翅片类型为百叶窗片,翅片间距为1.6mm,翅片厚度为0.102mm,冷凝器分路数为2路。把冷凝器结构参数以及设计的冷凝器温度,风机风量,冷凝器分路等参数代入到冷凝器仿真软件中进行计算得出换热量为5381.7W,冷凝温度为52.14℃,满足设计需要。

2.4 毛细管的设计

根据制冷系统循环的制冷剂实际流量以及设计的高压和低压值,选择毛细管管径1.63mm,利用仿真软件进行计算得出毛细管长度值为823mm。

2.5 蒸发器的设计

1.5HP风管送风式空调器蒸发器也是冷风型翅片管式换热器,根据设计的制冷量和蒸发温度对蒸发器结构参数进行设计选择。初步确定蒸发器的结构参数如下:蒸发器长度642mm,铜管排数为3排,每排管数为12根,管间距19.05mm,排间距11.4mm,换热管类型为螺旋槽强化管,铜管外径5.3mm,铜管壁厚0.2mm,翅片类型为百叶窗片,翅片间距为1.5mm,翅片厚度为0.102mm。确定了蒸发器基本结构参数,再选择最佳的分路数,初步确定蒸发器分路数为2路、4路、6路,通过仿真计算择优选择。

通过蒸发器仿真软件计算得出2路换热量为2470.3W,4路换热为3559W,6路换热量为4020.6W。计算结果表明6路换热量最佳,此蒸发器可满足设计要求。

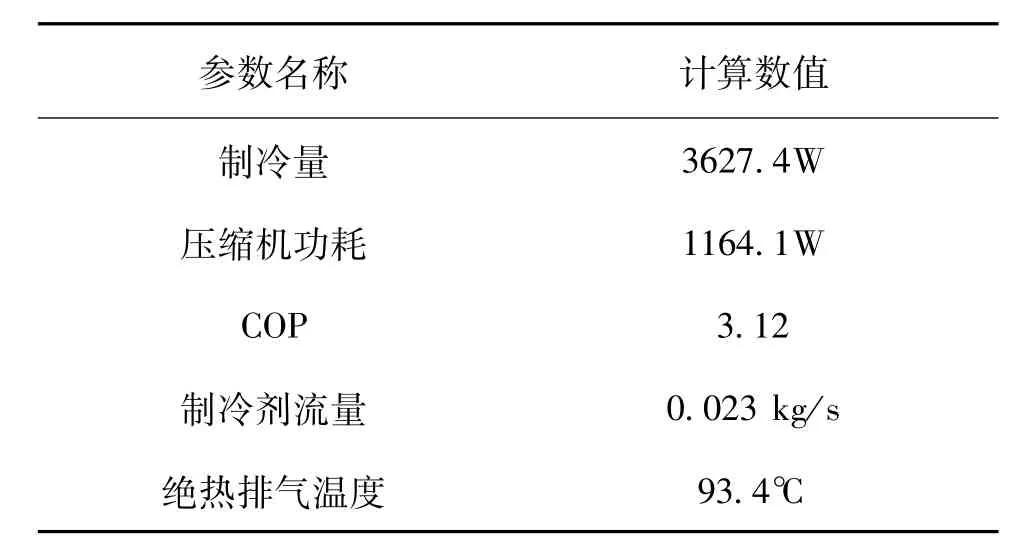

2.6 制冷系统仿真计算结果

通过GREATLAB仿真软件对压缩机,冷凝器,蒸发器,节流毛细管四个部件进行仿真模拟建模设计,输出子模型文件。把子模型文件代入到制冷系统仿真模块对整个制冷系统进行仿真模拟计算,得出蒸发器流路数为2路,4路、6路的制冷系统仿真计算值,如表2。制冷系统各个模块的仿真调整因子参照经验值,压缩机流量调整因子为0.91,压缩机功率调整因子为1.09,排气温度调整因子为0.78,冷凝器换热系数调整因子为0.82,蒸发器换热系数调整因子为1.28。

3 仿真结果的实验验证及分析

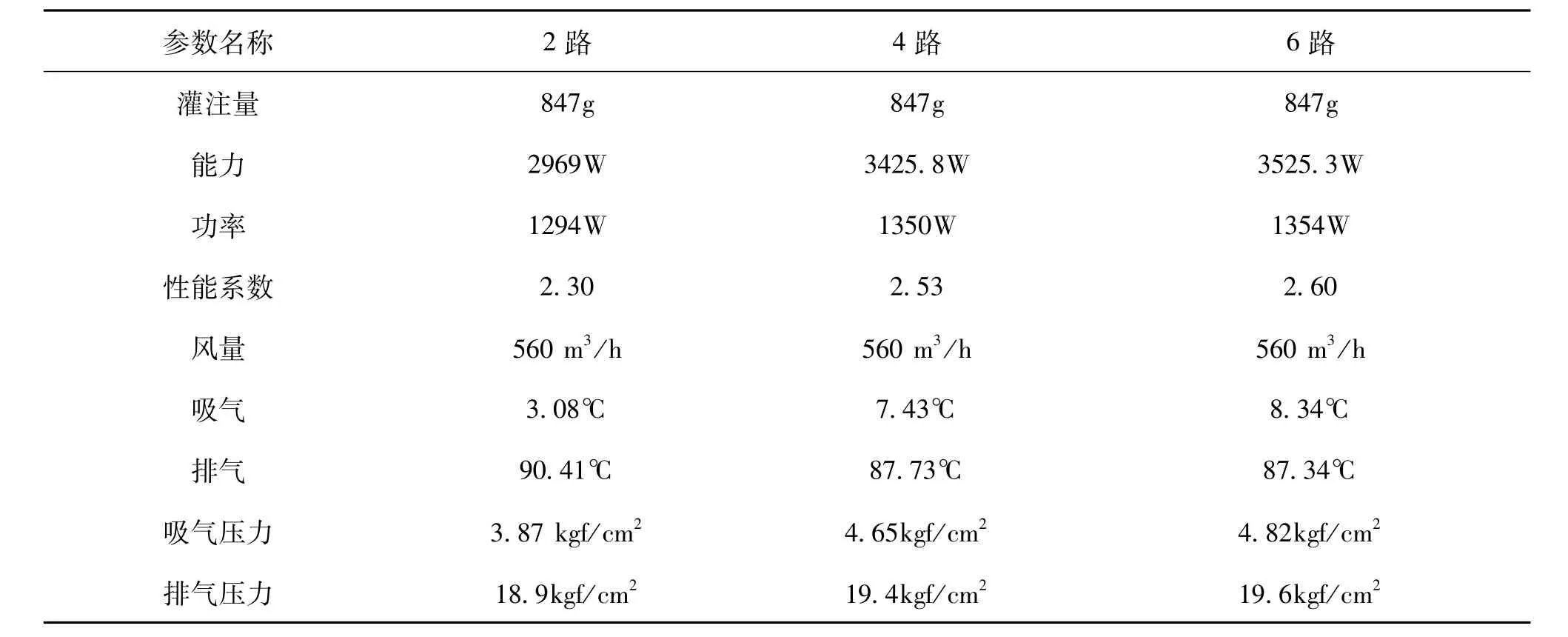

3.1 实验验证

按照GREATLAB仿真软件对压缩机的选型设计、冷凝器的设计、蒸发器的设计和毛细管的选型设计,试制一套1.5HP风管送风式空调机组,灌注量为850g,上焓差实验台进行名义制冷量测试。测试目标:制冷量≥3500W,冷凝温度≤53℃,蒸发温度≥5℃,排气温度<90℃。分别对风管内机蒸发器分路数为2路,4路,6路进行名义制冷测试,匹配节流毛细管管径和长度。为保证实验数据的可靠性,每一次测试在工况稳定的情况下机组稳定运行2h保存数据。

表2 系统仿真计算结果

3.2 实验数据分析

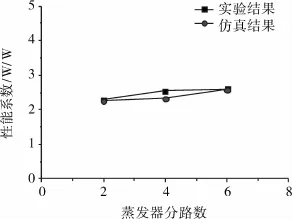

通过匹配风管内机分液毛细管以及风管外机节流毛细管使不同蒸发器分路数的能力达到最佳,实验结果见表3。将实验结果与仿真结果的数值进行对比,绘制不同蒸发器分路数下制冷量的实验结果与仿真结果对比图,功率的实验结果与仿真结果对比图以及能效比的实验结果与仿真结果对比图,如图4至图6。

由图可以看出,制冷量的实验值与仿真值误差在1%~5%之间,功率的实验值和仿真值误差在5%~8%之间,性能系数的实验值和仿真值误差在1%~7%之间。仿真模型的建立都是基于一定的假设和简化条件的,这些假设和简化条件导致了理论计算和实际情况存在着一定的误差,GREATLAB仿真软件为了弥补这种不可避免的误差扩大化,为每个子模型设计了调整因子,这些调整因子 (如压缩机流量调整因子,冷凝器换热系数调整因子等)能够帮助仿真模型尽量缩小与实际情况的误差。

表3 实验验证结果

图4 制冷量仿真计算值与实验值对比

图5 功率仿真计算值与实验值对比

图6 性能系数仿真计算值与实验值对比

实验结果表明:只要能够正确的估算出换热器实际的换热系数,摩擦系数以及压缩机实际的容积效率等参数,仿真模拟软件是能够计算得到准确的结果,用以指导实际的制冷系统设计。

4 结论

利用GREATLAB仿真软件对1.5HP风管送风式空调机组制冷系统进行设计,实验验证结果表明合理的对GREATLAB仿真模型的各调整因子进行标定,可以把仿真值与实验值的误差控制在5%以内。各个子模型的调整因子值可以通过实验值不断进行标定、总结、积累形成一个调整因子库方便以后进行仿真模拟设计时随时调用。制冷系统的仿真应用在国内企业现阶段还处于初级阶段,主要目标是减少实验量,而不是取代实验。随着仿真技术的不断发展,仿真模拟与实验相结合的技术研发模式也将继续的完善、进步,为制冷系统的优化设计提供强有力的技术保障。

[1]黄虎,李奇贺,袁冬雪,等.风管送风式空调 (热泵)机组制冷运行的实验分析 [J].南京师范大学学报(工程技术版),2007,7(2):29-32

[2]陈芝久,阙雄才,丁国良.系统热动力学 [M].北京:机械工业出版社,1998

[3]丁国良,张春路.制冷空调装置仿真与优化 [M].北京:科学出版社,2001

[4]黄虎,李奇贺,袁冬雪,等.风管送风式空调 (热泵)机组制冷运行的实验分析 [J].南京师范大学学报(工程技术版),2007,7(2):29-32

[5]陈芝久,阙雄才,丁国良.系统热动力学 [M].北京:机械工业出版社,1998

[6]丁国良,张春路.制冷空调装置仿真与优化 [M].北京:科学出版社,2001

[7]丁国良,张春路.制冷空调装置智能仿真 [M].北京:科学出版社,2002

[8]AHRI.ANSI/AHRIStandard 540-Standard For Performance Rating of Positive Displacement Refrigerant Compressors and Compressor Units[M].Air-Conditioning,Heating,and Refrigeration Institute.2004

GREATLAB Simulation Software Applied in the Design of Duct Type Air Conditioner

LIU Yuanyuan,WANG Cheng,ZHOU Yachen

(Gree Electric Appliances,Inc.of Zhuhai,Zhuhai519070,China)

The GREATLAB simulation software is applied in designing the duct type air conditioner with 1.5 HP capacity.An emulated design towards four main parts of the refrigeration system,i.e.compressor,condenser,evaporator and throttling capillary,is performed to have a simulating calculation.After getting and verifying the parameters of cooling capacity,power,suction and discharge temperature and pressure etc.under nominal conditions,the deviation of cooling capacity between under nominal and simulated condition is found and should be within 5% .The result shows that the GREATLAB simulation softwarewill contribute to the design of air conditioning unit,and also,it can be taken as an effective tool for developing and optimizing the commercial air conditioner.

Simulation;Numericalmodel;Refrigeration system;Duct type air condition

TU831[文献标示码]A

10.3696/J.ISSN.1005-9180.2015.03.011

ISSN1005-9180(2015)03-059-06

2014-11-25;

2015-1-5

刘媛媛,女。研究方向:暖通制冷。Email:550933138@qq.com