350 MW超临界空冷机组高背压循环水供热方案简析

2015-04-24李尚华李洪生韩玲

李尚华,李洪生,韩玲

(1.国网能源伊犁煤电有限公司,新疆 伊宁 835000;2.山东泓奥电力科技有限公司,济南 250101)

0 引言

350 MW热电联产机组为超临界、一次中间再热、单轴、双缸双排汽、抽汽凝汽式直接空冷汽轮机,额定功率为350 MW,主蒸汽流量(额定工况)为1044.996 t/h,主蒸汽阀前额定温度为566℃,再热蒸汽流量(额定工况)为892.350 t/h,背压为12.5 kPa,汽轮机热耗为8454.4 kJ/(kW·h),额定采暖抽汽量为480 t/h,最大采暖抽汽量为550 t/h。在常规空冷机组设计中,空冷岛乏汽余热属于低品位热源,直接向环境释放会造成巨大的能源浪费,而且对环境保护也有负面影响。

1 高背压供热技术方案简述

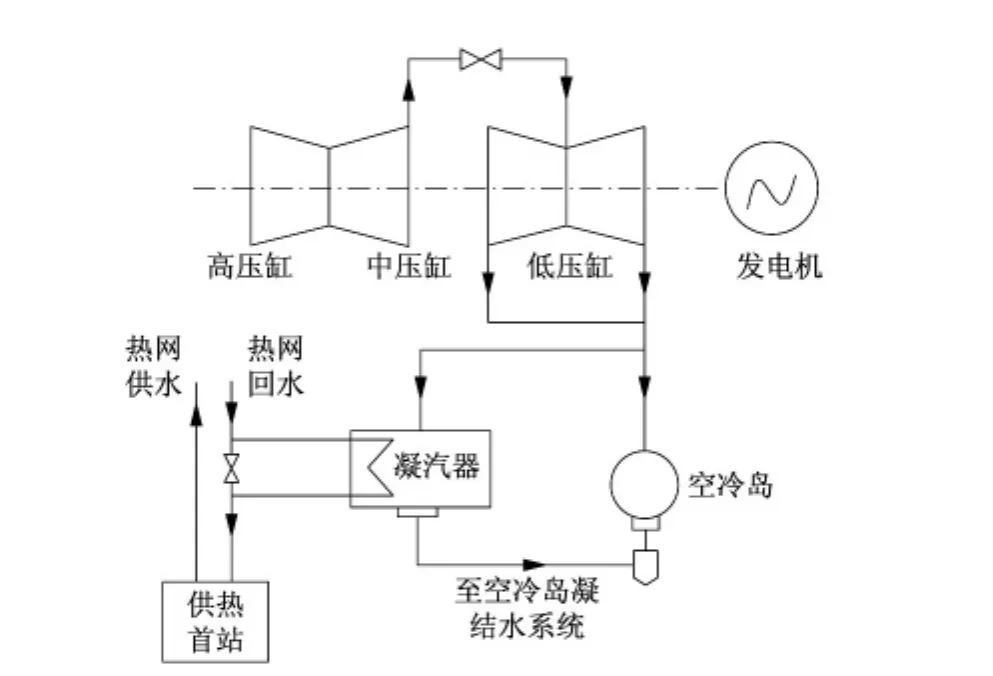

根据国网能源伊犁煤电有限公司(以下简称伊犁煤电公司)空冷机组的设计特点,制订空冷机组直接高背压供热技术方案。为提高供热能力和供热安全性,供热期汽轮机高背压供热工况运行,2台机组采用“一抽一背”运行方式,每台机组配置供热凝汽器。空冷岛全部停运,预留几列空冷岛处于备用状态,防止机组背压升高。利用供热凝汽器吸收汽轮机乏汽余热加热热网循环水,机组抽汽进行二次加热,满足热网供水温度要求,实现冷源损失全部回收。在非供热期间切除供热凝汽器,开启空冷岛对汽轮机排汽进行冷凝,汽轮机纯凝工况运行。运行系统如图1所示。

2 高背压供热技术在电厂的应用

2.1 供热凝汽器系统改造

伊犁煤电公司空冷机组原设计为汽轮机排汽全部进入空冷岛,这部分乏汽属于低品位热源,直接向环境释放浪费大量能源。为了实现冷源损失为零,全部回收低压缸的排汽用来加热热网循环水,增加供热凝汽器回收排汽余热,设计换热面积约12000 m2、承压0.8 MPa的不锈钢管束。根据机组额定供热工况下的排汽参数,设计热网循环水流量和进凝汽器回水温度。设计高背压为33 kPa,对应饱和温度为71.3℃,凝汽器端差按3℃计算出凝汽器热网循环水温度。

图1 运行系统

2.2 汽轮机低压缸系统改造

伊犁煤电公司空冷机组汽轮机原设计背压为12.5 kPa,而高背压工况背压为33.0 kPa。为了保证叶片的安全性,既要保证压力不超过33.0 kPa,也必须保证低压缸排汽有足够的流量,当压力提高或排汽量减少,凝汽器压力可能超过33 kPa时,低压缸末级及次末级叶片安全性会受到威胁。设计中增加防颤振措施:增加防颤振软件,随时监测运行工况防止进入颤振区;一旦进入颤振区,在紧急状态下开启备用空冷岛,使机组背压降低、排汽流量增大,确保机组安全运行。

2.3 凝结水精处理的系统改造

常规机组凝结水精处理采用3×50%除铁过滤器+3×50%高速混床处理系统,2台机组共用1套混床体外再生装置。除铁的前置过滤器滤芯和高速混床的树脂耐温性不高,一般在50℃以下。伊犁煤电公司规划建设2×350 MW热电联产机组的配套锅炉为超临界直接空冷直流炉,给水水质要求高,凝结水需全部进行精处理。该机组在冬季供热工况下长期运行在背压33.0 kPa下,凝结水温度达到71.3℃,常规的凝结水精处理系统无法正常运行,需根据机组实际运行情况对凝结水精处理系统进行耐高温优化设计。选择新型凝结水精处理前置过滤器滤芯和耐高温80℃以下的高速混床耐高温树脂;优化凝结水精处理混床及内部水冒结构、胶板材料,避免出现混床漏水及压差增高等问题;优化设计再生系统配置和运行指标,满足直流锅炉对水质的要求。每台机组设置3台高速混床和1套再生分离系统,采用1机1套再生系统运行耐高温树脂,其树脂运行周期一般在4~5 d,完全能够满足高背压机组对凝结水精处理树脂失效再生的要求,实现树脂的循环利用。

2.4 热网循环水系统改造

根据机组实际情况,空冷机组直接采用高背压供热方式运行时,要求供热面积不小于1250万m2,方能取得较好的经济效益。设计新上2台供热机组,由于供热面积的限制,采用“一抽一背”的方式运行,一台机组高背压供热方式运行,另一台机组按抽凝方式运行,进行调峰操作。热网循环水供热管道初步设计为DN 1200mm,设计循环水流量为11000t/h,最大为12000t/h。而实际高背压供热方式运行时,如果回水温度在50℃以上,则要求热网循环水量不低于13000 t/h,否则就不能把低压缸排汽热量全部带走,影响末级叶片的安全性。因此,在不改变原有供热设计的基础上,采用DN 700 mm的管道就近并联部分供热区域,增加热网水流量。

2.5 给水泵汽轮机的系统改造

给水泵汽轮机采用单独凝汽器,原设计背压为4.9 kPa,此部分热量如果不回收,则损失热负荷约为51MW。如果将给水泵汽轮机排汽进入供热凝汽器,需要给水泵汽轮机排汽能够在纯凝工况低背压和供热工况高背压2个工况下都能正常运行,由汽轮机厂家进行设计,要求纯凝工况效率不低于82%,供热工况效率不低于81%。

2.6 热网循环泵的系统改造

高背压工况新增热网循环泵采用汽泵拖动,汽源选择五段抽汽。为了保证汽泵的驱动汽源,必须保证足够的抽汽量。在温暖天气,热网回水温度较低时,这部分抽汽进入首站加热热网水,造成回水温度升高,从而排挤低压缸排汽,影响发电,造成机组整体经济性下降,因此要根据天气情况进行工况调整。

2.7 热控系统改造

高背压工况下新增供热凝汽器及热网循环水系统的电动阀门纳入各自单元机组的分散控制系统(DCS),采用集中控制方式,在集中控制室通过机组DCS操作员站,实现对所有高背压供热相关设备进行监视和控制。

2.8 开式冷却水系统改造

校核高背压运行工况下开式冷却水系统是否满足要求,如不满足,可取邻机冷却水,经过冷却加热后再回到临机系统。

2.9 安全系统的设计

在高背压工况下,为保证汽轮机安全,防止越限运行造成机组末级及次末级叶片进入颤振区,需要增加防颤振报警软件。机组出现非正常工况时,可以开启备用空冷岛,保证汽轮机安全。防颤振报警安全系统可以接入DCS或者设置单独报警监视器。

3 高背压供热技术在电厂应用的可行性

伊犁煤电公司根据伊宁市供热负荷存在巨大缺口的实际情况,在初步设计的基础上,采用高背压循环水供热节能技术是十分必要的。此项节能技术改造在降低机组煤耗和减少二氧化硫、氮氧化物等废气排放方面能够取得显著的环保和社会效益,在供热季可取得可观的经济效益。

2台机组按“一抽一背”方式运行,高背压供热工况、锅炉蒸发量为1 126.4 t/h时,对外供热量为480.3 MW,发电功率为311.5 MW,通过相邻机组抽汽加热,抽汽量为550 t/h时,可以把热网循环水加热到最高为109℃。2台机组额定抽汽时最大发电量为607.9 MW,对外设计供热量为822.8 MW,比现有初步设计供热能力增加137.8 MW,可缓解伊宁市热源紧张的局面。