火车入厂煤采制样装置机械结构优化设计

2015-04-24孙永

孙永

(华电江苏能源有限公司句容发电厂,江苏 句容 212413)

0 引言

火电厂中燃煤费用占发电成本的70%左右,随着煤炭采购的市场化,煤质管理显得越来越重要[1-3]。煤质管理的一个基本要求是化验结果应真实地反映煤质,而理论上,采样不合理对煤质检验总误差的影响极大,样本的代表性决定了煤质检验的准确性。目前,靠铁路运煤的电厂大多采用了自动采样装置,进一步提高采制样装置的可靠性及稳定性、提高装置的投用率显得尤为迫切。

本文结合某电厂QCZ-Ⅰ型火车入厂煤采制样装置的改造情况,对在QCZ-Ⅰ型装置基础上改进而成的QCZ-Ⅲ型火车入厂煤采制样装置的结构、系统功能、特点以及在装置研制开发、改造过程中所碰到的技术难点、改进措施等进行了简要分析与阐述。

1 概述

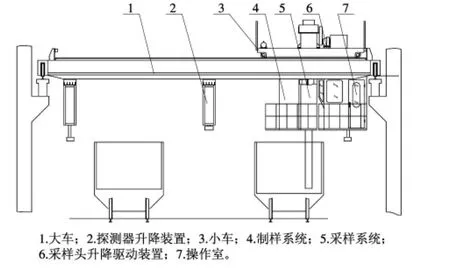

QCZ型火车入厂煤采制样装置是一种具备采样和制样功能的全自动机械化采制样装置。该装置涉及机电一体化过程中的机械、电气、气动、计算机控制4个方面的技术,另外还需考虑生产现场的工艺要求,因此,系统各方面必须具有较高的可靠性及较好的协调性。QCZ-Ⅲ型火车入厂煤采制样装置是在QCZ-Ⅰ型装置基础上改进、研发而成的,主要性能参数见表1[4],整体结构如图1所示。

2 机械结构的设计与优化

机械部分是装置整体性能及运行可靠性得以保证的重要基础,各机械部件设计的合理性及适用性将直接关系到整机运行的可靠性及设备寿命,是整个装置设计中尤为重要的一环。

表1 主要性能参数

图1 QCZ-Ⅲ型入厂煤采制样装置结构示意

2.1 总体结构

采制样装置由大车、小车、采样系统、制样系统、操作室、气压系统、计算机及电气控制系统组成(如图1所示)[4-7],由计算机实现自动程序控制,采样点位由红外探测器和光电编码器探测定位,按照子样提取→煤样均匀传送→破碎→缩分→集样→余煤自动弃除的工艺过程采、制煤样。大车可沿大车轨道纵向运行,小车上悬挂着采样系统、制样系统,可沿大车大梁上的小车轨道横向运行,小车上的采样头可上下垂直运行,从而可对煤车车厢内任意点进行采样。

采制样装置为桥架式结构,因此整台设备的总体布置是否合理将会影响装置的稳定性和运行寿命。QCZ-I型装置的操作室同小车固定在一起随小车移动,一方面增大了桥架的整体载荷,另一方面会使整机的振动加大。为此,优化了整台设备的总体布置方式:操作室改为固定布置,减小了电气控制设备的振动,增强了系统的可靠性;另外,为了便于运行人员观察采样过程,将采样头布置在靠近操作室的一侧,从而使整个结构布置达到最优。

2.2 大车系统

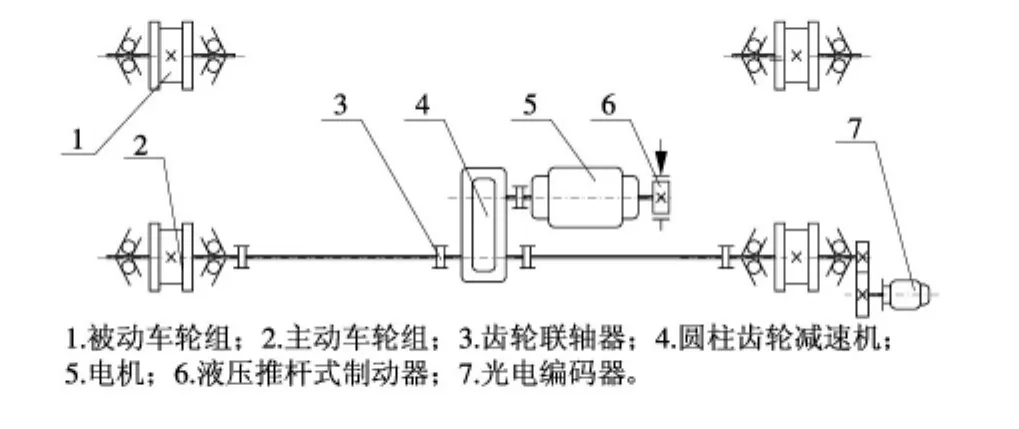

大车为箱形桥架式结构,采用螺栓连接,端梁上装有主动车轮和被动车轮,大梁上设置有小车运行轨道。大车行走由2套独立的传动机构分别进行驱动,传动机构由绕线式电机、圆柱齿轮减速机、液压推杆式制动器及柱销联轴器组成(如图2所示)。大车的1只车轮上安装的光电编码器及大车右侧大梁下安装的2对对射式布置的红外线探测器,用于对大车进行行走定位,其原理为:大车行走中,当红外线探测器对射轴线被车厢遮挡时,可编程序控制器接收到此信号,即开始接收光电编码器的脉冲信号,对大车纵向行程进行计数,当达到程序中预设的计数值时,停止大车行走,从而达到对大车定位的目的。

图2 大车传动示意

每节煤车采样点纵向距离的确定以该节车厢的头部为基准(车厢头部的确定由取样方向而定:由东往西取样,东端为头部;反之,西端为头部)。原设计中该基准的确定由反射式超声波探测器来实现,利用两车联接处的空挡对声波无反射及车厢旁板对声波的反射来判断定位[1]。但在实际试验中,由于车厢板的完整情况不同且高低不平,对声波反射强度的影响很大,致使大车的纵向定位经常发生误判断而造成定位不准。为此,改用了对射式红外探测器来代替原有装置,实践证明,其工作可靠、定位准确。

2.3 小车系统

小车为整体箱形框架结构,上面悬挂有采样、制样系统。小车行走由1套传动机构集中驱动,传动机构由电机、立式圆柱齿轮减速机、液压推杆式制动器及齿轮联轴箱组成,小车车轮上安装的光电编码器用于小车定位[4],小车传动示意如图3所示。

图3 小车传动示意

装置改造中,为了提高小车制动的可靠性及定位的精度,将小车的制动器由原来的ø 100 mm交流制动器改成ø 160 mm的液压推杆式制动器,效果良好。

2.4 采样系统

采样系统由采样头、采样头升降传动机构、框架、导向机构、安全限位机构及管线拖链组成。

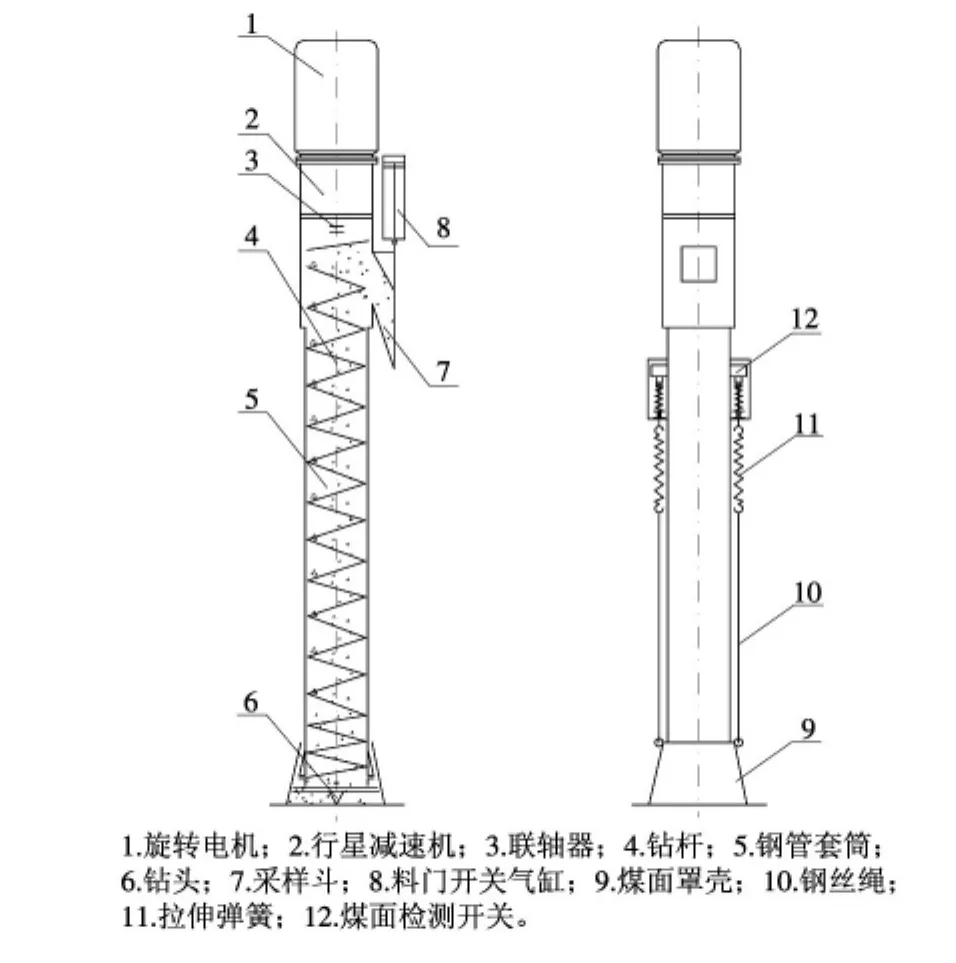

2.4.1 采样头

采样头是整个装置的关键部件,根据螺旋垂直输送物料原理设计,为螺旋钻取式结构,适用于煤面以下较大深度及全断面采样[8]。采样头由旋转电机、行星减速机、联轴器、螺旋钻、钢管套筒、煤面探测开关、储料斗和料门开关气缸等组成(如图4所示)。钻头主体采用合金钢,刀刃采用高速钢,具有耐磨损、强度高、能破碎大煤块甚至石块的特点。螺旋钻由钻杆、螺旋片和钻头构成,外面由钢管套筒护定,可使煤样沿螺旋叶片提升到位,并提高螺旋钻的刚度。

采样头所采的原煤向上提升送入进料口后,又经水平输送进入破碎机,所采用的输送均为螺旋输送方式[9]。输送量的计算说明如下。

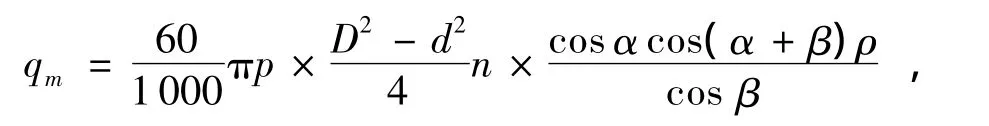

理想状况下,假设螺旋输送无空隙,煤样与螺旋片之间无轴向滞后,则螺旋输送煤量qm(kg/h)为

式中:D为螺旋体外径,m;d为螺杆直径,m;p为压力螺旋体最后一圈螺距,m;n为螺旋体转速,r/min;α为终端压力螺旋面的平均螺旋角,(°);β为物料对钢的摩擦角,(°);ρ为物料单位堆积密度,t/m3。

图4 采样头传动示意

实际上,输送不同的煤样体时,需要选择最合适的充满系数Kd,充满系数太大或太小都不能保证送煤样的稳定性;另外,螺旋体螺旋面与煤样之间摩擦因数较小,存在一定的滑移,需引入轴向滞后系数Kh来修正;当输送螺旋体倾斜呈一定角度时,还需考虑倾斜对送煤样的影响,用倾斜输送系数Kt加以修正:因此,实际螺旋输送机给煤样量为

原采样头旋转矩偏小,如遇来煤中块煤较多、煤层密实、温度较高或来煤黏性偏大等情况时,采样头的11 kW主传动电机常发生过载堵转现象,加大了采样头的扭矩。将电机更换为22 kW后,提高了采样头的钻采能力;另外,通过更换采样头行星齿轮减速机,增大了行星减速机的过载能力。

2.4.2 采样头升降传动机构

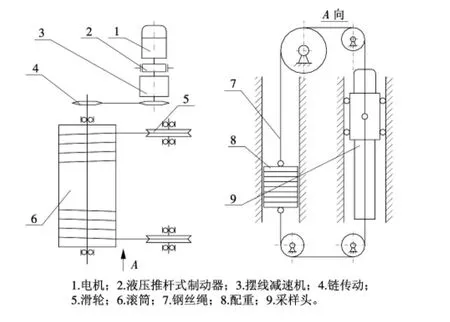

在电气系统的控制下,升降传动机构可使采样头实现如下自动循环工作:快速下降→接触煤面后转慢速下降→停留→再继续慢速下降→快速向上回到原位。整套升降传动机构由电机、摆线针轮减速机、液压推杆式制动器、套筒滚子链、链轮、滚筒、传动钢丝绳、配重及滑轮等组成,如图5所示。

原QCZ-I型采样装置采样头的升降和进采是通过摩擦滚筒驱动和钢丝绳牵引来实现的,若采样中遇到特大矸石或冻结煤层,采样头进采受阻,采样头的进采速度小于摩擦滚筒的驱动线速度,滚筒与牵引钢丝绳之间打滑,导致驱动滚筒和钢丝绳磨损严重。原采样升降传动机构如图6所示。

针对此情况,将2只摩擦滚筒驱动改为1只驱动滚筒驱动(如图5所示),使滚筒驱动线速度与采样头进采速度同步,确保滚筒不打滑;同时,将原采样头升降驱动所采用的滑差电机调速改成变频调速,使采样头的升降进采平稳、可靠。

图5 采样升降传动机构传动示意

图6 改造前采样升降传动机构传动示意

2.5 制样系统

制样系统由破碎机、缩分器、集样器、机架等4个部件组成。

2.5.1 破碎机

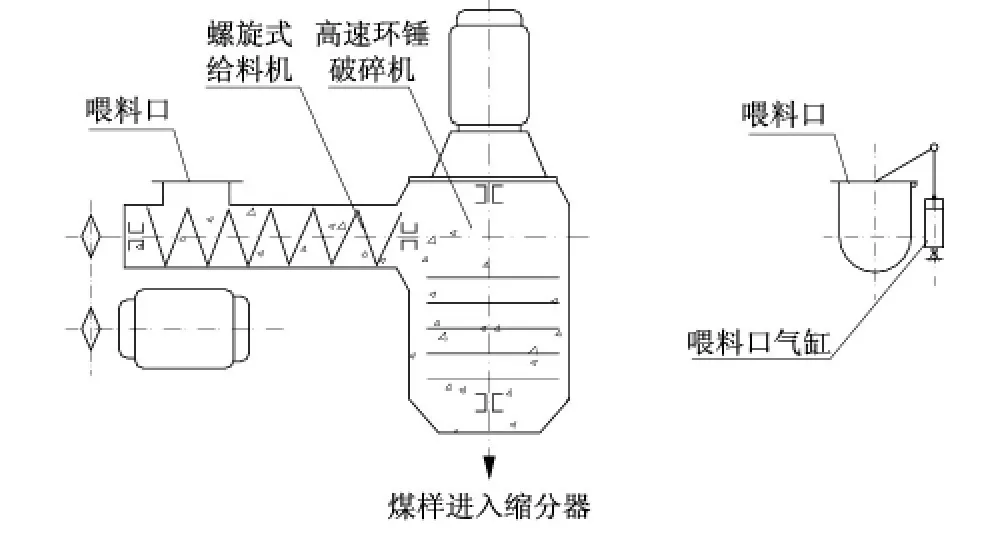

破碎机由螺旋式给料机和立式环锤破碎机组成,如图7所示。

图7 破碎机传动示意

在螺旋给料机头部设有气缸控制的喂料门,采样头将煤样提升到位后,喂料门和采样头上的储料斗开关门同时打开,待煤样全部卸入喂料口后,喂料门立即关闭。一方面可以实现对破碎机均匀喂料,使破碎机负荷不致突然增大;另一方面可以减少破碎时煤样中的水分损失。

2.5.2 缩分器

缩分器通过法兰与破碎机下部法兰连成一体,它是制样系统的主要设备之一,其缩分精度对分析煤样的代表性有着非常重要的影响。缩分器由摆线针轮减速机、行星齿轮减速箱、筒体、余煤排出叶轮、缩分比调节机构、旋转集样斗和弃煤管等组成,如图8所示。

图8 缩分器传动示意

通过计算机对缩分比调节机构中的步进电机进行控制,使缩分比在1/60~1/10的范围内自动无级调节,从而保证每列煤车中不同产地或不同煤种的累积采样量不同,而经破碎缩分后留样量大致相同[6]。在缩分器筒体上设有快开检修门,集样斗由不易黏煤的抛光不锈钢制成,同时在缩分器的筒体上设置了一套振打机构,对集样斗进行振打[5]。

改造试运行期间,常发生集样罐留样量不足甚至留不到煤样的问题,通过专门研究分析,发现问题主要集中在缩分器上。因缩分器结构设计不合理,常常导致堵煤、积煤现象发生,从而影响了缩分及留样效果。为此,对缩分器进行改造,主要包括以下几点(如图9所示):(1)把导向筒A缩短为A',从而为缩分筒的增高提供了空间;(2)把缩分筒B的高度增高为B'的高度,增大了其内壁与水平面的夹角(由原来的60°增大为67°),有利于煤样的通过;(3)把缩分筒B及缩分调节挡板C的形状结构分别改成B',C'所示结构,在同一缩分比要求下,改进后的结构开口D'大于原开口D,有利于煤样通过,减少发生堵塞的几率;(4)为尽量减少或避免缩分筒壁上积煤,将振打锤的数量增加为2个。

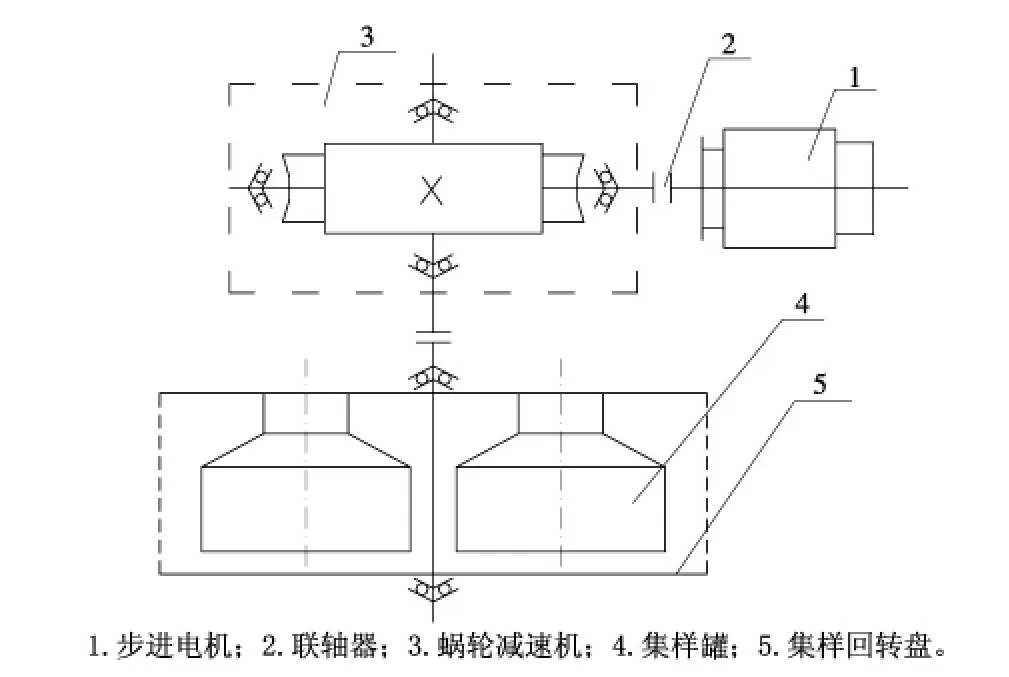

2.5.3 集样器

图9 缩分器改造前、后对比

集样器安装在缩分器下部,与缩分器中的集样斗相连接,它由步进电机、蜗轮减速机、集样盘和6个集样罐组成(如图10所示),可以在1次采样过程中收集6种不同产地或不同煤种的煤样,每个集样罐可存放煤样10 kg。在可编程控制器的控制下,步进电机输出一定的转角,通过蜗轮减速机带动集样盘回转一个相应的角度,让集样罐口对准缩分器中的集样斗,并利用步进电机的锁相特性使集样盘周向定位,从而将不同产地、不同煤种的煤样收集到指定编号的集样罐中。

图10 集样器传动示意

2.5.4 气压系统

在计算机系统控制下,气压系统控制储料斗的卸料门开、闭,螺旋给料机进料门的开、闭以及探测器的升降。气压系统主要由空气压缩机、气阀站A、气阀站B、气缸以及气路管道等组成,如图11所示。

图11 气动系统原理图

3 结束语

火车入厂煤采制样装置是机电一体化程度较高的全自动采制样装置,本文通过对原QCZ-I型装置的系统研究分析,找到了系统存在的设计缺陷及不足,给出了优化、改进方案。该电厂优化、改进后的采制样装置目前已连续运行多年,实践证明,采制样装置整体结构布置合理,各机械部件运行稳定,采样煤种的适用性得到增强,整机的运行可靠性及设备寿命大大提高,满足了电厂燃料科学管理的要求,提供了可靠、准确的煤质检测依据。

[1]别如炜,徐长福.入厂煤机械采制样装置控制系统的研制[J].华东电力,1997(7):39-41.

[2]曹长武.火电厂煤质检测技术[M].北京:中国标准出版社,2006.

[3]曹长武.火电厂煤质监督与检测技术[M].北京:中国标准出版社,2010.

[4]邵晨钟.火车移动机械化采制样系统在济三煤矿的应用[J].山东煤炭科技,2011(2):57-58.

[5]陈冰山,钱超美.MMC型火车用门式煤采样装置的研制[J].煤炭科学技术,2009(10):61-64.

[6]煤炭机械化采样:GB/T 19494—2004[S].

[7]发电用煤机械采制样装置性能验收导则:DL/T 747—2001[S].

[8]袁福全,石晓艳.陡河发电厂火车入厂煤采制样机的应用[J].华北电力技术,2006(12):33-35.

[9]田风,王怀宇.入厂煤机械化采样装置的优化改造[J].华电技术,2011,33(7):52-55.