锅炉水冷壁爆管原因分析

2015-04-24贾少威

贾少威

(大唐集团科学技术研究院有限公司华中分公司,郑州 450000)

0 引言

某电厂#1锅炉为采用法国STEIN公司技术,由西班牙B&W公司生产的W型火焰、亚临界、中间再热、控制循环汽包炉,1998年11月投入商业运行。2015年2月23日,该锅炉因前墙水冷壁发生爆管而停炉,爆管位置为前墙水冷壁炉右数第141根管向火侧,标高约19.0 m。爆管处水冷壁为光管,材质为TU48-C(相当于国内20MnG),规格为 ø 38 mm×5.60 mm。爆管上方水冷壁为内螺纹管,材质为TU15CD2-05(相当于国内12CrMoG)规格为ø 38 mm ×4.77 mm。

1 现场检查情况

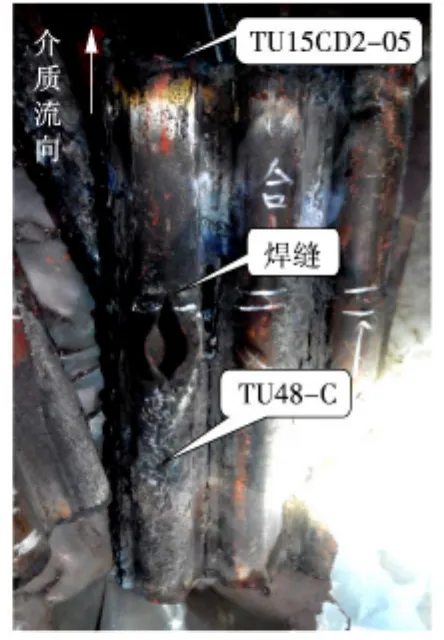

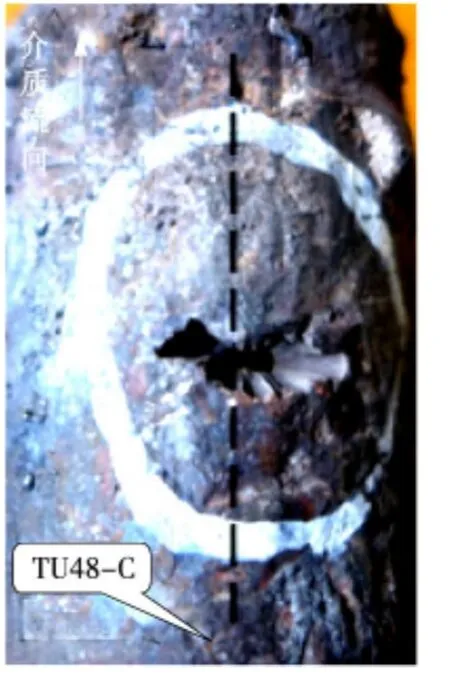

现场检查发现,前墙水冷壁炉右数第141根管标高约19.0 m处有一爆口(如图1所示),同一根管前墙冷灰斗水冷壁标高约17.5 m弯头下方500 mm有一爆口(如图2所示);前墙冷灰斗水冷壁炉右数第106根管标高约17.5 m弯头下方300 mm处有一爆口(如图3所示);前墙冷灰斗水冷壁炉右数第122根管标高约17.5 m弯头下方400 mm处有一爆口(如图4所示);其他爆口均为吹损所致。

前墙冷灰斗水冷壁炉右数第106~141根管范围内,距离标高17.5 m的弯头约600 mm的范围内多处管子存在宏观横向裂纹,横裂区域如图5所示,典型裂纹形貌如图6所示。

图1 爆口宏观形貌

图2 泄漏口1宏观形貌

图3 泄漏口2宏观形貌

图4 泄漏口3宏观形貌

图1所示爆口位于TU15CD2-05内螺纹管(ø 38 mm×4.77 mm)和TU48-C光管(ø 38 mm ×5.60 mm)焊缝下方的TU48-C向火侧,开口很大,呈喇叭状,边缘明显减薄,最薄位置厚度约2 mm,符合短期过热特征;爆口最大处外壁表面存在沿管子长度方向的“树皮纹”,又符合长期过热特征。爆口上方20 cm处直径39.0 cm,下方20 cm处直径39.8 cm。图2~4所示的爆口均位于TU48-C光管(ø 38 mm×5.60 mm)向火侧,横向破开且张口较小,呈缝隙状,爆口附近管子未见明显变形和减薄,附近管子表面覆盖有较明显的氧化皮。

图5 前墙冷灰斗水冷壁横裂区域

图6 宏观裂纹形貌

2 实验室检查情况

2.1 宏观检查

前墙冷灰斗水冷壁炉右数第106,122,141根管及第118~120管子向火侧表面均有很明显的砸伤痕迹,且有多处补焊痕迹。打磨前墙冷灰斗水冷壁炉右数第120根、第122根、第141根表面后分别进行渗透检测,发现向火侧表面均存在密集的、相互平行的横向裂纹,裂纹长短不一,典型缺陷如图7所示,背火侧没有裂纹缺陷。

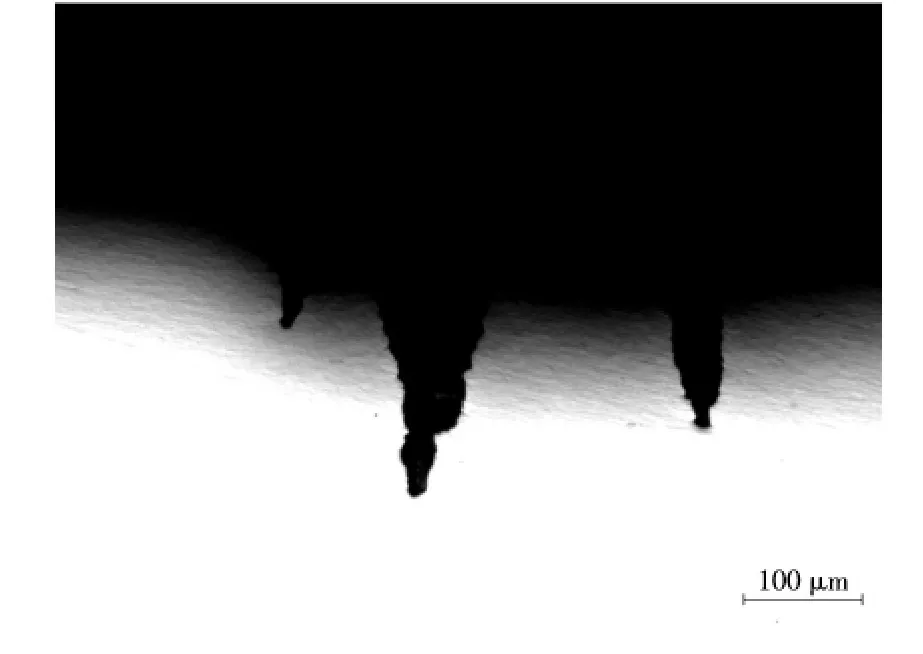

前墙冷灰斗水冷壁炉右数第106,122,141根管的破口特征类似,对第122根管破口沿图4中虚线所示位置剖开,发现向火侧存在多条垂直于表面的裂纹,裂纹开口较大,裂纹平直,头部稍尖,如图8所示。

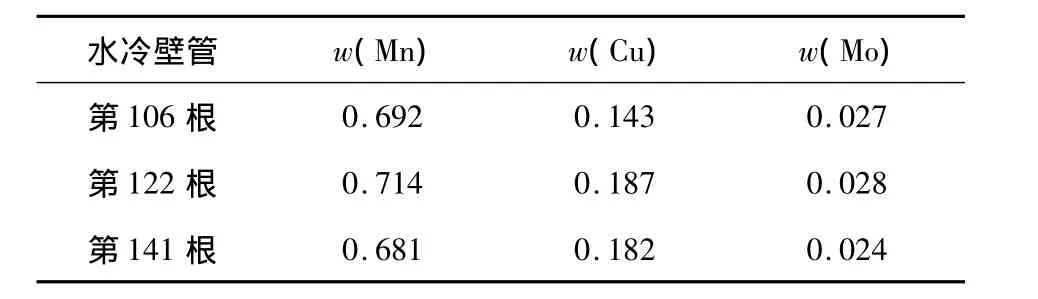

2.2 光谱分析

对泄漏的前墙冷灰斗水冷壁炉右数第106,122,141根管进行光谱分析(设计材质为TU48-C),成分符合设计要求,见表 1。检测依据:NF A49-213-1990《钢管高温用非合金钢和钼合金钢与钼铬合金钢制无缝管带标准公差的尺寸交货技术条件》标准中TU48-C要求w(Mn)=0.60% ~1.30%,w(Cu)≤0.25%。

图7 前墙冷灰斗水冷壁炉右数第120根试样向火侧

表1 水冷壁管光谱分析结果 %

2.3 金相检验

图9 图1所示爆口组织形貌

对图1所示爆口沿横截面取样进行微观检验,发现爆口及附近组织为完全相变后组织,爆口有大量蠕变孔洞,如图9所示。对图2所示爆口进行微观检验,其组织为铁素体+珠光体+碳化物,珠光体有一定的球化,爆口附近组织为铁素体+珠光体,如图10所示。对表面裂纹处进行金相检验,检验结果表明:裂纹平直,头部略尖,裂纹内部充满灰色的氧化或腐蚀产物,裂纹均穿晶扩展,如图11所示。

图10 图2所示爆口组织形貌

图11 图7所示外壁裂纹微观形貌

3 原因分析及建议

(1)前墙水冷壁炉右数第141根管标高约19.0 m处的过热爆口是造成此次停炉的直接原因,从爆口特征来看,具有长期过热和短期过热的特征。引起过热的原因为同根管标高17.5 m弯头下方500 mm处存在爆口,爆口较小时,管内向上的介质流速减缓,爆口上方热负荷较高位置产生长期过热,随着爆口的扩大,管内向上的介质大量减少,从而造成了标高19.0 m的同根管子短期过热爆管。

(2)根据前墙水冷壁炉右数第106,122,141根管子的爆口特征,爆口附近向火侧密集的、相互平行的横向裂纹以及裂纹的微观特征,可判定裂纹为热疲劳裂纹,爆口是由热疲劳裂纹发展而产生的。热疲劳指材料在加热、冷却的循环作用下,由于交变的热应力引起的破坏[1]。从现场检查的情况来看,冷灰斗水冷壁炉中心靠右区域距离前墙约600 mm范围内的管子多处出现宏观的横向裂纹,该区域内管子上方正对燃烧器,管子表面因掉焦砸伤情况突出,热疲劳裂纹首先从这些损伤的薄弱部位产生并发展(如图6所示)。宏观裂纹的区域特征表明,该区域在运行过程中存在明显的温度波动(如火焰中心偏移等),且形成这种裂纹的应力循环次数一般较少[2]。检修人员对后墙水冷壁同样位置进行了宏观检查,未发现图6所示的宏观裂纹,目前无法排除是否也存在宏观难以发现的热疲劳裂纹,建议利用检修机会进行相应的检查。

建议尽快查找引起水冷壁管热疲劳的原因并对存在热疲劳裂纹的水冷壁管应进行更换。

[1]郑修麟.材料疲劳理论与工程应用[M].北京:科学出版社,2013.

[2]车丹.W型火焰锅炉燃烧特性的研究[D].太原:太原理工大学,2006.