高温超导电缆绝缘层材料及绝缘厚度基本设计原理

2015-04-23王醒东

随着电力需求的增加,电网扩容遇到的一系列瓶颈,高温超导电缆尽管还远未到产业化的地步,但正逐步成为一种新型的尤其是适用于短距离的输电方式。高温超导电缆的基本结构包括:支撑体、超导输电层、电气绝缘层、屏蔽层、隔热层及护套[1]。绝缘层作为整根电缆的电压载体,对高温超导电缆的电性能及寿命有重要影响。因此,对其使用的常规绝缘材料及设计原理进行了解非常有必要,使高温超导电缆体现更好的稳定性与安全性,发挥高温超导电缆的最大优势。

一、材料的绝缘老化

绝缘层材料在使用一定年限后,因电场、应力、温度与湿度等因素的影响,性能会出现劣化,绝缘材料性能的劣化会直接影响电缆的性能,最终导致电缆绝缘失效,这种现象称为“绝缘老化”。电老化、热老化和机械老化是绝缘老化中最为主要的3种表现方式。

1.电老化

电老化是指在电场的长期作用下,导致绝缘材料发生的老化,主要包括由局部放电与电树枝引起的老化。

局部放电是电力设备绝缘材料在电场作用下局部范围内发生的放电现象[2]。绝缘材料本体中含有杂质、裂纹、空隙以及电场分布极不均匀时,容易产生局部放电。在高能电子的冲击下,每次放电都会引起绝缘材料物理或化学的变化,最终导致绝缘材料发生老化甚至击穿。此外,局部放电还会导致绝缘介质损耗的增加。局部放电发生时,短期内可能对电气设备不会有影响,但随着时间的增加局部放电对绝缘的危害将逐渐增加。

固体绝缘材料被高压电场击穿后,会发现类似于树枝状分布的击穿痕迹,又称之为“电树枝”。在电场的持续作用下,电树枝会不断延伸,形成极小的裂纹或中空管,从而导致材料的电性能劣化。树枝状放电也是局部放电的一种。

2.热老化

热老化指的是绝缘材料在热量的作用下导致的电性能的劣化,本质上属于化学老化。热老化中热量的来源主要有外部环境、设备产生的升温、放电导致的热量的变化。目前,通常采用高分子材料作为绝缘材料,在热量的作用下,高分子材料容易发生化学反应,主要是氧化反应,为了抑制化学反应进行,提高材料的使用寿命,最常规的做法是在高分子材料中添加满足要求的添加剂。研究表明,热老化除了导致绝缘材料电性能下降外,还会降低绝缘材料的机械性能。

3.机械老化

机械老化是电缆在制造、安装、运行過程中受到各种机械应力的作用而导致的老化。绝缘材料在机械力的作用下,可能会产生各种微观裂纹,这些裂纹有可能成为局部放电的引发点,最终导致绝缘材料失效,导致电气设备故障。

以上3种材料老化现象最终的结果均是导致绝缘击穿,可用“电击穿”、“热击穿”理论进行解释[3]:①电击穿,在电场达到一定程度时,绝缘材料中的电子数量急剧增加,电子放电导致绝缘材料击穿;②热击穿,绝缘材料被施加电压后,由于杂质等因素的影响,材料中有微电流通过,产生的热量导致击穿;③机械电击穿,绝缘材料在机械力的作用下产生损伤,损伤点成为电击穿点导致材料击穿。机械电击穿属于电击穿的一种。

导致绝缘材料击穿的原因是多种多样的,常见原因有:材料不均匀、存在气孔、裂纹、杂质以及有凸点等。

二、绝缘材料的类别及性能

常规电力设备的绝缘分为固体、液体和气体绝缘。对于室温高温超导电缆,其电绝缘层处于常温下,所以设计原理、制备工艺及所用材料与常规电力电缆相似,常用材料有聚氯乙烯(PVC)、交联聚乙烯(XLPE)、乙丙烯橡胶(EPR)、硅橡胶(SR)、和氟塑料等[4]。

1.常规绝缘材料

(1)PVC

PVC是由氯乙烯在引发剂作用下聚合而成的热塑性树脂。PVC有较好的机械性能及优异的介电性能。但对光和热敏感,在100℃以上或经长时间阳光曝晒,就会分解而产生氯化氢,并进一步自动催化分解,引起变色,物理、机械性能也迅速下降。经过几十年的发展,PVC制造及加工技术已非常成熟,在电线电缆领域得到了广泛的应用。由于燃烧时释放氯化氢及致癌物,也限制了其应用。目前PVC主要应用在家用电器、照明、仪器仪表、交流额定电压在1kV及以下电压等级中。

(2)XLPE

XLPE是在聚乙烯(PE)基础上发展出的一种材料,即通过交联反应,使PE分子从二维结构变为三维网状结构。与PE相比,材料的化学物理特性及耐温耐压性能均得到了显著的提高。

在电线电缆领域,XLPE主要有3类,具体来说包括化学交联的过氧化物交联与硅烷交联,以及辐射交联。

①过氧化物交联:采用有机过氧化物为交联剂,在一定温度下分解产生游离基,这些游离基与碳链结合,形成网状结构。该法适用于高压、大截面大长度电缆的生产。

②硅烷交联:利用乙烯基硅烷在引发剂的作用下与熔融的聚合物反应,再在硅烷醇类催化剂的作用下,遇水水解,从而形成网状的氧烷链交联结构。该法适用于低压、小尺寸小规格电缆的生产。

③辐射交联:用γ射线或其它高能射线照射,引发PE大分子产生自由基,形成碳—碳(C-C)交联链。适用于绝缘厚度不太大、耐高温阻燃电缆的生产。

与PE相比,XLPE的机械、耐老化、耐溶剂性均得到了提高,可长期工作在120~150℃,短时耐温超过200℃。目前,XLPE主要用于矿业、船舶及机车用电线电缆。XLPE的缺点是在超过额定温度下使用时,XLPE会变软,容易导致电线之间短路。

(3)EPR

EPR分为二元和三元,前者以单烯烃乙烯、丙烯共聚而成,后者以乙烯、丙烯及少量非共轭双烯为单体共聚而制得。EPR具有优异的耐老化性及耐腐蚀性,对如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等极性化学品具有较好的抗耐性;同时具有优异的电绝缘性能和耐电晕性,电性能优于丁苯橡胶(SBR)和XLPE;缺点是抗撕裂能力差。EPR可长期使用在120℃下,在150~200℃可短暂或间歇使用,目前主要应用于汽车、医疗及一般电器的内部布线。

(4)SR

SR是由硅-氧键连成的聚合物。具有优异的介电性和耐老化性。SR最突出的性能是使用温度宽广,能在-60~250℃下长期使用。但其抗张强度和抗撕裂等機械性能较差,同时耐溶剂性能欠佳,在常温下其物理机械性能不及大多数合成橡胶,因此SR一般只在特定场合使用。

(5)氟塑料

氟塑料是部分或全部氢被氟取代的链烷烃聚合物,包括聚四氟乙烯(PTFE)、全氟(乙烯丙烯)共聚物(FEP)、聚全氟烷氧基(PFA)树脂、乙烯-四氟乙烯共聚物(ETFE)、聚偏氟乙烯(PVDF)等。氟塑料热稳定好,可长期在150~250℃环境下工作,柔韧性好,可用于超薄壁电缆的生产;缺点是材料成本高、制造工艺困难、效率低。

常规绝缘材料一般为高分子材料,所以挤塑绝缘是最常见的生产工艺。

2.冷绝缘超导电缆用绝缘材料

冷绝缘超导电缆运行时,绝缘层处于液氮温度下(-196℃),常规的XLPE、EPR绝缘材料由于应力开裂,无法在此温度下使用。冷绝缘超导电缆用绝缘材料主要是复合型材料,一般采用绕包工艺进行制造。典型复合材料有:聚丙烯层压纸(PPLP)、芳香聚酰胺纸(Nomex)和聚酰亚胺(PI)。

(1)PPLP

PPLP由多孔的2层牛皮纸和1层PP膜压制而成,成“三明治”几何结构。PPLP具有较高的介电强度及较低的介质损耗,且在-196℃条件下仍具有较好的机械性能,是目前冷绝缘超导电缆中最为常用的绝缘材料。PPLP在液氮温度下的介电常数、介电强度和介质损耗分别为2.21、40~45kV/mm、8×10-4。

(2)Nomex

Nomex是美国杜邦公司生产的一种聚酯3层复合膜。除结构与PPLP相似外,Nomex在液氮温度下也具有优异的电气和机械性能。此外,Nomex热稳定性好,非常耐酸碱腐蚀,在液氮温度下的介电常数、介电强度和介质损耗分别为3.1、35kV/mm、5×10-10。

(3)PI

以酰亚胺基为重复单元的一类聚合物,是综合性能最佳的有机高分子材料之一,可长期工作在-200~300℃温度下,短期耐高温度达到400℃,在液氦温度下(-269℃)不会发生脆断,其在液氮温度下的介电常数、介电强度和介质损耗分别为3.1、150kV/mm、

10-3~10-4。

冷绝缘超导电缆采用绕包绝缘时,绕包层之间的空隙容易引起局部放电。空隙填充液氮后,会提高局部放电的起始电压。因此,为平滑电场,冷绝缘超导电缆通常选用介电常数较小的PPLP作为绝缘层材料。

三、绝缘层的设计原理

绝缘层是承担电缆电压的载体,绝缘层厚度不够,运行时可能被电压击穿,导致整根电缆失效;厚度过大,又会导致电缆尺寸过大,成本过高。因此,对绝缘层进行合理的设计非常有必要。室温超导电缆绝缘层设计与常规电缆相似,在此仅介绍冷绝缘超导电缆绝缘层的设计原理。由于冷绝缘超导电缆的绝缘层工作于液氮中,所以设计时必须考虑材料的老化、温度的影响以及安全裕度。

材料的老化:超导电缆在运行过程中,受到温度、湿度、电场、机械力及外界环境的作用,使绝缘材料的质量逐渐下降,最终导致绝缘失效,因此必须考虑材料的老化情况,老化系数К1一般在1~4取值。

温度系数К2:冷绝缘高温超导电缆的绝缘层长期稳定运行在液氮温度下,所以К2一般取1。

安全裕度К3:为保证高温超导电缆的安全运行,在设计时通常会考虑安全系数,К3一般取值为1~1.5。

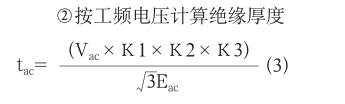

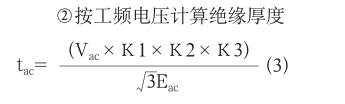

冷绝缘超导电缆的绝缘层(以PPLP为例)有2种设计方式[5]:

timp:根据冲击电压计算所得绝缘厚度;Vimp:系统冲击电压;К1:冲击电压老化系数;К2:冲击电压温度系数;К3:冲击电压安全裕度;Eimp:最小冲击击穿强度。

ta c:根据平均工频电压计算所得绝缘厚度;Va c:最高工作电压;К1:交流电压老化系数;К2:交流电压温度系数;К3:交流电压安全裕度;Ea c:工频电压最小击穿强度。

四、结语

高温超导电缆的特性是低电压大电流,特殊性是运行时必须使用液氮作为制冷剂。冷绝缘高温超导电缆作为目前发展的主流,绝缘层工作于液氮温度下,对材料要求很高。为了保证超导电缆的运行可靠性及寿命,必须对绝缘层用材料进行合理的选择,同时根据运行条件的要求,设计合理的绝缘厚度;在采用绕包方式制备绝缘层时,必须避免绝缘层材料产生褶皱及凸点,降低产生局部放电的可能性。总之,在高温超导电缆中,绝缘层的设计是整个电缆设计中的重点与难点,其设计与制造的合理与否,决定了电缆的能效与寿命。

参考文献

[1] 王醒东.高温超导电缆的结构、发展及市场前景分析[J].新材料产业,2012(4):77-80.

[2] 王银顺.超导电力技术基础[M].北京:科学出版社,2011:238.

[3] 肖如泉,王诗雪,何金良,等.高压电工基础[M].北京:中国水利水电出版社,2013:136-138.

[4] 夏占军,郭立杰,诸嘉慧.110kV冷绝缘高温超导电缆本体绝缘设计[J].低温与超导,2011,39(12):1-4.

[5] 信赢,任安林,洪辉等.超导电缆[M].北京:中国电力出版社,2013:74.

[6] 刘志凯,李卫国,魏斌,等.冷绝缘超导电缆绝缘设计及测试方法的简介[J].低温与超导:2013,41(6):34-37.