城轨列车用圆柱螺旋弹簧疲劳失效分析

2015-04-23龚兰芳陈智江刘海兰

■ 龚兰芳,陈智江,刘海兰

目前,在轨道交通装备制造过程中,广泛采用了圆柱螺旋弹簧装置承载和减振,圆柱螺旋弹簧作为关键受力部件,其断裂不但影响轨道车辆的使用性能,而且会危及乘客安全。本文选取城轨车辆断裂圆柱螺旋弹簧作为试样进行分析,其材质为51CrV4。

1. 原因分析

(1)事件介绍 在轨道交通装备中一般都采用两系弹簧悬挂装置。一系悬挂,又称主悬挂,设置在机车转向架构架和轴箱之间。二系悬挂,又称次悬挂,设置在车体底部与转向架构架之间。某城轨用一系弹簧在使用过程中多次发生断裂,且断裂形式以疲劳扭转断裂为主,为查明一系弹簧断裂原因,取一断裂内簧进行失效分析。

(2)断口分析 断裂部位为弹簧内簧上端面第一工作圈,断裂面与弹簧轴线约呈夹角45˚,如图1所示。断裂源紧挨着支撑圈端部,断口形貌如图2所示,属扭转疲劳断裂。由图2可看到,断裂面分为裂纹源、裂纹扩展区和最终瞬断区三部分,可见明显疲劳扩展贝纹线。瞬断区域占断口面积的1/2,说明该弹簧断裂的一瞬间所受到的冲击力比较大。另外,在裂纹起始位置可见弹簧支撑圈端部与第一工作圈互挤压的痕迹,如图3、图4所示。

(3)化学成分 在断裂的弹簧上取样,采用直读光谱仪分析化学成分,结果如表1所示。

(4)硬度检测 对断裂的弹簧进行洛氏硬度检测,结果见表2。

(5)金相检测 在断口位置取样做金相检测,试样打磨、抛光,经4%硝酸酒精溶液侵蚀后,置于OLYMPUS GX71显微镜上做金相检测,试样表面无明显的脱碳现象,如图5所示。弹簧金相组织为回火屈氏体(见图6),说明其热处理状态正常。

图2 断口形貌

图3 支撑圈端部挤压的痕迹

图1 弹簧断裂位置

表1 51CrV4断裂弹簧化学成分(质量分数) (%)

断裂起源位置可见挤压痕(GB/T7232—2012)迹,并可见扫帚状滑移线,如图7所示。裂口微观形貌为解理断口,如图8所示。

2. 综合分析

由检验结果可知,断裂弹簧的材质成分符合EN10089:2002中对51CrV4的要求,硬度符合EN13298:2003的要求,试样表面无脱碳现象,且金相组织正常,说明其热处理工艺正常。

断口宏观、微观分析结果表明,该弹簧属疲劳断裂,产生的原因主要是在地铁运行过程中支撑圈端部与弹簧表面不断受到挤压、碰撞,使得该区域因应力集中而萌生出疲劳裂纹,随着交变载荷的持续,疲劳源前沿的滑移线就扩展成为裂纹,并在其末端形成扫帚状的滑移束,使滑移束中的一条滑移线又成为裂纹。这使裂纹的发展得到一次飞跃,当裂纹的发展使该处截面所受剪切力超过抗拉强度时,弹簧即断裂。

弹簧的支承圈端部和第一工作圈在工作状态下形成局部点接触而不是线接触,运行中因接触磨损而产生的磨损平面与弹簧材料的外圆面形成锐角,导致应力集中在一点,从而形成疲劳裂纹源,因此如能解决接触磨损问题,则弹簧接触磨损断裂现象完全可以消除。

从弹簧加工工艺入手进行分析,该断裂一系弹簧加工过程中采用热卷成形,其制造工艺流程如图9所示。

从断裂弹簧制造工艺流程可知,弹簧支撑圈端部表面缺陷是在碾尖(俗称“猪尾巴”)卷制过程中产生的。

弹簧支撑圈加工工艺是先对材料两头按照支承圈的展开长度进行碾尖,弹簧卷制成形后,碾尖部分形成支撑圈结构,这时支撑圈的横向断面形状从圆柱形过渡到矩形。这种工艺的特点是:碾尖工序将材料加工出非常规范的支撑圈截面形状,节省了原材料;碾尖后支撑圈部分的材料组织为全纤维组织;碾尖工序既然将材料加工出了非常规范的支撑圈截面,也就要求在卷簧机上卷制弹簧时尖部需要摆正,这样也就增加了弹簧卷制加工的难度。同时,为了保证支撑圈形状准确,对卷制出来的弹簧增加了簧圈调整工序,这对提高工作效率不利;支撑圈调整不够平整时,弹簧端部磨削工作量加大;由于碾尖是采用热碾变形,尖部易出现较严重的氧化问题和碾尖时产生的变形缺陷。

大部分弹簧的断裂几乎都是在靠近端部的有效圈上断裂。这就反映出弹簧接触线的重要性。特别是在弹簧端圈碾尖过程中,如果不考虑弹簧的接触线和碾尖形式,那么弹簧的支撑圈与第一圈在工作状态下如果不是线接触而是形成局部点接触,则弹簧极

表2 硬度检测结果 (HRC)

图4 疲劳源挤压变形显微形貌

图6 断簧的金相组织

图8 断口微观形貌

图5 弹簧表面无脱碳

图7 裂纹源微观形貌

图9 断裂弹簧制造工艺流程

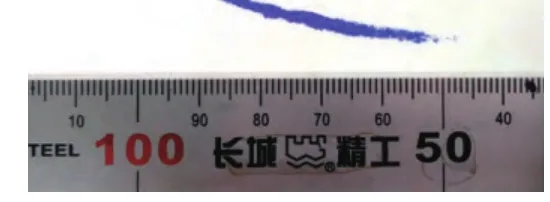

由此可知,进行接触线长度检测试验,监测支撑圈端部与第一工作圈的接触状态是非常重要的。

将弹簧置于规定工作载荷下测量弹簧支撑圈端部与第一工作圈压并后接触线的长度,个别弹簧的检测结果为局部点接触,如图10所示。厂家经过修磨,消除弹簧支撑圈端部的表面缺陷后再次进行接触线长度检测,检测结果如图11所示。

由图11可以看出,弹簧支撑圈端部与弹簧第一工作圈为线接触,从而避免了车辆运行过程中产生的应力集中,提高了弹簧的抗疲劳性,有效延长了弹簧的使用寿命。

3. 建议

弹簧疲劳断裂的原因为支撑圈端部与第一工作圈形成局部点接触,在机车运行过程中于该处产生应力集中而萌发疲劳裂纹源,进而在交变载荷持续作用下扩展至最终破裂。

建议厂家采用新型的上滚锻面和下滚锻面上均有弧形凹槽的碾尖滚锻模进行弹簧端头的碾尖,使其上表面和下表面为弧形表面,在卷绕成弹簧后,弹簧支撑圈端头可以与相邻的有效弹簧圈形成良好的线接触。

图10 支撑圈与弹簧表面点接触

图11 支撑圈与弹簧表面线接触