铸造式履带板生产常见问题及解决方法

2015-04-23康秀乐

■ 康秀乐

以履带为底盘行走的设备,多采用橡胶履、型钢轧制、铸造式履带板,在重载、沼泽、专用设备等的情况下,铸造履带板可获得较小接地比压,以适应复杂工况等优势获得广泛应用。

一、铸造履带板制造工艺及化学成分

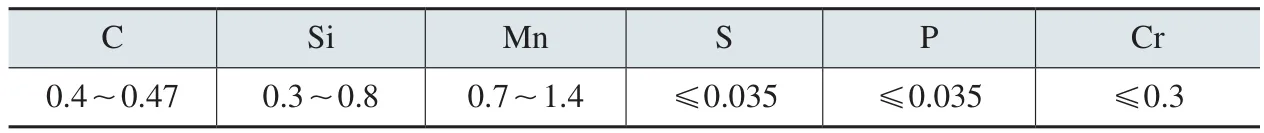

铸造履带板一般采用砂型生产,其工艺流程:熔炼、混砂、造型→浇注→开箱→清理→正火→粗加工→淬火→回火→抛丸→涂装。其材质为合金铸钢,化学成分要求见表1。

铸造履带板制造过程中包含铸造和热处理,故其质量控制的关键点也为这两个特殊工序。

二、常见制造问题及解决方案

为获得较小接地比压,湿地型推土机一方面要提高接地面积,同时尽可能减轻重量,为提高强度增加了加强筋,“V”形断面、薄壁的复杂结构,对铸造式履带板生产增加了工艺和质量风险。铸造履带板制造过程中包含工序较多,且涉及特殊工序,其制造过程中出现的质量问题多为铸造缺陷及热处理不合格。

表1 化学成分(质量分数) (%)

1. 化学成分波动大

熔炼使用的原材料多为化学成分不同的各种废钢,其来源广、品质不一,因此易造成钢液化学成分相差较大。一炉钢液可以先后浇注多块履带板,钢液中的各元素在浇注过程中存在不同程度的烧损,故先浇注的和后浇注的履带板化学成分存在差异。

为控制化学成分在技术要求范围内,要求一炉钢液中尽量使用同一材质的原材料,同时坚持进行炉前、炉中、炉后进行化学成分检验。此外,由于铸造后要进行热处理,故为保证铸件具有稳定的淬透性引入DI值作为参考。通过工艺试验确定湿地型履带板铸造中DI值在50~70,可以保证铸件具有良好的热处理特性。

2. 铸造缺陷

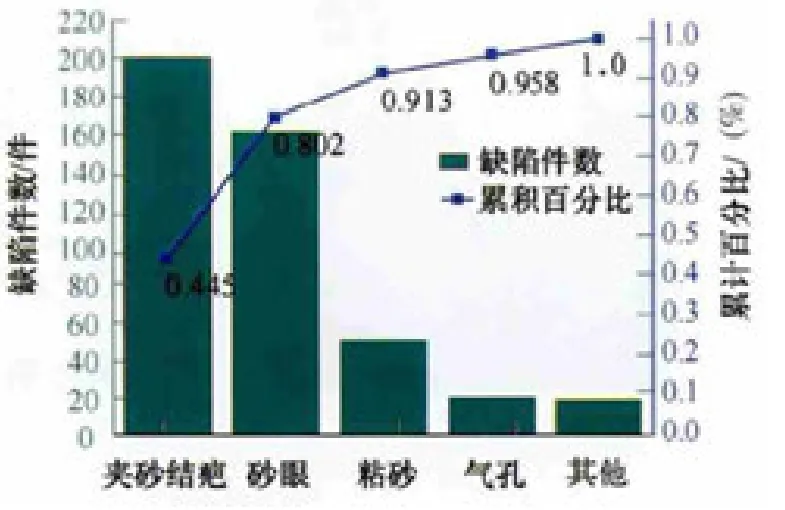

铸造缺陷是履带板制造中存在较多的问题,图1是对履带板铸造缺陷数量进行统计并绘制的帕累托图。由图1可知,夹砂结疤、砂眼及粘砂为铸造的主要缺陷。这些缺陷往往是造成履带板需要进行后续补焊加工甚至报废的主要原因。图2是去除位于螺栓孔处夹砂结疤后的履带板。由于螺栓孔是履带板和链轨节的联接部位,在履带工作时要承受较大的剪切力和冲击力,若此处有缺陷则易产生应力集中造成履带板的早期失效。因此若缺陷位于此处则不能进行补焊,只能作报废处理。在造型及浇注过程中极易将散砂带入型腔中造成铸件砂眼,由于铸造履带板大部分较薄,因此极易造成贯穿性砂眼(见图3)。同时,若造型后型腔内加强筋处散砂未清理干净,还易造成加强筋处表面存在凹坑,在使用过程中易形成应力集中导致过早失效。

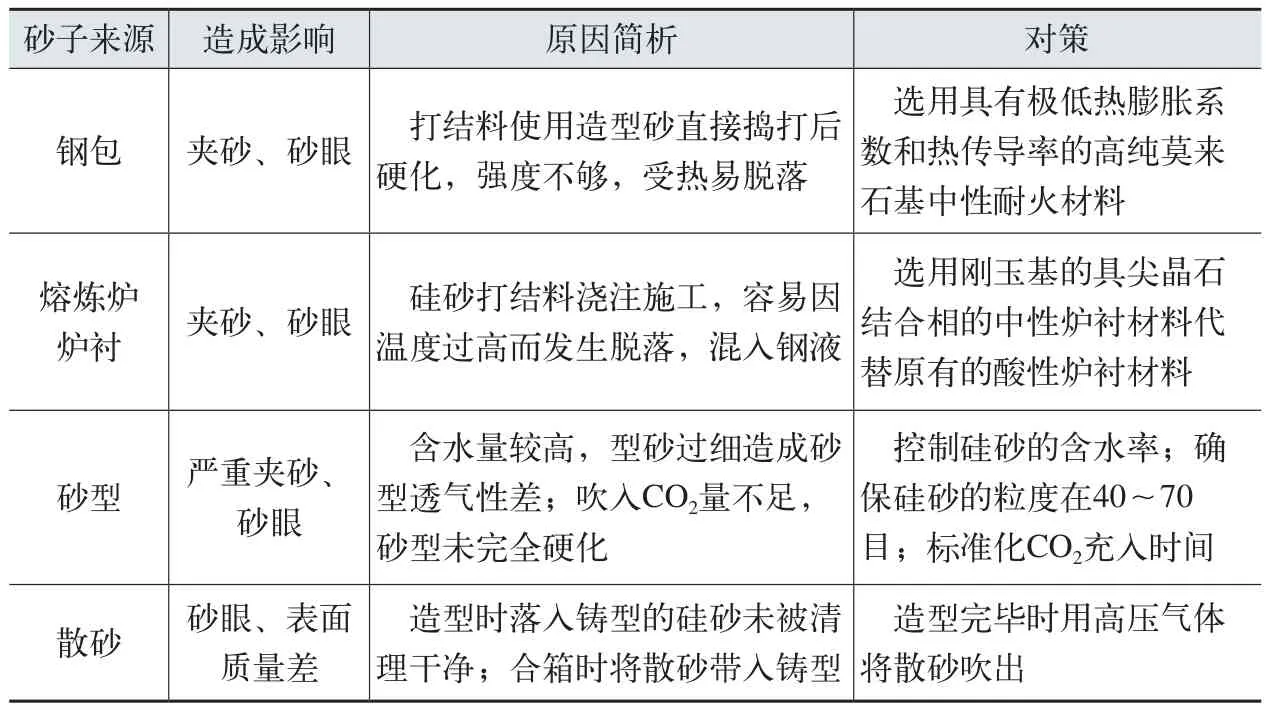

铸造履带板普遍采用砂型铸造,使用无芯感应电炉熔炼,铸件中砂子的来源见表2。

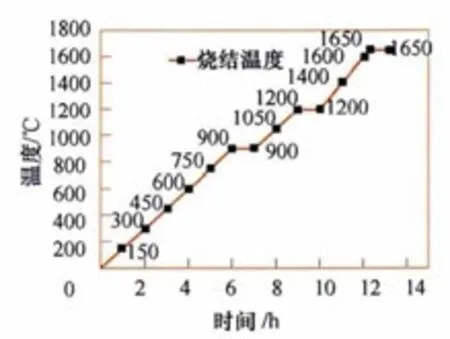

通过分析可知,原炉衬为酸性炉衬,使用硅砂打结料筑炉施工,在高温钢液作用下,炉衬很容易发生脱落。一般生产20炉次后需要对炉衬下部进行修补,炉衬可修补10次左右。熔炼过程中造渣并不能完全去除脱落的炉衬材料,硅砂随钢液被浇入铸件造成铸造缺陷。中性炉衬主要成分是刚玉,比酸性炉衬具有更好的耐火度,能够降低炉衬材料混入钢液中,同时也可提高炉衬的使用寿命。用中性炉衬替代原有的酸性炉衬可显著提高炉衬寿命和经济性,但是中性炉衬在捣打后对烧结工艺要求较高,经工艺试验对比确定使用图4所示的烧结工艺,使烧结后的炉衬结构紧密,表面光滑,强度高,达到了预期质量要求。

图1 铸造履带板常见铸造缺陷统计

图2 去除夹砂结疤后的螺栓孔处

图3 贯穿性砂眼

表2 铸件中砂子的主要来源及去除措施

3. 力学性能不满足技术要求

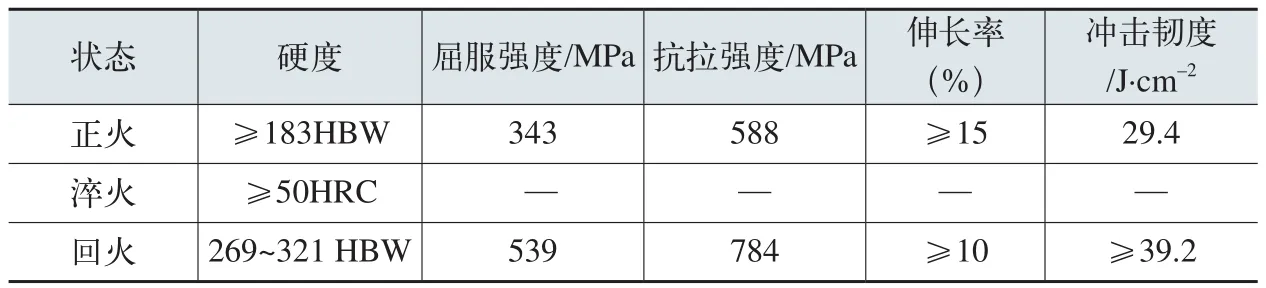

履带板力学性能不合格项主要是伸长率和冲击韧度不合格,由于履带板要承受整机的质量以及在工作时要承受较大的冲击力,因此履带板冲击韧度不合格特别是回火后的冲击韧度不合格的问题显得极为突出。力学性能的技术要求见表3。

通过对湿地履带板铸造和热处理工艺分析,以及力学性能测试结果和技术要求的对比分析结果,得到影响冲击值的主要原因及对策如下。

(1)在铸件中所取的用于力学性能试验的试样中存在铸造缺陷且取样位置不固定。试样中存在气孔、缩孔、缩松、夹杂等内部缺陷,使力学性能低于技术要求;铸件中缺陷服从泊松分布,不同位置处缺陷数量不同,故通过分析履带板受力位置确定取样位置。通过上述手段使力学性能更接近实物并消除取样位置的不同对试验结果的影响。

(2)正火、回火条件不当。铸造履带板铸后要进行正火处理,正火不良出现的问题主要是履带板表面及近表面的组织为正火组织,而履带板心部由于保温时间过短而未达到相变温度,或虽达到相变温度但保温时间过短而组织未全部转变,即履带板心部还保留铸态组织,处在炉中不同位置的工件其硬度相差较大且不在技术要求内。为使湿地履带板具有一定的强度还需要对其进行淬火、回火,其中回火后硬度过高也是导致伸长率和冲击韧度不合格的重要原因。

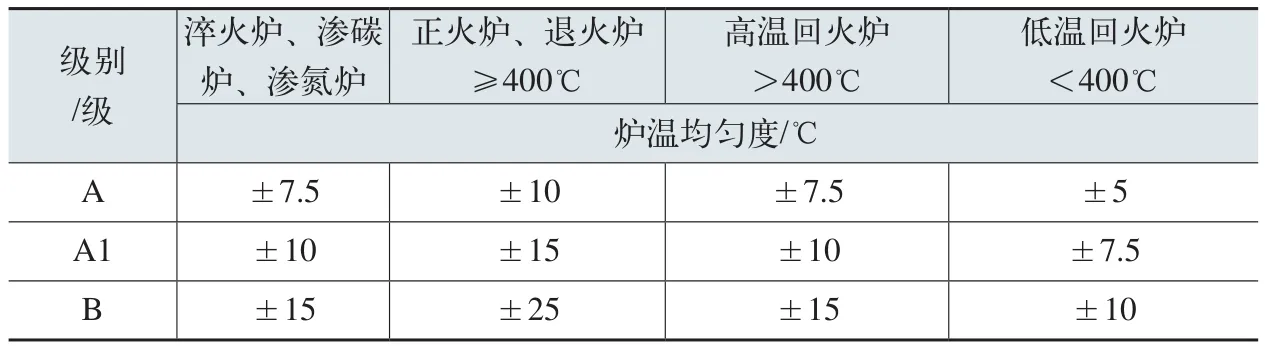

铸造履带板制造过程中正火一般使用台车炉,温度控制在(850±10)℃,到温后保温2.5h。出现正火不良的主要原因是台车炉炉温均匀度不好,正火保温时间过短,导致工件心部到温后保温时间不满足工艺要求。通过对炉温的均匀度测试,并根据炉子的具体用途使其满足表4中炉温均匀度中的A级标准;选取板最厚位置钻孔,插入热电偶至1/2厚度处,采用分别对炉门上方、炉中中部以及炉内侧底部3个地方测量心部升温曲线的方法测定到温时间,以便确定保温时间。

回火一般使用的为井式炉,除需要测定其炉温均匀度和心部升温曲线外,还需要设计正交试验以确定最佳回火温度。

图4 中性炉衬烧结工艺

表3 铸造履带板力学性能要求

表4 炉温均匀性等级

三、结语

铸造履带板其应用工况较为特殊,对产品的质量要求较为苛刻。同时由于制造工序复杂,特别是制造过程包含铸造和热处理两个特殊工序,在工程机械零部件制造中技术含量较高,在无经济性的检测设备和方案应用前,不断加强其制造过程的控制是提高其产品成品率的有效手段。