基于接近式光刻机的掩模移动曝光对准系统设计**

2015-04-23佟军民

佟军民 胡 松

(①许昌职业技术学院,河南 许昌 461000;②中国科学院光电技术研究所,四川 成都 610209)

掩模移动曝光技术既可以制作柱状阵列微光学元件,也可以制作旋转阵列微光学元件[1-3],在平行均匀曝光光线的作用下,如果具有周期图形开口函数的掩模版相对于涂有光刻胶的基片沿一个方向匀速移动,那么曝光显影后,光刻胶上将得到柱状阵列微光学元件。如果掩模版先沿一个方向移动曝光,然后将掩模版准确旋转90°后再沿与之垂直的另一方向移动曝光,显影后将得到旋转阵列微光学元件。为了实现曝光显影后精确的三维图形光学元件,需要掩模版相对于基片的对准误差足够小。掩模版的对准误差可以理解为掩模坐标系经对准测量、调整以后,掩模坐标系相对基片坐标系的偏移量。

利用投影式光刻机实现掩模移动曝光技术的原理,它的优点是光刻分辨力高,但系统结构复杂,成本高。为了降低成本,满足研发工作中制作连续浮雕微光学元件的需要,更适合于采用接近式光刻机[4]。

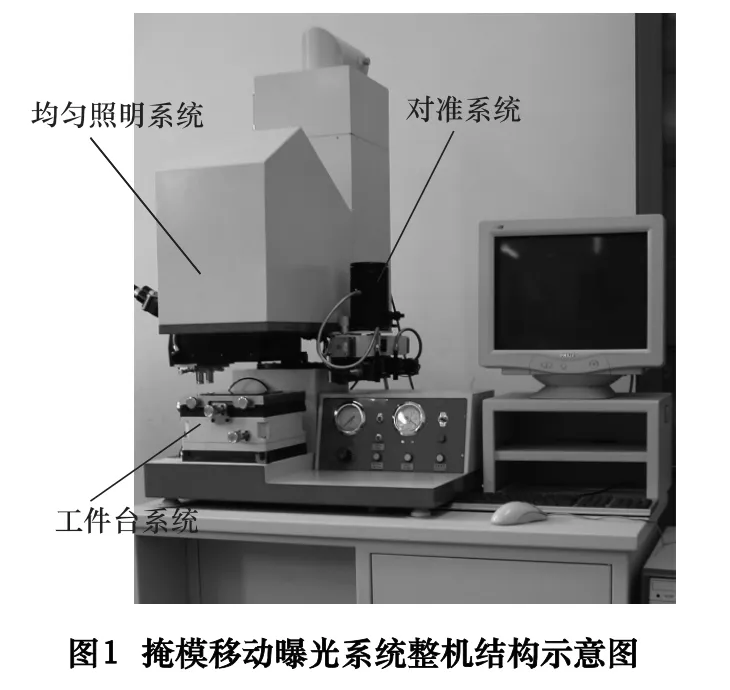

按照基于接近式光刻机掩模移动曝光技术制作微光学元件对曝光系统的性能要求,整套曝光系统需要由3 个分系统组成:均匀照明系统,对准系统和工件台系统。图1 为掩模移动曝光系统的整机结构示意图。在接近式光刻机掩模移动曝光技术中,要求的对准精度为1 μm 。

1 对准方案[5-7]

1.1 销钉实现掩模对准方案

由于制作旋转阵列的微光学元件时,需要掩模版图案准确地旋转90°,以使掩模版图案和第二次移动曝光的方向一致。

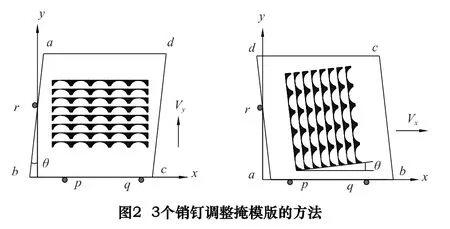

在制作的元件精度要求不太高时,预对准采用X-Y 二维台上的3 个销钉调整掩模版上的图案方向,但该方法对准后,对准误差较大。主要原因有两个,一是因为掩模版4 条边由于加工、磨损等原因,相邻两边存在较大垂直度误差θ 所引起。如图2 所示,当沿Y向移动曝光时,掩模版上图案虽然通过边bc 调整得和移动方向相一致了,当由于第2 次沿X 方向移动曝光前,要通过ab 边和销钉p、q 接触来保证旋转90°,必然导致掩模版上的图案和X 移动方向产生不一致,其误差为θ。

另一个原因是因为定位销钉p、q 和工件台X 向或Y 向不平行导致(与销钉的加工精度和装配精度有关)。所以,当制作精度要求较高的旋转阵列微光学元件时,需要采用类似集成电路制造中的对准技术才能保证掩模版图案相对基片的两次移动曝光方向一致。所以仅采用销钉实现掩模版的对准,将产生较大的对准误差,不能满足制作高精度微光学元件的要求,只能作为预对准使用。

1.2 基于CCD 视频图像的对准方案

为了获得较高的对准精度,满足掩模移动曝光的需要,曝光系统的对准系统采用基于CCD 视频图像的对准系统,这种系统较之显微镜对准方式具有如下优点:对准精度高;通过屏幕数字显示可克服目视对准的视差(对准精度不因人而异);工作更为方便且易升级为自动对准。

1.2.1 对准系统坐标系的建立

(1)机器坐标系的建立

机器坐标系是掩模移动曝光系统的主坐标系,它是工件台系统安装的依据,也是确定硅片和掩摸对准标记位置的依据。整机装配时,首先以光刻机机座边缘作为基准安装CCD 对准系统(由两只CCD 数据采集系统组成),然后以两个CCD 靶面中心探测象素的连线为基准装配工件台的X 向导轨,使两者保持平行,再以X 向导轨为基准安装Y 向移动导轨,使两移动方向保持垂直。安装X 向测量光栅时,也要与两个CCD 靶面中心探测象素的连线保持平行,Y 向测量光栅与之保持垂直。这样机器坐标系就建立起来了。坐标系的原点由两个CCD 靶面中心探测象素所决定;X轴为两个CCD 靶面中心探测象素的连线;在CCD 靶面内,过原点,且垂直于X 轴的轴为Y 轴;Z 轴由X 轴和Y 轴所确定。

(2)掩模坐标系的建立

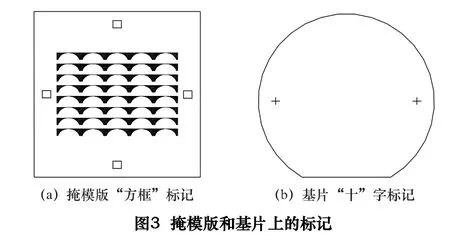

为了保证两次移动曝光时的掩模版图形保持垂直关系,在掩模版上设计4 个对准标记,如图3a 所示。掩模版上4 个“方框”标记和掩模图形一起制作,以保证它们之间有正确的相对位置,并要求水平方向的两个“方框”中心连线和竖直方向的两个“方框”中心连线相互垂直,且中心距相等。则两连线的交点为掩模坐标系的原点;两个相互垂直的“方框”中心连线分别是掩模坐标系的X 轴和Y 轴;Z 轴由X 轴和Y 轴所确定。

(3)基片坐标系的建立

在X、Y 两个方向移动叠加曝光前,需要在基片上通过曝光显影的方式先制作出两个“十”字标记,如图3b 所示。要求两个“十”字标记中心距和掩模版上“方框”标记的中心距相等。则两个“十”字标记中心连线即为基片坐标系的X 轴;两个标记的中心为原点;在基片平面上,过原点,与X 轴垂直的轴即为Y轴;Z 轴由X 轴和Y 轴所确定。

1.2.2 掩模移动曝光的对准流程

以制作旋转抛物面连续浮雕微光学元件为例,说明对准流程。如前所述,在这种类型的元件制作过程中,需要工件台沿X、Y 向两次移动叠加曝光,因而基片只需要一次安装定位,由一次对准(一次预对准和一次精对准)实现,掩模需要两次安装定位,由两次对准(两次预对准和两次精对准)实现。具体如下:

(1)第一次移动曝光基片和掩模预对准

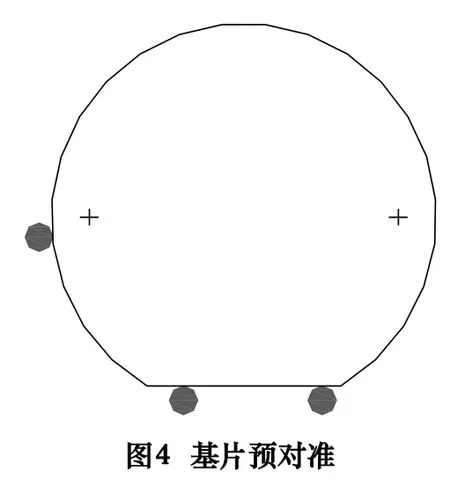

对准之前,依次将基片和掩模版分别进行预对准,以保证基片和掩模版上的标记(分别代表基片坐标系和掩模坐标系)进入到CCD 对准测量系统中(代表机器坐标系),并基本保证基片坐标系和机器坐标系相一致,以及掩模坐标系和机器坐标系相一致。一般,需制作的微光学元件相对于基片的位置精度要求不高时,可分别采用3 个定位销钉进行预对准,即基片通过如图4 所示承片台上的3 个定位销钉预对准,掩模版通过图2 所示的3 个销钉定位。这两套销钉需要在整机装配时,分别保证它们与机器坐标系(即CCD 测量系统)保持较高的相对位置精度。

(2)第一次移动曝光掩模和基片精对准

首先进行掩模的精对准:通过CCD 测量出掩模坐标系相对于机器坐标系的偏移量,然后通过X -Y精密移动台的转角微调装置实现偏移量的微调,使两个坐标系调整一致。由于在装配时已经保证精密移动台的移动方向和机器坐标系一致,因而通过掩模的精对准后即可间接保证掩模版上的图形和移动方向一致,从而消除了掩模预对准中存在的方向性误差。

掩模版精对准后,通过气压吸紧掩模版,然后通过调平装置和间隙分离机构将基片调平并分离间隙,方可进行基片的精对准:利用CCD 对准测量系统检测并计算出图3 所示基片上“十”字标记相对于掩模版上X方向上的两个“方框”标记的偏移量,并通过步进电动机手动微调手轮和精密工件台的转角微调装置将基片坐标系和掩模坐标系调整一致,以直接保证掩模版上的图形相对于基片有正确的相对位置。

(3)第二次移动曝光的掩模预对准

第一次移动曝光后,第二次移动曝光前,基片保持不动,先将掩模版旋转90°,然后通过销钉进行预对准,保证图3 所示垂直方向的“方框”标记基本转到水平位置,并进入CCD 测量系统的可观测范围。

(4)第二次移动曝光的掩模精对准

掩模版预对准后,通过CCD 对准测量系统使掩模版上这两个“方框”标记和基片上的“十”字标记进行直接对准,以间接保证掩模版上的图形和X 向移动方向一致。由于,两次移动曝光中掩模版上图形所保持的垂直关系是通过两次掩模-基片直接对准所保证,因而这个对准过程实际上是一个间接对准过程。

2 CCD 对准系统设计

2.1 CCD 对准系统组成

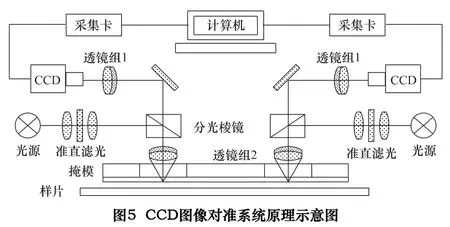

CCD 图象对准测量系统由两支完全相同且相互独立的光路组成,如图5 所示。在单支对准测量的光路图中,灯源(50 W 卤素灯)发出的光束经准直透镜组、滤光片(滤除灯源可使光刻胶感光的成分)、分光镜及透镜组2 后,照明掩模和基片上的标记。透镜组2 焦深大,即便掩模和基片分离一定的间隙后,在CCD上仍能得到清晰的十字(基片上的对准标记)和方形(掩模的对准标记)。采集卡将CCD 采集到的数据送入计算机,计算机对标记数据进行序列求和滤波等算法处理,计算出X、Y、θ 的偏差,从而可以手动调节基片和掩模的相对位置。屏幕不但可以显示标记图象的对准情况(图6),还可以数据形式实时记录掩模和基片的相对位置。粗对准可依靠屏幕图象实现,精对准依靠采样数据实现,消除了采用双目显微镜人工对准中系统中的人为因素影响。

2.2 掩模坐标系和基片坐标系相对位置的计算

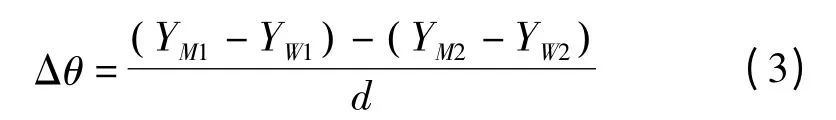

CCD 采集到的基片与掩模标记图像的数据经过计算机图像处理和数据分析后,可以得到掩模左右标记和基片左右标记的中心坐标,设分别为(XM1,YM1)、(XM2,YM2)、(XW1,YW1)、(XW2,YW2),则有:

掩模坐标系相对基片坐标系的X 方向偏移量

掩模坐标系相对基片坐标系的Y 方向偏移量

掩模坐标系相对基片坐标系的偏转角度

2.3 对准误差来源

对准误差主要源于光路的测量分辨力、图像处理的算法、标记制作误差、掩模与基片的不平行度、工件台调节灵敏度等,其中测量分辨力对对准精度的影响最大,要求其产生的误差不超过对准精度所允许误差的1/3。

设CCD 的面积为a×b mm2,象素为c×d,透镜组1 倍率为A,透镜组2 倍率为B,则光路X 向测量分辨力为:

光路Y 向测量分辨力为:

采用CCD 靶面4.8 mm ×3.6 mm,像素数768 ×576,标记图像经透镜组2 和透镜组1 光学系统共放大20 倍,则视场为X 方向4 800/20=240 μm,光路测量分辨力为240/768=0.312 5 μm;视场为Y 方向3 600/20=180 μm,光路测量分辨力为180/576=0.312 5 μm。均小于对准精度所允许误差的1/3,可以满足设计对准精度1μm 要求。

当然,透镜组2 和透镜组1 倍率越大则测量分辨力越高,但测量范围越小。

3 结语

本文介绍了基于接近式光刻机的掩模移动曝光原理,提出一种制作连续浮雕微光学元件曝光系统的CCD 视频图像对准方案。该方案可以获得优于1 μm的对准精度,且对准精度不会因人而异,无目视对准的视差,工作更为方便、易升级为自动对准。

[1]董小春,杜春雷,潘丽.微透镜列阵浮雕深度控制的新方法[J].光电工程,2003,30(4):1 -3.

[2]张凯华.基于移动掩模技术的微透镜阵列的制作及其面形控制[D].长春:长春理工大学,2012.

[3]董小春.大浮雕深度、非球面微列阵微光学元件面型控制技术研究[D].北京:中国科学院研究生院,2003.

[4]周辉,杨海峰.光刻与微纳制造技术的研究现状及展望[J].微纳电子技术,2012,49(9):613 -618.

[5]李金龙,赵立新,胡松,等.双工件台光刻机中的调平调焦技术[J].微纳电子技术,2010,47(08):494 -498.

[6]朱江平,胡松,于军胜,等.光刻对准中掩模光栅标记成像标定方法[J].中国激光,2013,40(01):187 -191.

[7]周绍林,唐小萍,胡松,等,纳米光刻对准方法及其原理[J].微纳电子技术,2008,45(04):222 -230.