数控大型电机转子环形槽加工辅助设备研发

2015-04-23王宇清王世刚

王宇清 王世刚

(齐齐哈尔大学机电工程学院,黑龙江 齐齐哈尔 161006)

我国大中型冲击发电机、大转矩高速电动机的快速发展,对环形槽转子电机及传统的直槽转子电机的生产加工提出了更高要求。我们设计研发的数控大型电机转子环形槽加工辅助设备,属于国家支持的重点领域产品。产品技术创新点在于:①主传动采用全程消隙结构,用于分度装置的正反向旋转驱动进给,保证了左右圆弧与直线段加工起始点与末端点的加工平滑过渡,拐点处无刀痕;②立柱式浮动夹紧转子工件装置,抵消了加工径向力,消除了工件振动,保证了直槽加工精度;③在设备的驱动和随动两端装有分度自动检测与数据比对的双检测系统控制装置,确保转子工件分度精准和加工的可靠性。④采用自主设计的机电一体化系统集成技术,实现了特殊工件的多工位程控自。

1 设备组成及工作原理

数控大型电机转子环形槽加工辅助设备用于落地装夹支撑并驱动转子工件,其结构主要由主副床头箱及主动与随动卡盘、主轴动态正反转消隙数控分度装置、主动与随动系统双检测控制装置、大转子工件滚动支撑装置、中心架及转子工件浮动卡紧装置、数控系统联动电路及数据线连接插排接口等机构组成。

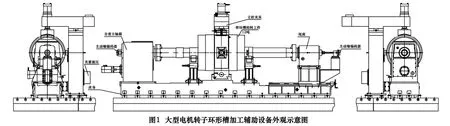

该设备由两对可调节变径支撑滚枕和具有液压浮动夹紧装置组成的中心支架、两端的大齿轮双齿轮消隙分度装置、主床头箱及卡盘和副床头箱及随动卡盘组成(如图1 所示)。

工作时本设备与TK6916/L80 型数控落地铣镗床配套使用,利用数控镗铣床的CNC 系统,加装数据控制插排接口,通过电缆线与本设备控制电路相连,实现两台设备组合完成电机转子工件表面环形槽加工的同步控制。加工时先将转子工件夹在本设备两端的两个消隙分度床头箱主动卡盘和随动卡盘之间,中间靠近工件转子铁芯根部两端的部分,支撑在中心支架的两对可以随着转子工件转动的可调节变径滚枕上。该中心支架中部还设有电机转子工件液压浮动夹紧装置(图2)。当加工环槽的弧段时,液压浮动夹紧装置自动松开转子工件,主、副床头箱传动机构配合铣镗床的进給,同步分度转动工件;当加工环槽的橫直槽段时,液压浮动夹紧装置自动锁定工件,支撑架上转子工件后侧的液压顶紧装置配合铣镗床进给同步加力顶住工件,使转子工件保持轴线中心不变。

双齿轮大齿轮碟簧消隙的主传动结构,用于分度装置的旋转驱动进给。这种用于分度的旋转驱动进给装置,采用了双齿轮、大齿轮碟簧消隙和双齿轮、单齿轮消隙组合结构(图3)。通过以上设计,保证了整个传动链的正反向无间隙传动,其传动精度得以保证。

机床还具有双检测系统装置,即在转子工件的驱动端和被动端卡盘床头箱内,都分别装有分度转动检测装置及相互比对反馈控制装置(图4),提高了转子工件的环槽加工精度和安全性。

分度进给时,分度装置电动机带动主轴旋转,由数控铣镗床的CNC 系统控制分度旋转角度大小,通过编码器反馈,保证进给精度。当主动端、被动端编码器检测不一致时,主机和本机停止所有动作,确保转子工件分度精确及机床加工的精度和可靠性。为了达到进给的高精度,需要闭环反馈控制进给的精确工位,因此采用主轴直联旋转编码器,来检测位置精度;同时为了防止卡盘与工件之间的滑动,在尾座处增加了一个旋转编码器,检测工件位置。只有两个编码器检测的位置是一样的时候,系统才可以进给,这样确保了进给的高精度和加工的可靠性。

本设备主要是为加工大型电机转子工件表面的环槽而设计的,因此需要在加工转子直槽段时,转子工件固定不动。加工环槽弧线段时,分度机构实现分度进给,转子工件随之转动。本机设计就是依据此要求进行机械设计和电气控制的。当加工转子工件环槽的直槽段时,立柱夹紧机构夹紧工件,包括底面的夹紧机构夹紧工件转子表面,之后上面的油缸夹紧转子工件,这两个动作完成后,侧顶油缸从侧面顶紧转子工件,抵销切削时水平切削力对工件的作用。当加工转子环槽的弧线槽段时,立柱夹紧机构全部松开,数控分度主轴箱进行精确分度进给,与主机切削轴联动,完成环槽加工。

2 主要技术指标

工件最大直径 1 100 mm

四爪卡盘直径 500 mm

主轴分度扭矩 11 000 Nm

主轴转速 0 -2.5 r/min

尾座套筒行程 40 mm

尾座行程 900 mm

分度加工精度 4 〞

分度定位精度 2 〞

机床尺寸(长×宽×高) 14 200 mm×2 380 mm×2 800 mm

3 结语

辅助设备的研制成功,填补了我国环形槽转子电机生产加工设备领域的一项空白,加速促进了我国大中型冲击发电机、大转矩高速电动机等新一代环形槽转子电机的产业化生产和广泛应用。这对于加强我国的国防建设、加快机电装备制造业传统设备的更新换代、促进装备制造行业的技术创新与科技进步,都将起到积极作用。