微磨料汽雾超声抛光加工技术及实验研究**

2015-04-23汪帮富曹自洋

汪帮富 李 华 殷 振 曹自洋 宋 娟

(①苏州科技学院,江苏 苏州 215001;②江苏大学,江苏 镇江 212013)

在对汽雾超声的研究中,发现含有微磨料的浆体经超声雾化后形成的汽雾具有冲蚀力,可用于对工件表面抛光加工处理。本文在此基础上提出微磨料汽雾超声抛光的加工方法,即用含有微磨料的浆体通过超声振动形成的汽雾流来进行抛光加工,具体来说是用超声振动将含微磨料的浆体雾化,形成汽雾,再用含有微磨料的汽雾进行抛光加工。该方法属于一种“冷、柔”加工方式,具有无机械切削力、加工过程不产生热损伤、加工冲蚀力较柔软、加工表面粗糙度均匀和对工件无亚表面损伤等优点。

1 微磨料汽雾超声抛光加工方法的原理及雾化器的设计

1.1 加工基本原理

微磨料汽雾超声抛光加工方法的基本原理如图l所示。在盛放抛光液的容器里配好含有微磨料颗粒的抛光浆体,通过微量泵吸入雾化器内腔,再随着压电陶瓷在超声电源的作用下产生超声振动,将雾化器内腔渗透到喷嘴振动表面的抛光浆体以雾状形式喷出,从而形成含有微磨料的汽雾流。将具有一定速度的汽雾流连同微磨料粒子直接喷射到工件表面与工件进行碰撞,使得工件表面抛光区域内局部产生磨削、冲蚀以及剪切作用,从而达到材料去除的目的。由于抛光浆体在雾化器内腔中流动速度非常低,对喷嘴的磨损可以忽略不考虑,同时超声振动具有防堵塞的作用,防止微磨粒在雾化器内部堵塞通道。

1.2 雾化器的设计

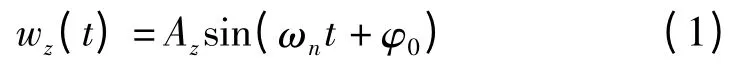

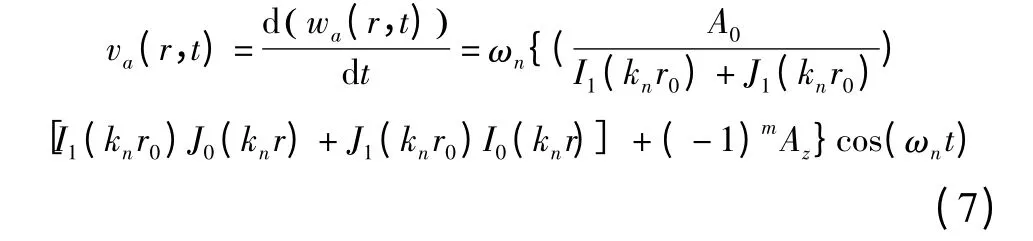

通过上述分析可知,在微磨料汽雾超声抛光加工系统中,加工的冲蚀力来自汽雾流的速度,而这个速度是由超声雾化器的喷嘴振动面的超声振动产生的,而此面振动又来源于陶瓷片在超声电源下的压电效应,由此可以看出微磨料汽雾超声抛光加工系统的冲蚀力是由超声雾化器的压电效应产生的,因此,超声雾化器的振动性能对微磨料汽雾超声抛光加工系统有着重要(主要指的是微磨料的运动速度)。汽雾流的速度是由喷嘴前端盖振动产生的,故超声雾化喷嘴前端盖的振动对抛光加工影响很大。下面就超声雾化喷嘴前端盖的振动做一下分析。微磨料汽雾超声抛光雾化振动系统是由1 个纵向振动杆和与其相连接的弯曲振动喷嘴前端盖所构成的组合振动系统。系统振动时,在纵向振动换能器的轴向振动激励作用下,喷嘴前端盖产生轴对称弯曲振动。此振动是将雾化器内腔渗透到喷嘴前端盖表面的含微磨粒浆体雾化成汽雾流的关键动力,决定汽雾流的速度大小和冲击力。其弯曲振动前端盖的连接周边既是振动激励的作用点,又是前端盖的固定点,所以其振动形式与固定端激励时悬臂梁的振动响应相似。因此,系统的振动力学模型可以简化为纵振动杆与周边激励的弯曲振动喷嘴前端盖端面组成的纵弯转换复合系统。当前端盖端面受到周边沿轴向的简谐位移激励时,如果简谐激励的频率为ωn,则前端盖端面处于共振状态,设周边简谐激励为

式中:A0为振幅。由振动理论[7]可知,在简谐激励下,前端盖端面相对于其周边的轴对称弯曲振动响应为

设w(r)=AnJ0(knr)+BnI0(knr)为前端盖轴对称弯曲振动的振型。J0、I0分别为第一类贝塞尔函数和变形第一类贝塞尔函数;r 为前端盖上点的半径;kn4=ρphωn2/D,D=Eph3/12(1 -υ2);ρp、h、Ep、υ 分别为前端盖的材料密度、厚度、弹性模量和泊松比;ωn为前端盖的第n 阶弯曲振动圆频率。

在纵向振动杆振动的激励下,前端盖端面共振时的弯曲振动是周边振动与周边固定前端盖弯曲振动的叠加。由于激励频率与固有频率的相对关系不同和前端盖端面弯曲振动阶次的不同,引起两种振动在叠加时存在同相和反相两种情况:在前端盖端面弯曲振动的偶数阶振型下,当激励频率小于固有频率时,周边的振动位移与弯曲振动位移同相位,振幅相加,反之,两者相位相反,振幅相减;在弯曲振动的奇数阶振型下,纵向激励频率小于前端盖端面弯曲振动固有频率时,周边的振动位移与弯曲振动位移反相,振幅相减,反之,两者相位相同,振幅相加。所以在考虑以上影响后,后前端盖端面的弯曲振动绝对位移wa为

式中:m 为相位指数,当周边纵向激励与弯曲振动反相时m=1,同相时m=0。前端盖端面弯曲振动的绝对位移振型为

设前端盖端面的半径为r0。由边界条件:

可得:

式中:A0为前端盖端面中心相对于其周边的振幅。

由式(5)可知,在相位相反时,中心的绝对振幅是其相对振幅与周边振动振幅之差。在特殊情况下,如果中心的相对振幅与周边的振幅相同,则中心的绝对振幅为零。在相位相同时,中心的绝对振幅是中心相对振幅与周边振幅的叠加。由式(7)可知,含微磨粒的浆体以速度在时间上分布为余弦函数的形式被振出。汽雾流将获得速度来冲蚀工件表面,这也可以得出喷嘴前端盖的超声振动是微磨粒的冲蚀工件的能量来源。

3 微磨料汽雾超声抛光加工机理分析

在对微磨料汽雾超声抛光加工机理分析和研究中,我们认为汽雾(专指不包含微磨料的汽雾)对工件没有切割作用,只是起到冲刷和冷却作用,真正起切割作用的是微磨料,微磨料对材料的去除包括冲击作用和剪切作用。微磨料汽雾流的冲击作用会在材料表面形成压痕,继而引起材料的脆性断裂;剪切作用会引起材料的剪切变形和微切削。微磨料汽雾流加工时,碰撞剪切作用对材料的去除占主导,而磨料粒子的直接冲击作用则居于次要地位(由于超声振动所引起的汽雾流速度不是特别高,使得冲击力不处于绝对强势的地位,故称为加工冲蚀力较柔软的加工方法)。微磨料汽雾流在抛光加工的同时能消除工件表面残余应力以提高工件表面的疲劳强度。在微磨料汽雾流抛光中,是通过磨料粒子对工件材料的塑性微切削作用来实现材料的微量去除,达到减小表面粗糙度值,提高表面质量的目的。最终抛光所获得的表面粗糙度主要由材料去除过程、材料原有表面质量和材料本身的微观结构所决定。

4 实验研究

4.1 实验平台搭建

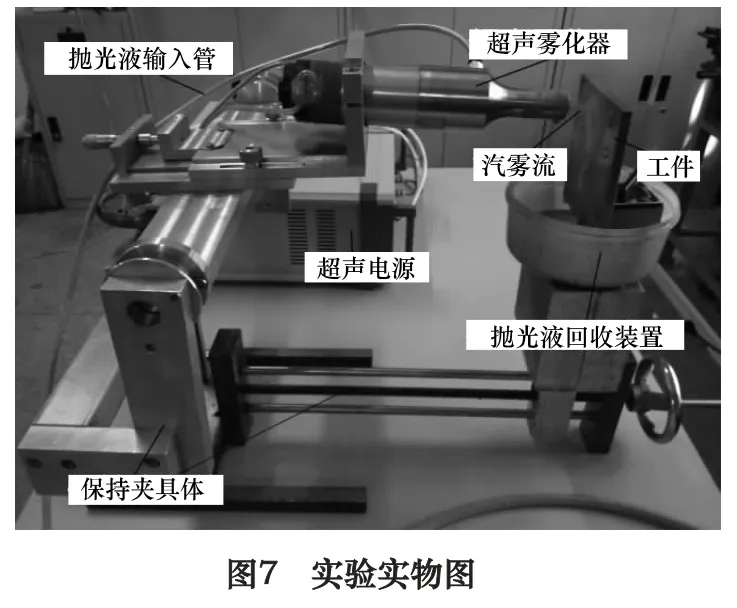

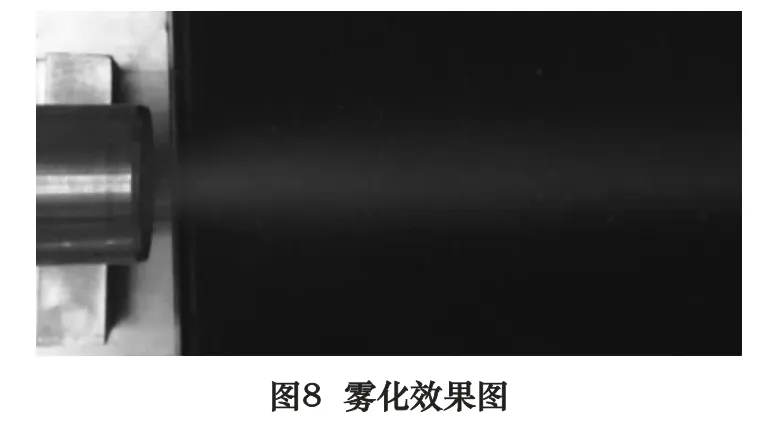

为了检验微磨料汽雾抛光加工的效果,本实验首先设计出微磨料汽雾超声抛光雾化器来产生实验所需要的微磨料汽雾流,然后搭建所需要实验系统。对于将含有微磨料颗粒的抛光浆体吸入雾化器内腔的微量泵选用日本NIKKISO 公司的NFH 电磁式计量泵,并配阻尼器和背向阀,这样可以消除微量泵产生的95%以上的脉动,让抛光雾化器得到平稳的微流量输入。抛光雾化器在超声电源的作用下超声振动,将吸入雾化器内腔的通过喷嘴前端盖上微孔渗透到前端盖表面的抛光浆体雾化成微磨料汽雾流直接作用在工件表面。实验实物如图7 所示,雾化效果如8 图所示。

将工件放置在一定的容器中,构成抛光加工系统的回收装置,抛光浆体可通过此装置返回盛有抛光浆体的容器中,实现抛光浆体的循环使用,最大限度节约了磨料加工成本。

4.2 实验结果分析

为验证微磨料汽雾流用于抛光加工的效果,用该方法对一经磨削后的45#碳素钢平面进行单点抛光实验,实验条件如下:磨料为SiC、直径为0.5 μm 的颗粒,磨料浓度70 g/L、工作距离5 mm,加工时间30 min。

加工前后,采用放大倍数为500 倍的数码显微镜和BRUKER 公司的ContourGT-K0 3D 光学显微镜对加工样件表面进行测量。通过对试件抛光加工前放大500 倍数码显微镜下的照片,可以明显看出磨削痕迹,表面粗糙不光滑,如图9 所示。而由加工后的照片图10 可以看出其表面磨削痕迹明显变浅,表面更光洁(注:其中两块黑斑应是该工件材料本身缺陷)。

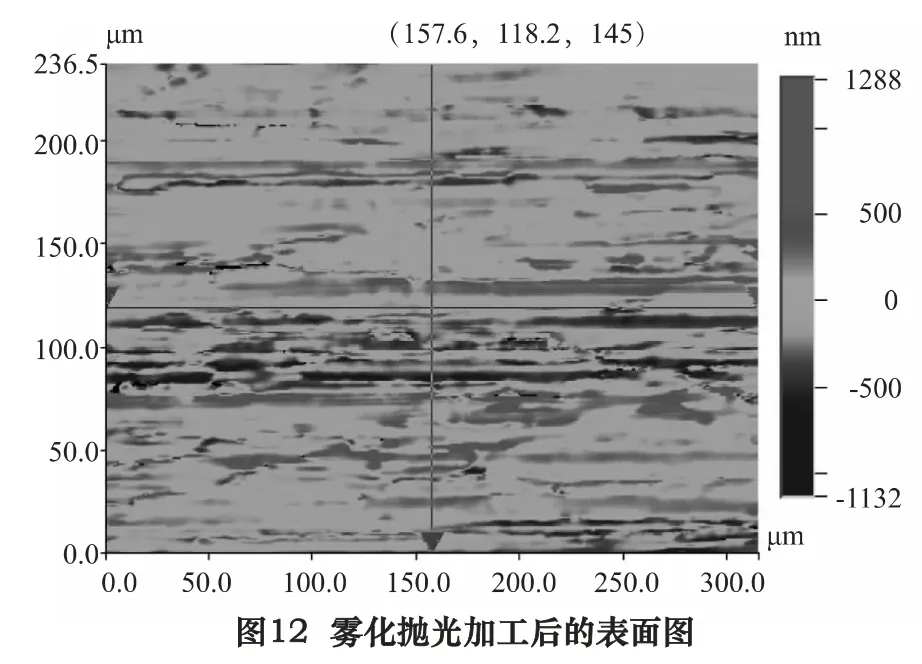

图11、12 是ContourGT -K0 3D 光学显微镜测定照片,其中灰色为凸起部分,灰色越深说明凸起越高,黑色表示下凹部分,颜色越深说明下凹越严重,通过对加工前后的图11、12 的对比可得到:经微磨料汽雾流抛光加工后样件图中灰色和黑色部分没有未加工的那么深,说明工件表面凸凹程度已经减小了,工件的表面粗糙度值变小,经ContourGT-K0 3D 光学显微镜测定表面的粗糙度值由加工前的Rz=2.948 μm 降为加工后的Rz=1.951 μm,这表明表面粗糙度值明显减小,表面变得更光洁。因此,两种测量手段的测量结果都表明微磨料汽雾超声抛光加工技术确实可以改善工件表面的粗糙度,达到对工件进行抛光的效果。

5 结语

本文对新型的精密抛光技术——微磨料汽雾超声抛光加工技术进行振动分析和实验研究,认为微磨料汽雾超声抛光加工通过超声振动来使微磨料获得动能,并且验证了具有一定动能的微磨料去冲蚀工件表面和改善工件表面质量的方法是可行的,实验结果也表明这种技术能够达到降低工件表面粗糙度的目的。因此,微磨料汽雾超声抛光加工技术是对工件材料进行精密抛光加工的又一种新技术,特别是对需要加工冲蚀力较柔软的工件进行精密抛光加工而言。

[1]赵江江.聚焦超声汽雾冷却系统的设计研究[D].郑州:河南工业大学,2013.

[2]袁根福.精密与特种加工技术[M].北京:北京大学出版社,2007.

[3]戴向国,谷净巍,傅水根,等.变幅杆连接结构对超声能量传递效果的影响[J].清华大学学报:自然科学版,2004(44):160 -162.

[4]林书玉.超声技术的基石—超声换能器的原理及设计[J].物理,2009,38(3):141 -148.

[5]曾凡冲.超声换能器的设计理论研究[D].北京:北方工业大学,2013.

[6]赵莉.基于有限元的超声波加工中变幅杆的动力学分析与设计[D].太原:太原理工大学,2005.

[7]曹志远.板壳振动理论[M].北京:中国铁道出版社,1989.