后处理对水电解槽制氢用PPS纤维隔膜性能的影响

2015-04-22孙亚颇

孙亚颇

(郑州成功财经学院,巩义,451200)

后处理对水电解槽制氢用PPS纤维隔膜性能的影响

孙亚颇

(郑州成功财经学院,巩义,451200)

对聚苯硫醚(PPS)长丝制成的水电解槽制氢用隔膜进行热轧和磺化后处理,并对处理前后隔膜的厚度、气密性、断裂强度和吸碱性能进行测试比较。结果表明,PPS纤维隔膜通过后处理,其整体性能得到提高。热轧处理可使隔膜厚度减小,隔膜的气密性和尺寸稳定性提高,产生的毛羽减少;磺化处理可使隔膜的吸碱性能提高,隔膜的10 min碱液吸上高度由磺化前的52 mm提高到磺化后的57 mm,但隔膜的经纬向断裂强度均有不同程度的下降,需进一步优化磺化工艺。

PPS纤维,隔膜,性能,热轧,磺化

聚苯硫醚(PPS)是以对二氯苯和NaS为原料,N-甲基吡咯烷酮为溶剂,在175~350 ℃、常压至70 Pa下进行缩聚反应制取的分子主链中带有苯硫基的线型结晶性热塑性树脂,由其制成的纤维具有良好的性能[1],能够满足水电解槽制氢用隔膜的性能要求。

水电解槽电解水产生的氢气和氧气由电解槽内的隔膜分离开,隔膜的性能会影响电解槽的直流电耗,且对气体的纯度也会有直接的影响。为了降低电解槽的能耗,获得更高的气体纯度,人们在研究高性能电极的同时,电解槽隔膜也成为人们研究的热点[2]。本文主要通过对隔膜进行热轧和磺化后处理,探讨后处理工艺对其气密性、尺寸稳定性和亲水性的影响。

1 PPS纤维隔膜的后处理

热轧处理主要是为了防止制成的隔膜基布在使用过程中发生变形和出现掉毛现象,并进一步提高其气密性[3]。热定型要选用适宜的温度与时间。温度低和时间短达不到定型效果,而温度过高和时间过长则布面会发黄,且浪费能源,增加成本。另外,水电解槽隔膜是在碱性环境中工作的,由于PPS纤维吸湿性较差,用其制成的隔膜会影响吸碱性能,需进行亲水改性处理。本试验采用磺化法对其进行处理。

2 试验部分

2.1 材料和试剂

试验材料:自制PPS长丝隔膜。

试验试剂:KOH溶液,浓度2 mol/L,天津化学试剂三厂;98% H2SO4溶液,天津化学试剂三厂。

2.2 设备和仪器

Y/TD7-45A热轧机,天津市智杰科技有限公司;

磺化设备,自制;

FA2004B电子天平,上海精密科学仪器有限公司;

02F-6050真空干燥箱,上海新苗医疗器械制造有限公司;

YG141测厚仪,常州第二纺织机械厂;

YG461织物中压透气量仪,宁波纺织仪器厂;

湿态气密性测试装置,自制;

QUANTA 200扫描电子显微镜,捷克FEI公司;

YG026D多功能电子织物强力机,宁波纺织仪器厂。

2.3 后处理工艺

热轧:185 ℃,加压时间20 s,压力5 MPa。

磺化:将隔膜基布放在80℃、98 % 的H2SO4中处理30 min,然后用30% KOH 溶液处理。

2.4 隔膜性能测试

2.4.1 厚度

隔膜厚度参照标准GB/T 3820—1997《纺织品和纺织制品厚度的测定》进行测试。

2.4.2 面密度

隔膜面密度参照标准GB/T 4669—2008《纺织品 机织物 单位长度质量和单位面积质量的测定》进行测定。

2.4.3 断裂强度

隔膜断裂强度测试参照标准GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》进行测试,试样宽度为25 mm,夹持距为200 mm。

2.4.4 气密性

2.4.4.1 湿态气密性(泡点压力)

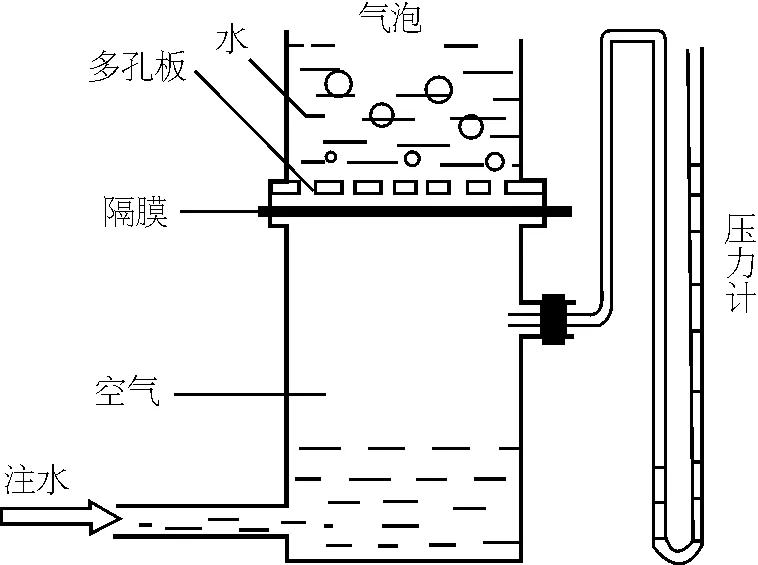

采用自行设计组装的湿态隔膜气密性测试装置(图1)进行测试。该装置由带有法兰的圆筒(圆筒上部开口,圆筒的下部可通过阀门供水)和U型压力指示管(能够测定空气压力)等组成。

图1 湿态隔膜气密性测试装置

从隔膜样品中裁取直径约为150 mm的圆形试样5个。将在清水中浸泡24 h后的试样夹持在测试装置上部两个法兰之间,压紧试样至四周不漏气,用螺丝将其固定;往固定好隔膜的法兰板上方加水,直至水面深度约为100 mm为止;旋开进水阀门,让水从下面的注水口进入圆筒下部;开始观察,直至观察到隔膜上部冒出第一个气泡,读取此时U型压力计的读数。在该状态下保持2 min,观察隔膜上方是否继续有气泡冒出和U型压力计的读数是否有变化。如无气泡冒出并且压力计读数稳定,相对应的压力计读数即为此样品的测试压力值;如隔膜上方继续有气泡冒出,则需继续观察直至无气泡且压力计读数稳定,再记录此时的压力值。重复此操作,直至5个试样全部完成。取5个试样的算术平均值为最终测定结果。若压力计读数能达到300 Pa,则表明隔膜的湿态气密性合格[4]。

2.4.4.2 干态气密性

干态气密性测定主要是测试其透气量。参照标准GB/T 5453—1997《纺织品 织物透气性的测定》进行。测试在高压条件下进行,进气孔孔径3 mm。

2.4.5 吸碱性能

从隔膜样品中裁取尺寸为250 mm×25 mm的试样5块。试样在105~110 ℃温度下烘干至恒重,置于干燥器中冷却至室温,然后在距离一端边10 mm处划标记线。

在烧杯中加入200 mL 30%的KOH溶液;将试样未做标记的一端用夹子夹持悬挂于烧杯上方,缓慢下降,使试样做标记的一端逐渐浸入溶液中,直至标记线与液面持平;开始计时,10 min 后取出试样,用直尺测量其碱液吸上高度。依此操作,直至5个试样全部完成。取5个试样的算术平均值为最终测定结果。

3 结果与分析

3.1 热轧处理对隔膜性能的影响

3.1.1 厚度

经热轧处理后隔膜中纤维的形态发生了变化,纤维由原来圆柱形变为扁平带状,隔膜厚度减小。热轧处理前后隔膜的厚度见表1。

从表1可以看出,经过热轧处理的隔膜其厚度均有不同程度的减小。在水电解槽电解过程中,隔膜厚度变小可以在一定程度上缩短离子和电子通过隔膜的距离,有利于减小电阻,进而降低小室电压,从而提高电解效率。另外,经过热轧处理的隔膜其表面均匀性较好,可在一定程度上提高隔膜的气密性。

表1 热轧处理前后的隔膜厚度 (单位:mm)

3.1.2 气密性

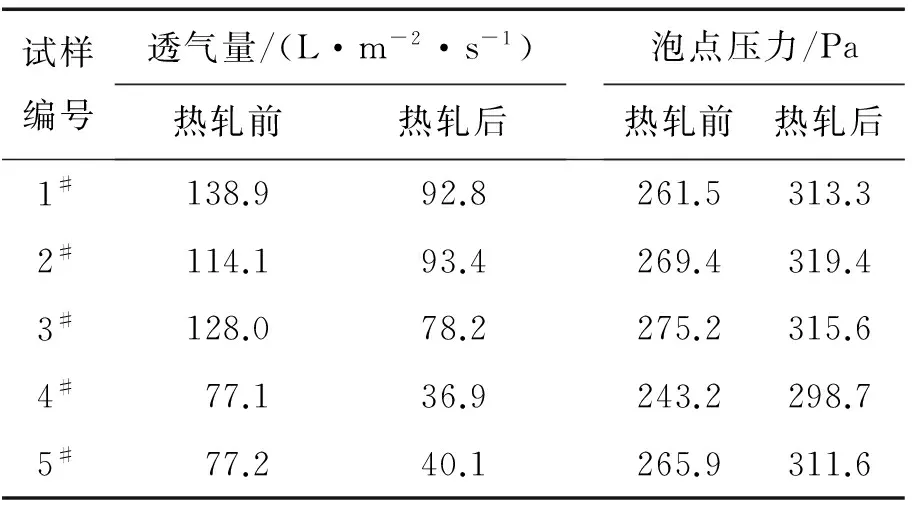

热轧处理前后隔膜的透气量和泡点压力见表2。

表2 热轧处理前后隔膜的透气量和泡点压力

由表2可以看出,隔膜经热轧处理后,在相同测试条件下透气量减小,泡点压力增大,基本上都能满足使用标准的要求,说明经过热轧处理可以明显提高隔膜的气密性。

3.2 磺化处理对隔膜性能的影响

3.2.1 吸碱性能

磺化处理前后10 min碱液吸上高度分别为52和57 mm,说明隔膜经过磺化处理,其吸碱性能略有提高。本试验采用浓H2SO4进行磺化反应,在高温下磺酸基与PPS苯环上的氢发生取代反应,使磺酸基进入苯环,磺酸基可以很好地和水分子结合,因此提高了PPS的亲水性能。

3.2.2 纤维表面形态和断裂强度

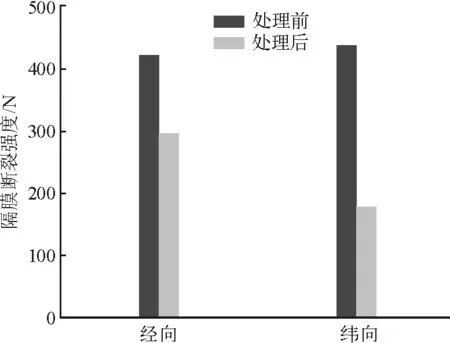

隔膜磺化处理前后的纤维表面形态和断裂强度变化分别见图2和图3。

图3 隔膜磺化处理前后经纬向断裂强度

由图2可以看出,磺化改性处理在提高隔膜吸碱能力的同时对纤维的表面损伤非常大,纤维表面受到刻蚀脱落,单纤维强度必然会减小,进而会影响到隔膜的强度。由图3可以看出,磺化处理后隔膜的经纬向断裂强度都有不同程度的减小,将会直接影响隔膜的使用性能。因此,需进一步探索更加适宜的磺化温度和时间。

4 结论

(1)水电解槽制氢用PPS纤维隔膜经过热轧处理,能减小隔膜厚度,提高隔膜的气密性和尺寸稳定性,减少毛羽的产生。

(2)水电解槽制氢用PPS纤维隔膜经过磺化处理可提高隔膜的吸碱性能,隔膜的10 min碱液吸上高度由磺化前的52 mm提高到磺化后的57 mm;但隔膜的经纬向断裂强度均有不同程度的下降,将会直接影响隔膜的使用性能,需进一步探索更加适宜的磺化温度和时间。

(3)隔膜经过热轧和磺化后处理,可提高隔膜的性能,能在一定程度上提高水电解槽制氢的氢、氧气纯度和运行的效率。

[1] 汪家铭,于长水.聚苯硫醚纤维发展概况及应用前景[J].化工科技市场,2009(4):1-5.

[2] 王玉斌.非石棉隔膜研究[J]. 氯碱工业,1994(3):11-15.

[3] 彭富兵,焦晓宁. 隔膜法制氢电解槽用新型隔膜的研制及其应用[J].纺织学报,2008,29(12):42-45.

[4] 郭仁惠,张建设.固液分离滤布性能测定及选用[M].北京:机械工业出版社,1998:52-58.

Post-processing effect on the performance of PPS fiber membrane for water electrolyzer hydrogen production

SunYapo

(Zhengzhou Chenggong University of Finance and Economics)

The diaphragm, made of polyphenylene sulfide (PPS) filament for hydrogen production in water electrolyzer, was treated by hot-rolling and sulfonation. Furthermore, its thickness, gas tightness, breaking strength and alkaline absorbing were tested and the data of before and after processing was compared. The test result show that, the diaphragm can perform better in a whole after processing. Hot rolling treatment can reduce its thickness and filoplume generation, and improve its tightness and stability on size. Sulfonation treatment can increase its ability to absorb alkali. The absorb alkali height of the diaphragm at before and after sulfonation reached 52 mm and 57 mm. However, the breaking strength of membrane at longitude and latitude was weakened in varying degrees. In view of this, the process of sulfonation requires further optimization and improvement.

polyphenylene sulfide fiber, diaphragm, performance, hot-rolling, sulfonation

2015-03-12

孙亚颇,男,1983年生,助教。研究方向是功能非织造材料。

TQ116.2+1

A

1004-7093(2015)07-0014-04