液喷工艺参数对纤维直径的影响及优化*

2015-04-22杨利宏韩万里王茹飘邢聪骢

杨利宏 韩万里 王茹飘 邢聪骢 顾 建

(嘉兴学院材料与纺织工程学院,嘉兴,314001)

液喷工艺参数对纤维直径的影响及优化*

杨利宏 韩万里 王茹飘 邢聪骢 顾 建

(嘉兴学院材料与纺织工程学院,嘉兴,314001)

以聚氧化乙烯(PEO)/水体系为纺丝溶液,采用溶液喷射法进行纺丝,制备PEO纤维。探讨了溶液浓度、风压和挤出速率等工艺参数对纤维直径的影响,并用正交试验优化纺丝工艺和对结果进行了方差分析。结果表明,纺丝溶液浓度和风压对纤维直径影响显著,在纺丝溶液质量分数4%,风压0.3 MPa和挤出速率0.6 mL/h的条件下,可获得直径分布为0.9~1.6 μm的PEO微纳米纤维。

溶液喷射法,工艺参数,正交试验,纤维直径

20世纪90年代微纳米材料的研究发展迅速,其中以微纳米纤维的研究最为突出。亚微米至纳米级的超细纤维制成的材料可广泛应用于医用材料、精细过滤材料、吸油材料、保暖材料、电池隔板以及空气净化等各个领域[1-3]。由于超细纤维制成的材料具有良好而广阔的应用前景,超细纤维的制备技术已成为国内外的研究热点。

目前大多数微纳米纤维是通过静电纺丝及熔喷纺丝等技术制备的。静电纺纤维具有尺寸小、比表面积高、纤维膜孔径小、孔隙率高等特性,但静电纺丝存在单喷嘴生产率低,需使用高电压等缺点,若设计多针头静电纺丝则存在中间针头由于静电屏蔽而放不出丝的现象。熔喷法在纺丝过程中需要熔融的聚合物流体和高速、高温的热空气,耗能较大,且纺制的纤维直径在1 μm以上。基于静电纺丝和熔喷技术,聚合物溶液喷射(液喷)纺丝新技术[4]正逐渐发展起来。

液喷纺丝法作为一种制备微纳米纤维的新型方法引起了人们广泛的关注,许多学者对此进行了大量研究,为纳米纤维的规模化和多样化生产提供了新思路和新方法。Medeiros等[5]采用液喷纺丝法试纺了多种聚合物溶液体系,如聚乳酸/三氟乙醇(PLA/TFE)、聚乳酸∶聚苯胺/六氟异丙醇(PLA∶PAni/HFP)、聚苯乙烯/甲苯(PS/Toluene)和聚甲基丙烯酸甲酯/氯仿(PMMA/Chloroform),获得的纤维直径依次为80~260、140~590、220~4 400和1 000~7 800 nm,并与静电纺纤维的直径进行比较,结果表明液喷纺丝法制备的纤维直径与静电纺纤维直径相近,但液喷纺丝法的生产效率可得到大幅度提高。Chen等[6]采用静电纺丝和液喷纺丝方法制备了PMMA/聚丙烯腈(PAN)核壳纳米纤维,可应用于微生物燃料电池电极。Sinha-Ray等[7-8]使用平均质量配比为40/60的大豆蛋白/聚酰胺6(PA 6)溶液进行了液喷纺丝,并通过一定的后处理可有效提高纤维强力和杨氏模量。关克田[9]以纤维素/LiCl/二甲基乙酰胺(DMAc)体系,利用混合纺丝、同轴纺丝等方法,通过液喷纺丝实现纳米纤维素的制备。杨小灿等[10]通过液喷纺丝法制备了直径为160~380 nm的PAN纳米纤维,经预氧化及碳化得到平均直径为170 nm的纳米碳纤维。

液喷纺丝法不仅具有设备和工艺简单、耗能低、生产效率高等特点,而且可制备多种功能性纳米纤维。很多学者对液喷纺丝法在新型纤维开发利用方面进行了大量研究,但关于其工艺参数对纤维性能影响的研究相对较少。本文结合液喷纺丝技术和正交试验设计制备了聚氧化乙烯(PEO)微纳米纤维,主要研究液喷纺丝中纺丝工艺参数,如溶液浓度、风压和挤出速率等相关工艺参数对纤维直径的影响。

1 试验部分

1.1 原料

PEO,相对分子质量为50万,上海联胜化工有限公司提供;去离子水。

用PEO和去离子水配制三种不同浓度的纺丝溶液,其质量分数分别为4%、6%和8%。

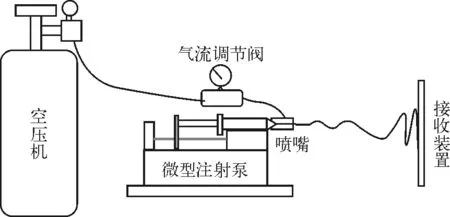

1.2 试验装置

试验装置如图1所示。该装置包括空压机、气流调节阀、微型注射泵、喷嘴和接收装置。空压机输出的气流经气流调节阀调节后与纺丝喷嘴相连接,微型计量泵在喷嘴处将纺丝溶液挤出,挤出的纺丝溶液细流与高速气流汇合后被拉伸,溶剂在接收距离内迅速挥发,最终到达接收装置,固化形成超细纤维。

图1 液喷纺丝装置示意

1.3 纤维表征

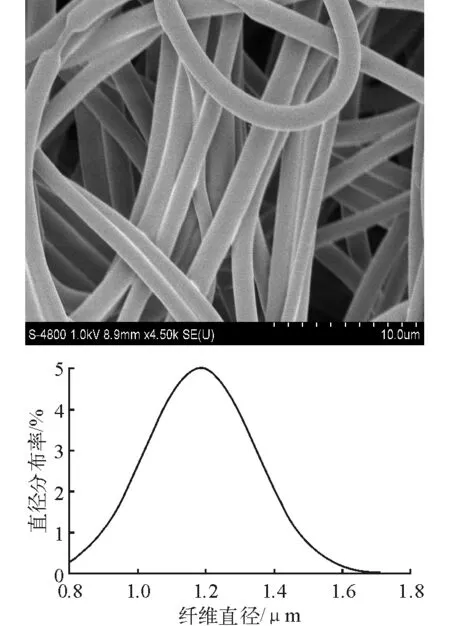

液喷微纳米纤维用日本日立公司的S-4800冷场发射扫描电子显微镜(FESEM)观察其表面形态,由Image-J软件测试纤维直径及其分布。

2 结果与分析

2.1 风压对纤维直径的影响

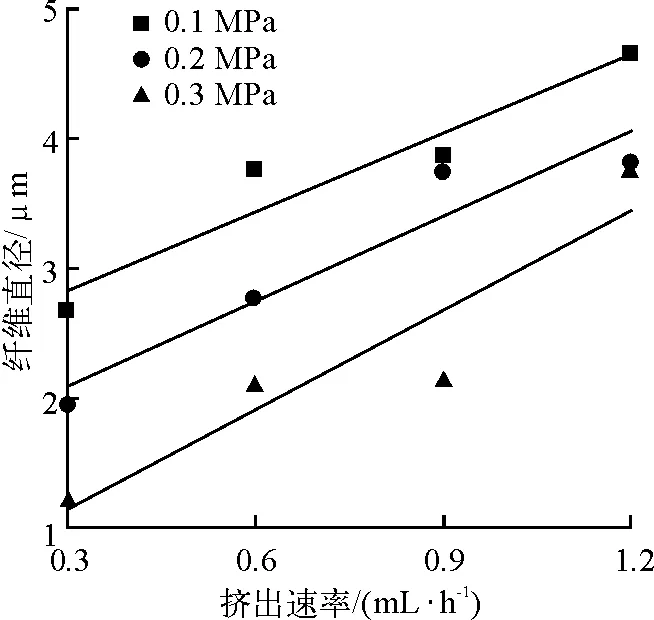

图2 风压对纤维直径的影响

选取挤出速率为0.3、0.6、0.9和1.2 mL/h,质量分数为4%的纺丝溶液,在牵伸风压为0.3、0.2和0.1 MPa,接收距离为19 cm,针孔直径为0.7 mm和室温条件下进行试验,结果见图2。 由图2可以看出,在相同的聚合物挤出速率下,纤维的直径随着气压的增加而减小。这是由于在同样的挤出速率下,随着气压的增大,聚合物细流所受到的气流牵伸力增大,从而使得聚合物拉伸充分,因而纤维直径下降。另外,图2也表明在同一气压下,纤维直径随着聚合物挤出速率的增加而增大。这是因为在空气流量一定的条件下,纤维所受到的气流牵伸力相同,相同的牵伸力作用于较多的聚合物流体体积上,所获得的纤维直径较大。

2.2 纺丝溶液浓度对纤维直径的影响

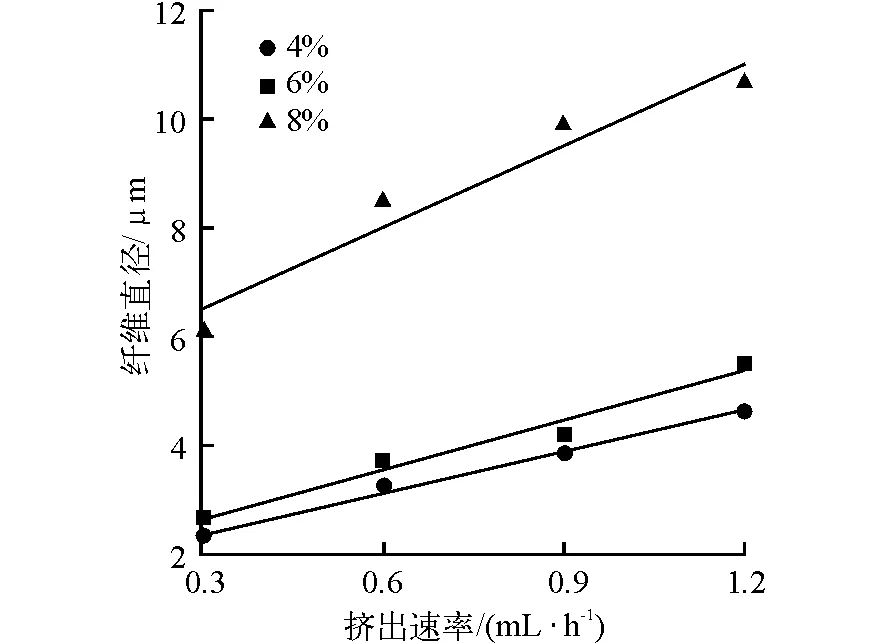

选取挤出速率为0.3、0.6、0.9和1.2 mL/h,质量分数为4%、6%和8%的纺丝溶液,在牵伸风压为0.2 MPa,接收距离为19 cm,针孔直径为0.7 mm和室温条件下进行试验,结果见图3。

图3 纺丝溶液浓度对纤维直径的影响

由图3可以看出,在相同的聚合物挤出速率条件下,纤维直径随着聚合物纺丝溶液的浓度下降而减小,如挤出速率为1.2 mL/h时,8%、6%和4%的纺丝溶液在0.2 MPa风压下,制得的纤维直径分别是10.638、5.523和4.654 μm,纤维直径减小显著。聚合物溶液的黏度与其浓度密切相关,溶液浓度越低,其黏度越小,有利于聚合物纺丝细流在气流场下快速拉伸成超细纤维。图3也进一步表明,聚合物挤出速率对纤维直径有一定影响,在同一聚合物溶液浓度下,纤维直径随着聚合物挤出速率的增加而增大,其主要原因也是因为在相同的空气牵伸力下,较大的聚合物溶液浓度最终会获得较大的纤维直径。

2.3 正交试验设计

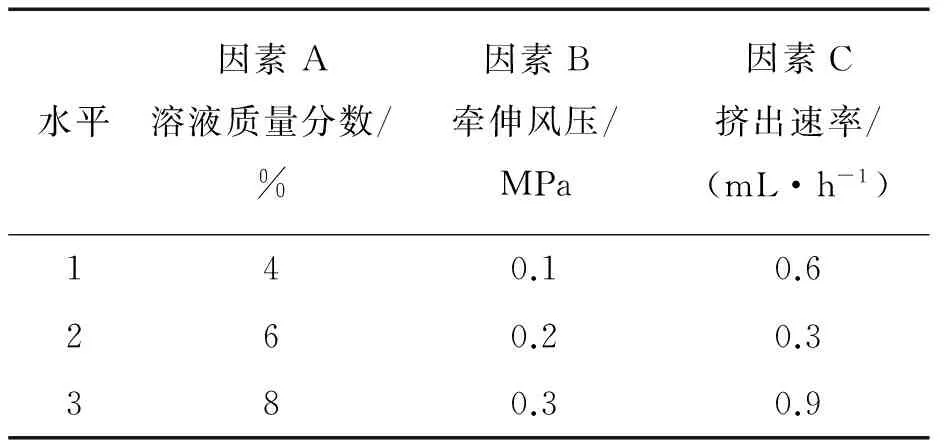

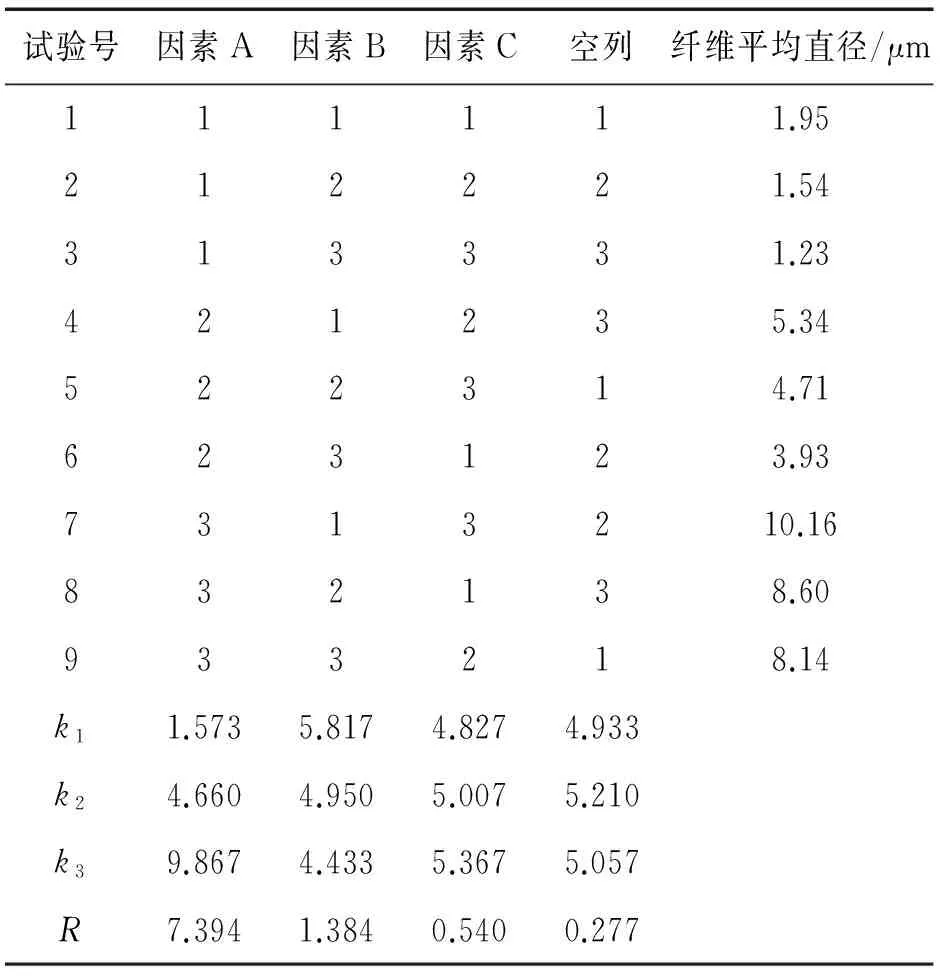

应用正交试验方法,在针孔直径(7 mm)、针头伸出长度(2 mm)、接收距离(19 cm)等参数不变的情况下,选取纺丝溶液浓度、牵伸风压和溶液挤出速率为试验因素,采用正交表进行试验,其因素水平表见表1,正交试验结果见表2。

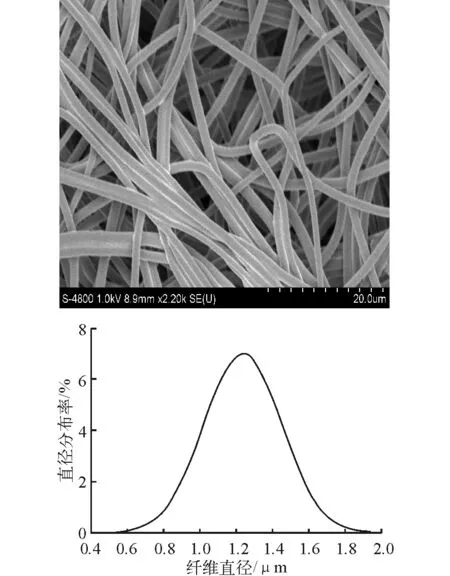

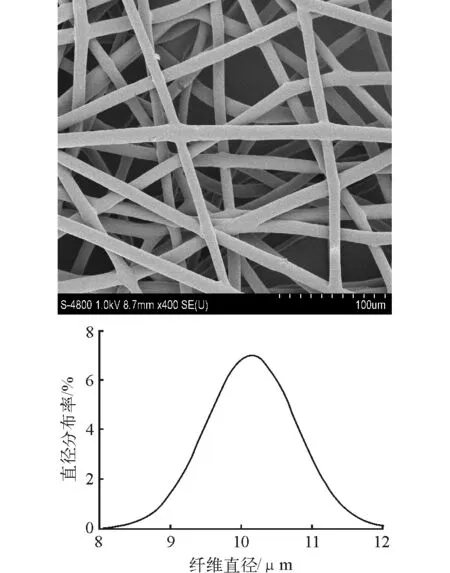

由表2可以直观地看出,3号和7号试验分别是得到最小和最大纤维直径的试验方案,其平均直径各为1.23和10.16 μm。3号试验的条件是纺丝溶液质量分数4%,风压0.3 MPa、挤出速率0.9 mL/h;7号试验的条件是纺丝溶液质量分数8%,风压0.1 MPa、挤出速率0.9 mL/h。两种纤维的SEM照片见图4和图5。

表1 因素水平表

表2 正交试验设计和结果分析

图4 3号试验PEO纤维形貌及直径分布

由图4和图5可以看出:在不同的试验方案下都可获取表面光滑的纤维,成纤效果较好,没有出现粘连现象;3号试验制得的纤维直径分布在0.791~1.710 μm之间,纤维不匀率CV值为17.4%;7号试验制得的纤维直径分布在9.112~11.227 μm之间,纤维不匀率CV值为6%;两种纤维直径分布都呈正态分布,3号试验制得的纤维直径明显小于7号试验制得的纤维。

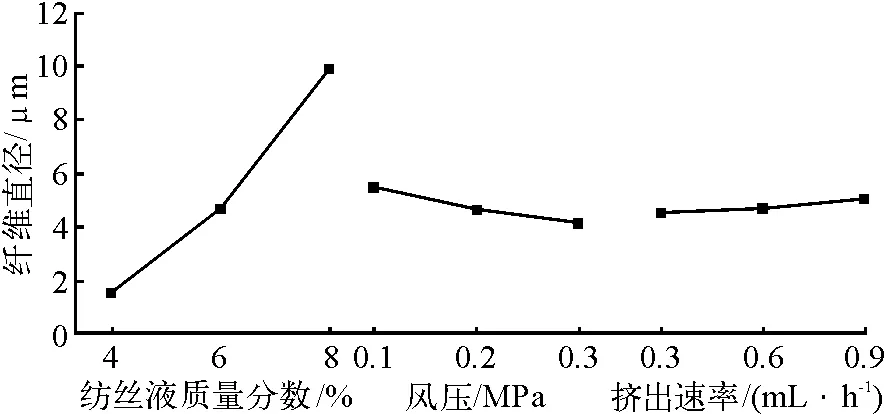

图6为三因素在各水平下的直观分析图。可以看出:随着纺丝溶液浓度和挤出速率的增加,纤维直径都在增加,尤以随着纺丝溶液浓度的增大,纤维直径增幅更为明显;随着风压增加,纤维直径下降,但下降幅度比较小,其极差为1.384。根据正交试验结果,其显著性排列为:因素A(纺丝液浓度)>因素B(风压)>因素C(挤出速率)>空列,得到的最优工艺为A1B3C1,即纺丝液质量分数4%、风压0.3 MPa和挤出速率0.6 mL/h。对此工艺条件进行了验证试验,其制得的纤维平均直径为1.184 μm,纤维不匀率CV值为13.65%,纤维直径分布在0.9~1.6 μm之间,纤维形貌及直径分布见图7。

图5 7号试验PEO纤维形貌及直径分布

图6 因素直观分析图

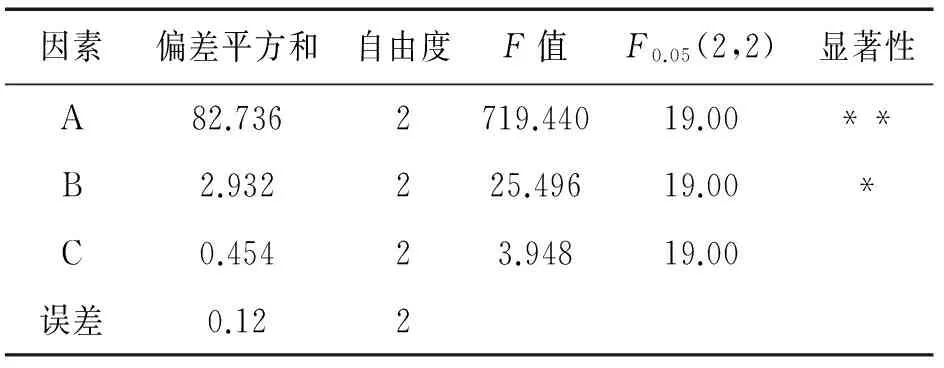

通过方差分析法分析各工艺参数对纤维直径影响的显著性,其计算结果见表3。通过计算可得在显著性水平α=0.05以下,纺丝溶液浓度和风压对纤维直径的影响是显著的,挤出速率对纤维直径影响不显著。这是因为在纺丝溶液浓度、风压和挤出速率三因素中,纺丝溶液浓度对纤维成形的影响最为直接,纺丝溶液浓度越高,聚合物的含量越大,纺丝细流脱溶剂化后直接成纤含量增加,从而纤维直径增加。

图7 最优试验方案下制备的纤维形貌及直径分布

表3 统计分析及F检验

3 结论

(1)以PEO溶液为纺丝液,采用液喷纺丝法可以制备微纳米纤维。

(2)随着纺丝溶液浓度和挤出速率的增加,纤维直径增大;随着风压增加,纤维直径减小。

(3)纺丝溶液浓度和纺丝风压对纤维直径影响显著。PEO溶液的最佳液喷纺丝工艺是纺丝溶液质量分数4%、风压0.3 MPa和挤出速率0.6 mL/h,在该条件下可以获得纤维平均直径为1.184 μm、不匀率CV值为13.65%、直径分布在0.9~1.6 μm的微纳米纤维。

[1] 吴大诚,杜忠良,高绪山.纳米纤维[M].北京:化学工业出版社,2002.

[2] KRUCINSKA L, BLASINSKA A, KOMISARCZYK A, et al. Recent advances and innovations in textile and clothing[C]//International Technical Textiles Congress. Istanbul, Turkey,2005:19-21.

[3] BUCHKO C J, KOZLOFF K M, MARTIN D C. Surface characterization of porous, biocompatible protein thin films[J]. Biomaterials,2001,22:1289-1300.

[4] ELISTON S M, GREGORY M G, ARTUR P K, et al. Solution blowing spinning:US,8641960 B1[P].2014-2-4.

[5] MEDEIROS E S, GLENN G M, KLAMCZYNSKI A P, et al. Solution blow spinning: a new method to produce micro- and nanofibers from polymer solutions[J]. Journal of Applied Polymer Science,2009,113(4):2322-2330.

[6] CHEN S, HOU H, HARNISCH F, et al. Electrospun and solution blown three-dimensional carbon fiber nonwovens for application as electrodes in microbial fuel cells[J]. Energy & Environmental Science,2011,4(4):1417-1421.

[7] SINHA-RAY S, KHANSARI S, YARIN A L, et al. Effect of chemical and physical cross-linking on tensile characteristics of solution-blown soy protein nanofiber mats[J]. Industrial & Engineering Chemistry Research,2012,51(46):15109-15121.

[8] SINHA-RAY S, ZHANG Y, YARIN A L, et al. Solution blowing of soy protein fibers[J]. Biomacromolecules,2011,12(6):2357-2363.

[9] 关克田.溶液喷射技术及纳米纤维素纤维的制备与研究[D].天津:天津工业大学,2012.

[10]杨小灿,庄旭品,史少俊,等.溶液喷射法制备聚丙烯腈基纳米碳纤维的研究[J].高科技纤维与应用,2013,38(2):14-19.

Effects and optimization of processing parameters on fiber diameter in solution blowing

YangLihong,HanWanli,WangRupiao,XingCongcong,GuJian

(Materials and Textile Engineering College, Jiaxing University)

A study of the effect of processing parameters on fiber diameter was accomplished, including solution concentration, air blowing pressure, and solution injecting rate for polyethylene oxide (PEO) solution via solution blowing. The orthogonal array method was designed for the process parameters and variance analysis was used to the experiment results. The results show that the fiber diameter was affected by the solution concentration, air blowing pressure significantly. PEO nano-microfibers with diameters of 0.9~1.6 μm were obtained with the solution concentration is 4%, air blowing pressure is 0.3 MPa, the solution injecting rate is 0.6 mL/h.

solution blowing, process parameter, orthogonal array design, fiber diameter

*国家级大学生创新训练计划资助项目 (851914523)

2015-01-23

杨利宏,女,1993年生,在读本科生。非织造材料与工程专业,非织造产品设计。

韩万里,E-mail:jxwlhan@163.com

TQ340.649;TQ342

A

1004-7093(2015)07-0006-05