光面爆破技术及其在隧道掘进中的应用

2015-04-21田新邦

曹 琴,吴 战,田新邦,叶 新

(1.西南科技大学 交通工程系,四川 绵阳621010;2.山东东泰工程咨询有限公司,山东 淄博256410)

隧道光面爆破是支撑新奥法原理的重要技术之一,它通过正确选择爆破参数和合理的施工方法,在隧道开挖轮廓线上布置密集炮孔,采用不耦合装药或装填低威力炸药,在主爆孔起爆之后起爆,以形成平整轮廓的控制爆破技术。光面爆破的目的在于控制爆破作用范围和方向,尽量减少爆破作用对围岩的扰动,减少超欠挖,使爆破后的隧道围岩壁面平整、光滑,满足隧道设计要求。隧道光面爆破可分为全断面一次爆破和预留光爆层爆破两种情况。通常当开挖断面较大时多采用预留光爆层爆破法,而全断面光面爆破方法能够有效控制光爆孔爆破作用,减少对围岩的扰动范围,有利于保持围岩稳定和施工安全,又能减少超欠挖,提高施工质量。因此,全断面光面爆破技术在隧道、地铁等开挖过程中得到了比较广泛的应用。

研究首先阐述光面爆破技术原理及其参数设计,随之将其应用于大坪尾隧道掘进工程中,并分析爆破效果,提出保证光面爆破效果的技术措施。

1 光面爆破机理

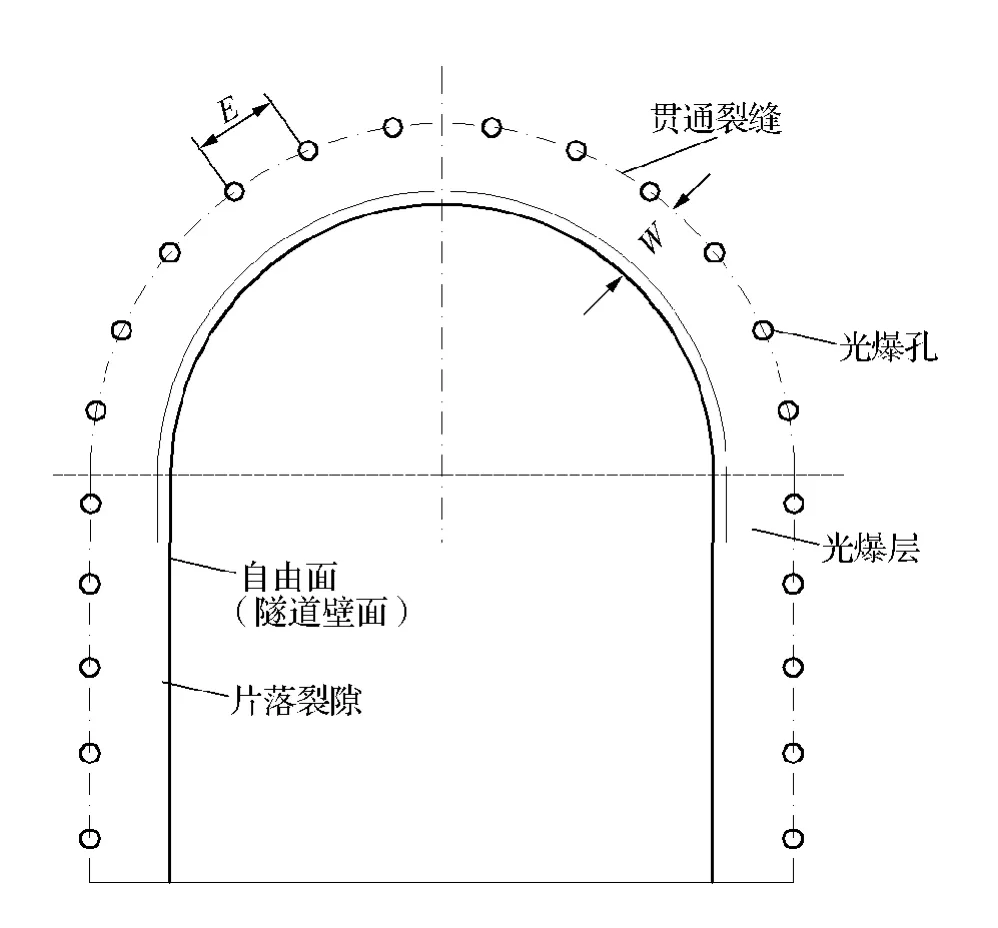

光面爆破技术通过合理选择爆破参数、提高钻孔精度、采用合理装药结构、改变布孔形式等方法,使爆破后的隧道形成平整、光滑的壁面,以减少超欠挖,最大限度保持围岩自身强度,从而可以提高隧道的安全稳定性。光爆爆破的原则是在隧道开挖轮廓上多打眼、少装药,并且在主爆起爆之后起爆,以保证光爆孔起爆后能够沿着其炮孔连心线贯通并形成规整、光滑的壁面,仅有光爆层尚未起爆时的炮孔布置和光爆层情况如图1所示。

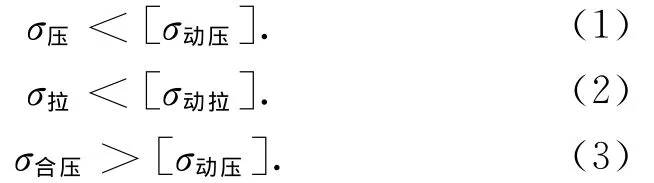

图1 光爆层炮孔布置及其片落机理

光面爆破力学前提条件是降低炮孔壁上的压力峰值,使光爆孔装药起爆后在孔壁上产生的爆轰压力低于岩石的抗压强度,而由此产生的切向拉应力要超过岩体的抗拉强度。为此,要使光爆孔形成不破坏孔壁而又能沿着预定方向形成贯通裂隙,则炸药爆炸产生的压力必须满足如下三个力学条件

式中:σ压为单个炮孔装药爆炸产生的径向应力,σ动压为岩石的动态极限抗压强度,σ拉为单个炮孔装药爆炸产生的切向拉应力,σ动拉为岩石的动态极限抗拉强度,σ合压为相邻炮孔在炮孔连心线上产生的合拉应力。

为了满足此力学条件,通常光面爆破采用不耦合装药结构,从而可以大大降低孔壁最大切向应力,同时可以通过装药量控制使在相邻炮孔连心线垂直方向上的合拉应力得到加强,使之大于岩石的动态极限抗拉强度,在沿炮孔连心线方向产生裂缝。与此同时,在爆轰气体膨胀压力作用下进一步加强而形成贯通裂缝,确保壁面规整与光滑,如图2所示。

图2 相邻炮孔同时起爆形成的贯通裂隙

由此可见,只要光爆孔孔距E和装药量合适,即能满足此力学条件而在两孔之间产生平整拉断裂隙面。此外,还应选取合理的最小抵抗线W,保证光爆孔有合适的侧向自由面,当爆炸应力波到达此自由面时将产生反射拉伸应力波,使光爆层产生裂隙并片落。因为W一般大于E,首先使相邻炮孔应力波峰值叠加,而侧向自由面的存在使光爆层在爆炸应力波与爆轰气体的共同作用下从原岩同时爆落而获得规整的隧道壁面。

因此,当光爆孔同时起爆时,由于应力波叠加和爆生气体准静压力的共同作用,炮眼连心线上切向拉应力超过岩石动抗拉强度而首先产生贯通裂缝并片落而向自由面方向移动,也抑制了孔壁上其它方向裂缝的产生,同时可以达到围岩不受扰动的目的。

2 光面爆破参数设计

影响隧道光面爆破效果的主要参数包括炮孔间距(E)、炮孔密集系数(m)、线装药密度(q)、最小抵抗线(W)、不耦合系数(D),而它们之间又是相互联系的。所以,合理确定光爆参数,特别是选择E和W的值,使其处在某一正确、协调的范围内,才能达到理想的光爆效果。

2.1 炮眼直径

炮眼直径的确定直接关系到施工的效率和成本,应综合考虑岩石特性、现场机械设备情况及工程具体要求进行选择。

一般情况下,主要应依据爆破的现场和钻工机具确定。如在地下小断面的巷道实施光面爆破时,孔径取32~45mm;而在露天情况下实施光面爆破时,孔径则可取大些。

2.2 炮眼间距

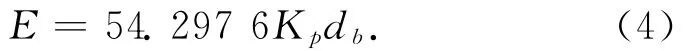

孔距的取值主要受到所选用炸药的性质、不耦合系数和岩石的物理力学性质的影响。根据光面爆破机理分析,光面爆破的实质是使炮眼之间产生贯通裂隙,以形成平整的岩壁断裂面,可利用理论公式近似地计算光爆孔孔距

式中:Kp为与岩石普氏系数f有关的岩石抗屈服系数,一般地Kp=0.04f;db为装药直径(cm),对于不耦合连续装药结构,db为装药直径,对于间隔装药结构,折算为等效装药直径de。Langefors给出的确定孔距的经验公式为

2.3 最小抵抗线

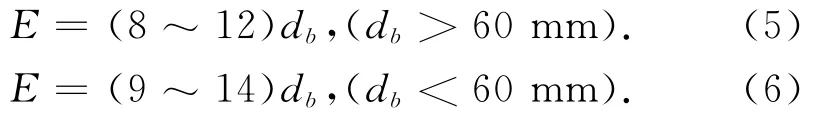

对于光面爆破,其最小抵抗线也就是光爆层厚度。若已知单孔装药量,则最小抵抗线可由下式确定

式中:Cq为装药系数(kg/m3),对于f=4~15的岩石,Cq=0.2~0.5kg/m3;L为炮孔深度(m);Q为单孔装药量(kg)。

2.4 炮孔密集系数

炮孔密集系数又称为炮孔临近系数,用于描述孔距与最小抵抗线之间的关系。光面爆破中的炮孔密集系数是光面爆破参数中一个关键性参数,是指孔距E与最小抵抗线W的比值,即

在工程中,一般情况下m=0.8~1.0。当m>1时,爆破后容易出现炮孔间裂隙而成偏斗爆破;当m=1时,爆破后光爆孔间容易形成比较好的贯通裂缝。文献认为,m的合理取值是0.7~1.3,最佳取值在0.8~1.13之间。从工程实践出发,m的取值应根据岩石性质、地质构造和开挖跨度等条件,通过现场爆破试验确定。

2.5 不偶合系数

不偶合系数K是指炮孔直径与装药直径之比,它反映了药包与孔壁间的接触情况。由于光面爆破所用药包直径小于炮孔直径,所以不耦合系数K>1。研究表明,不耦合系数与孔壁上的最大切向应力呈指数关系。

2.6 线装药密度

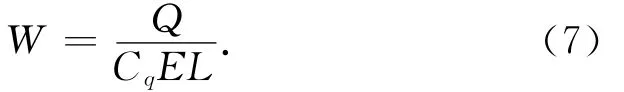

线装药密度亦即装药集中度,是指单位长度炮孔中的装药量,单位weg/m。根据光面爆破力学条件,光爆孔的装药量应该是刚好能克服岩石的抵抗阻力以形成拉伸贯通裂隙,而不造成围岩破碎或粉碎。对光面爆破有

式中:q0为线装药密度(kg/m);d1为药卷直径(m);Δ为炸药密度(kg/m3);K′为不耦合系数,采用环向不耦合连续装药结构时,K′=d2/d1;d2为炮孔直径。当采用不耦合、空气间隔装药结构时,对于光爆孔直径为35~45mm时,一般线装药密度为0.1~0.3kg/m,其中软岩为0.07~0.12kg/m,中硬岩为0.1~0.15kg/m,硬岩为0.15~0.25kg/m。为克服岩石对孔底的夹制作用,孔底段应加大线装药密度到2~5倍。

3 光面爆破技术在隧道掘进工程中的应用

3.1 工程概况

泉州市大坪尾隧道设计采用分离式双洞隧道,左线起讫桩号分别为ZK106+650~ZK106+945,隧道长度295m,平曲线半径为R=1 205.81m,设计采用+2.405%的单向纵坡。隧道右线起讫桩号分别为K106+625~K106+955,隧道长度330m,位于直线上隧道纵坡采用2.362%的单向坡。该隧道为双向四车道,设计时速为80km/h,隧道行车道宽度为2m×3.75m,左侧向宽度为0.5m,右侧向宽度为0.75m,两侧检修道宽为0.75m,隧道内轮廓净高7.0m。隧道处于构造剥蚀中低山地貌单元,隧道轴线经过地段最大高程约为709m线路,横穿一南北走向的舌形小山脊,围岩主要有Ⅱ、Ⅲ、Ⅳ、Ⅴ级围岩,其中Ⅳ、Ⅴ级围岩采用机械开挖为主坚硬部分辅以松动爆破的掘进方法,Ⅱ、Ⅲ级围岩在采用全断面光面爆破、上中下台阶分步开挖方法。Ⅱ、Ⅲ级围岩岩体为紫红、紫灰夹灰黄色花岗岩,粗粒结构,完整性较好且坚硬,抗压强度为120MPa,抗拉强度为9.3MPa。爆破施工上台阶采用YT-28型凿岩机钻眼,台阶法下台阶采用钻孔台车钻眼,孔径为48mm,孔深为3.2m,炸药为直径为32mm的2#岩石硝铵炸药,根据光面爆破设计结合爆破试验对爆破参数参数进行修正。

3.2 光面爆破参数的确定

3.2.1 孔径与孔深

依据爆破中各个炮孔的作用,可将隧道爆破炮孔分为光爆孔、光爆辅助孔、主爆孔和掏槽孔。根据工程进度计划,炮孔深度为3.2m,炮孔直径d=48mm;掏槽孔超深为0.1m。

3.2.2 孔距

根据光面爆破机理,由岩石抗压强度知岩石的普氏系数f=12,所以岩石的抗屈服系数Kp=0.04f=0.48。由式(4)计算得光爆孔孔距为E=52.125cm。由式(6)计算光爆孔孔距为E=37.8~58.8cm。通过试爆孔距调整,实际取E=50cm。

3.2.3 最小抵抗线

由式(7)计算得最小抵抗线范围为0.8~1.56m。参考文献和式(8),m=0.7~1.2,因此W=0.35~0.6。通过试爆确定W=1.2E=0.6m。

3.2.4 单孔装药量

由式(7)计算得出的线装药密度往往偏大,根据岩体力学性质和试爆效果,线装药密度取q=0.15~0.25(kg/m)比较合理,由此确定单孔药量为0.5kg。

隧道全断面法开挖光面爆破基本参数和药量分配情况见表1,掘进工作面上光爆孔布置如图3所示。

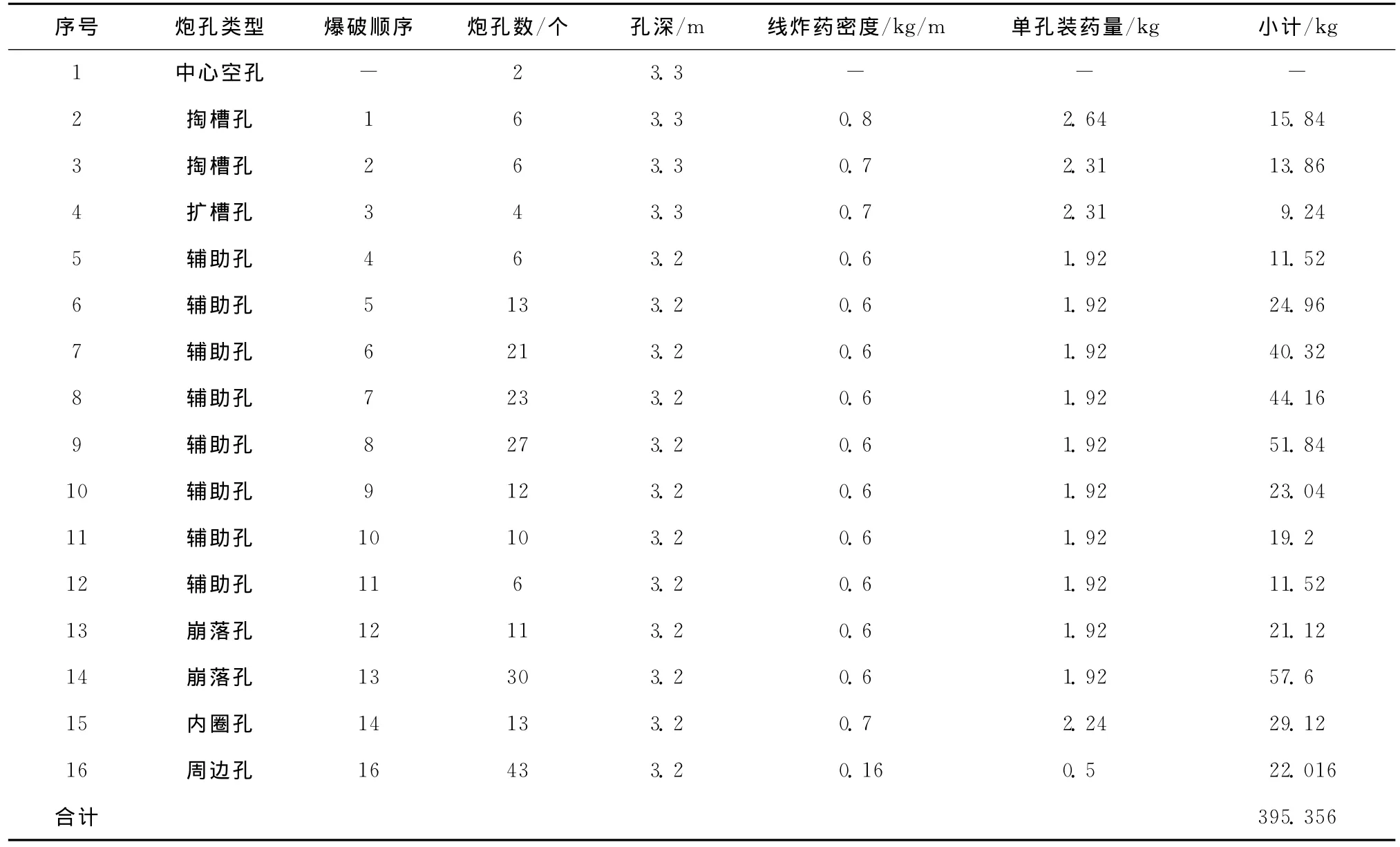

表1 光面爆破炮孔药量分配

图3全断面法光面爆破炮孔布置图(单位:m)

3.3 光爆孔装药结构

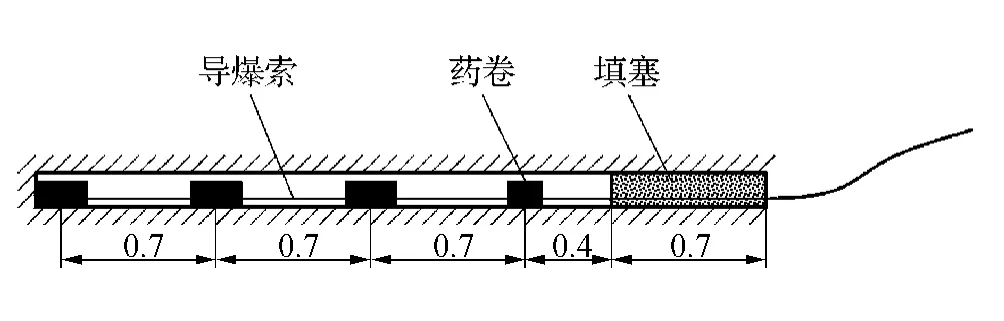

隧道光面爆破中光爆孔通常采用不耦合、间隔装药结构,不耦合系数一般为1.5~2.0。受限于工地药卷直径和钻孔设备配备,该光爆孔的不耦合系数为1.5,根据线装药量计算得出的药量合计为3卷多药包。其他炮孔均采用连续装药结构。为了保证光面爆破效果,光爆孔采用导爆索齐发爆破网路。光爆孔装药结构如图4所示。

光面爆破网路采用由内向外的多段微差爆破网路,光爆孔采用导爆索起爆网路,全断面光面爆破网路起爆顺序为:掏槽孔—辅助孔—底板孔—崩落孔—光爆孔。

图4 光爆孔装药结构(单位:m)

3.4 光面爆破施工工艺

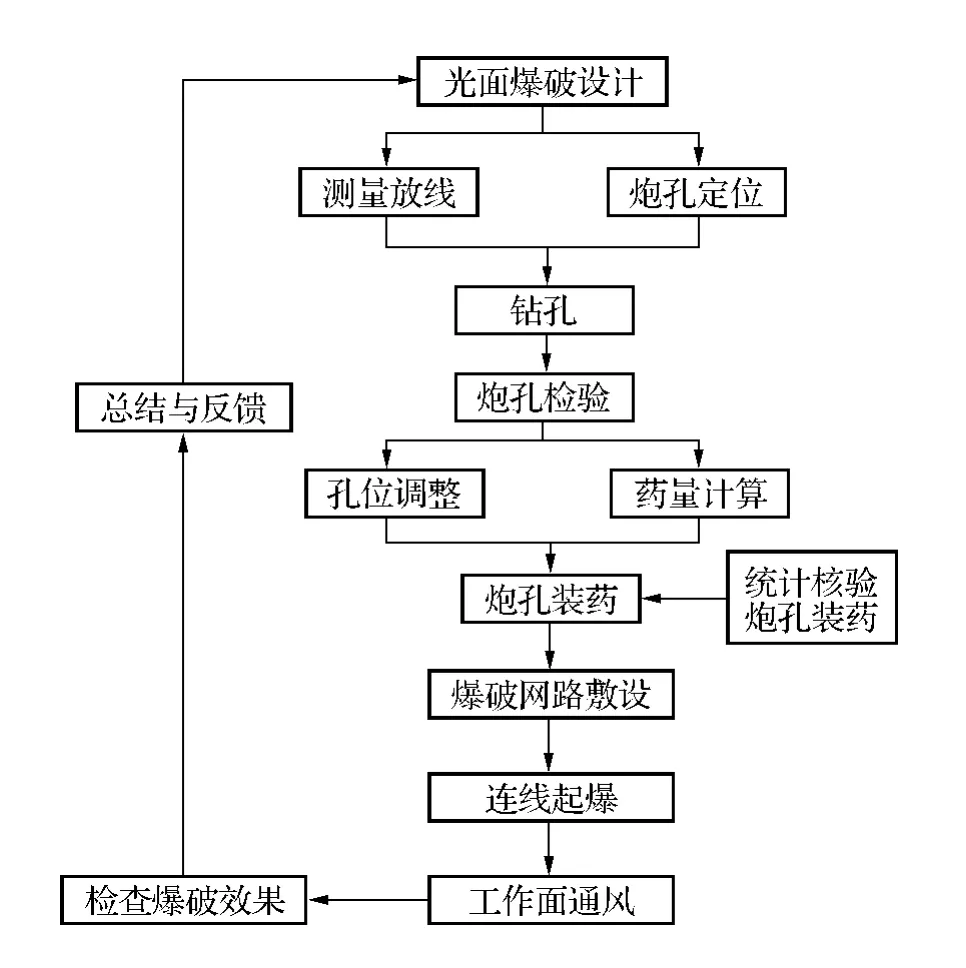

隧道掘进光面爆破施工工艺环节主要有工作面上放样布孔、钻孔、炮孔检验与清洗、炮孔装药、连接起爆网路、起爆、检查爆破效果。具体光面爆破施工工艺过程如图5所示。

图5 光面爆破施工工艺

光面爆破的另一关键问题是掏槽孔与光爆孔的钻孔准确性。为了确保光面爆破效果,施工要求是:

1)掏槽孔方向应尽量垂直于层理,其深度比其他眼加深10cm;

2)光爆孔严格按设计开挖轮廓线布置,开眼位置在设计断面轮廓线上的间距误差不得大于5cm;光爆孔外斜率控制在5cm/m内,孔底超出开挖断面轮廓线控制在10cm内,爆落孔至光爆孔的的抵抗线误差控制在5cm内,对于软岩,光爆孔孔底应落在设计轮廓线上。钻孔结束,应依据光面爆破设计图纸逐一检查成孔并做好记录,对于不符合要求的炮孔应调整或补孔。此外,辅助孔尽量均匀分布到工作面上。

4 结束语

光面爆破技术应用于大坪尾隧道开挖工程中能够保证开挖轮廓平整,缩短了隧道支护工期,孔痕率达到85%,有效解决了隧道掘进中的超欠挖难题。实践证明,光面爆破技术的成功应用是确保隧道开挖安全施工与施工质量的基本保证,节省了成本,加快了工期。在光面爆破施工中应严格按照爆破设计施工,做到精细爆破施工,根据开挖岩体实际情况,探索提高光面爆破质量的技术措施。因此,提议采取如下施工技术措施:

1)强化爆破作业人员的岗前培训,使之熟练掌握光面爆破技术要领和施工方法,确保施工质量;

2)优先选用低爆速、低猛度、低密度、传爆性能好及爆炸威力大的2号岩石硝铵炸药;

3)光爆孔应采用不耦合装药结构和间隔装药,所用药卷直径注意不应小于该炸药的临界直径,以保证稳定传爆;

4)光爆孔应尽量采用齐发爆破;

5)尝试炮泥加水袋填塞爆破技术。在炮孔填塞前,在炮孔中一定位置处放置预先制作的水袋,利用爆炸冲击激起的静水压力破裂岩石但并不破碎岩石,在提高炸药能量利用率和炮孔利用率的同时,更有利于改善光面爆破效果和爆破作业环境。该技术在重庆环线地铁隧道爆破开挖中得到了成功应用,并在类似工程中得以推广使用。

[1] 周传波.深空爆破一次成井模拟优化和应用研究[D].武汉:中国地质大学(武汉),2004.

[2] 田会礼,张德琦,李战军.复式桶形掏槽在岩巷深孔爆破中的应用[J].煤炭工程,2005,52(4):37-39.

[3] 徐颖,方江华.光面爆破合理炮孔密集系数的研究[J].工程爆破,1998,4(1):25-29.

[4] 吴亮,钟冬望,蔡路军.空气间隔装药中光面爆破机理数值 分 析 [J].武 汉 理 工 大 学 学 报,2009,16:77-81,149.

[5] 顾义磊,李晓红,杜云贵,等.隧道光面爆破合理爆破参数的确定[J].重庆大学学报:自然科学版,2005,28(3):95-97.

[6] 高峰,王猛,胡蓉,等.隧道抗震仰拱形式优化分析[J].交通科技与经济,2014,16(2):71-75.

[7] 薛晓威.隧道光面爆破施工控制要点[J].中国高新技术企业,2010(6):145-146.