低氮燃烧在大比例掺烧焦炉煤气煤粉锅炉上的应用

2015-04-21张永福

张永福,王 琴

1 引言

低氮燃烧是采用水平浓淡煤粉燃烧技术,与炉内垂直水平分级燃烧相结合形成复合低NO x排放的燃烧系统,促进四角切圆锅炉运行性能得到有效改善,同时通过实行有效的分级燃烧时(采用高位燃尽风),获得优良的锅炉运行性能。

焦炉煤气(Coke Oven Gas,以下简称COG)作为钢铁行业炼焦附产品,以其高热值特性被广泛使用。但由于在燃烧过程中耗氧量大,如果大比例掺烧对低氮燃烧系统影响较大,如何合理布置COG烧嘴位置是一项现实课题,本文针对掺烧煤气锅炉在低氮燃烧器改造中,如何做好大比例掺烧COG而开展的实践和应用工作。

2 运行现状

马钢热电总厂新区12#煤粉炉是东方锅炉工业集团有限公司制造的DGJ480/13.7-M型煤粉锅炉,设计最大可掺烧13万m3/h高炉煤气(Blast furnace gas,以下简称BFG),四角切向燃烧,单汽包,一次中间再热、平衡通风、固态排渣,全钢架结构悬吊布置的Π型汽包锅炉。燃烧器采用固定式水平浓淡煤粉燃烧器,采用冷一次风机正压直吹式制粉系统,每炉配4台中速磨煤机,磨煤机型号:HP683,设计煤粉细度R90=20%。

根据煤气管网平衡情况,实际生产中经常需要12#煤粉炉在掺烧BFG基础上,再掺烧COG2.0万m3/h,同时BFG中还掺有少量转炉煤气 (Linz-Donawitz Process Gas,以下简称LDG),上述三种煤气特性参数见表1。

说明:大比例掺烧焦炉煤气,意味着 2.0万m3/h的掺烧量相当于锅炉总热量20%,也就是说增加2.0万m3/h焦炉煤气后,12#锅炉掺烧煤气热值总量超过锅炉热负荷50%。

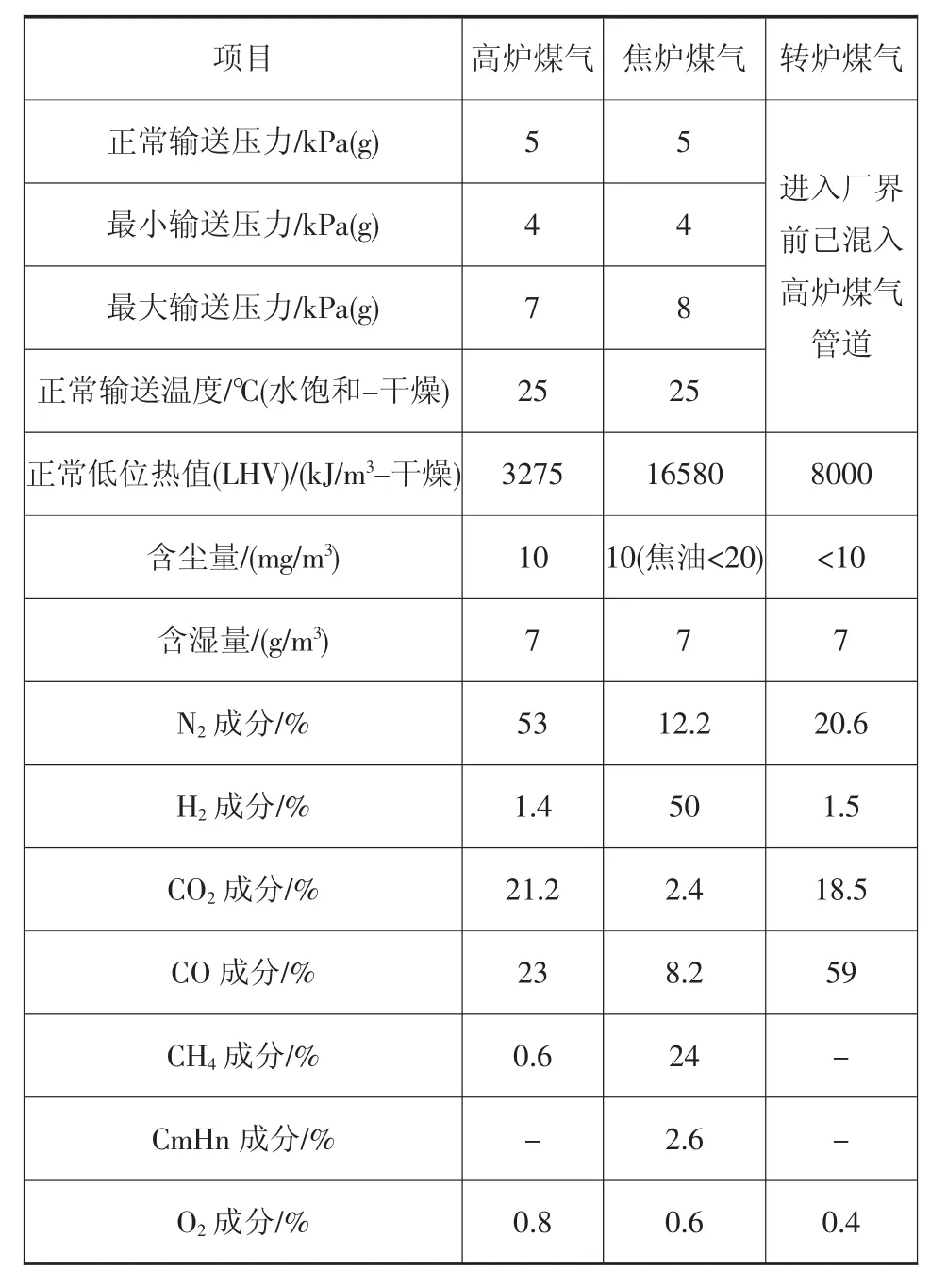

表1 高炉煤气、焦炉煤气和转炉煤气特性参数

锅炉脱硫系统运行正常,但无脱硝装置,2014年3月利用机组大修期间,进行炉内低氮燃烧改造,提高焦炉煤气掺烧比例、同时实施选择性催化还原烟气脱硝(SCR)改造。

3 低NOX燃烧改造方案说明

针对480 t/h锅炉燃烧设备布置情况,在安全、经济、稳定、可靠等基础上进行低NOx燃烧改造。根据现代优化燃烧和低NOx排放燃烧技术:

①燃烧器采用水平布置的对置丘体式高浓缩比燃烧器;

②根据新的风量配比重新设计二次风喷口;

③炉内纵向高度方向预留大空间还原区间;

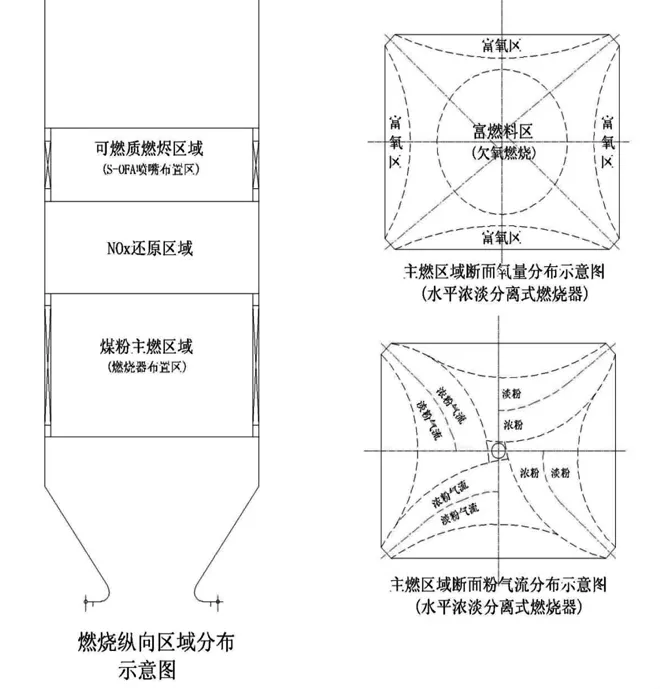

④增设两层SOFA燃尽风喷口。将炉膛内燃烧人为的划分为三个区域:主燃烧区、NOx还原区和可燃质燃尽区,详细见图1。依据区域划分合理配风:主燃烧区域欠氧燃烧(a<1即供入总风量的82.5%;燃尽区域过氧燃烧,即供入总风量的27.5%)。此种技术的利用,最大限度的优化了炉内燃烧、并可在不降低锅炉效率前提下大幅度降低NOx生成和排放。

4 焦炉煤气烧嘴布置形式分析

图1 锅炉主燃烧区、NOX还原区、可燃质燃尽区

锅炉四角燃烧器布置情况,见图2,从燃烧器布置情况来看,增加2.0万m3/hCOG烧嘴只有放在AB层(油点火层)和CD层(助燃油层),取消原来的燃油系统。从燃烧稳定性和风量均衡性分析,2.0万m3/hCOG平均分为二层布置,每层增加1.0万m3/h较为合理。

但考虑到COG为易燃易爆、有毒有害气体,运行安全控制要求很高,如果是二层布置,控制系统快切装置和调节装置就要增加一倍,同时,从现场设备布置情况来看,管道布置也十分困难,因此,分二层布置方式很难实施。

另外,通过分析,COG布置位置对低氮燃烧和锅炉影响有以下因素:COG热值为16580 kJ/m3仅次于燃煤热值,当最大掺烧2.0万m3/h COG时,需要空气量80220 m3/h(a=1),需要减少燃煤供应量接近20%,从风量调整和炉膛热负荷强度分布来分析,就要相应停止一层一次风燃烧器。如果我们将COG燃烧器布置在AB层,那么,就需要停用A层或者是B层一次风燃烧器,此时燃烧器运行状况为:二层BFG、AB层COG、A层或者是B层一次风燃烧器,再加上C层或者是D层一次风燃烧器,这时我们发现,锅炉燃烧区域过分集中在炉膛下部,火焰中心大幅度下移,造成蒸汽温度难已控制。低氮燃烧技术中燃料分级原理告诉我们:主燃料(煤)应该在主燃烧区燃烧,气体燃料须分布在主燃区边缘。如果COG布置在AB层,这与降氮燃烧技术中的燃料分级原理相违背。

综上所述:对于12#锅炉而言,大比例掺烧COG噬嘴的合理布置应在CD层比较科学合理。

5 大比例掺烧时燃烧调整

由于此锅炉设计是以煤为主要燃料,掺烧煤气量最大不超过30%(按热值比),此次大比例掺烧后,掺烧煤气总量将超过50%,因此,二种极端工况运行调整就显得尤为重要。如果是掺烧煤气量不超过30%,运行调整控制同正常情况相同,没有特别要求,如果是掺烧煤气量超过30%,特别是在最大比例掺烧情况下,要做好以下几方面调整:

①磨煤机运行方式:由于煤气掺烧量增减,燃煤量将减少,此时只能投用A层和B层制粉系统,严禁使用C层或者是D层制粉系统,否则的话锅炉汽温、飞灰含碳量将会上升较快,锅炉效率将会大幅度下降。

②二次风量调整:此次低氮改造在主燃区域上方角水冷壁管屏开孔,增设两层SOFA燃尽风喷口,作为燃尽风使用,在大比例掺烧煤气合,由于C层好D层制粉系统没有投用,所以二次风量控制就要做相应的调整,具体风门控制见表2。

表2 二次风门挡板控制方法

大修后通过锅炉稳定性试验和性能试验,证明,此次大比例掺烧COG的改造,对低氮燃烧和锅炉效率的影响相对较小,改造达到预期效果。

6 结论

(1)针对掺烧高热值COG而言煤气锅炉而言,只要布置合理,较大比例掺烧不会影响运行经济性、安全性;

(2)在大比例掺烧COG时,燃煤用量将会大幅度下降,此时应同步做好锅炉负荷、磨煤机运行方式调整和二次风量调整,杜绝超负荷现象发生,否则会造成锅炉效率下降和受热面磨损增加;

(3)如果掺烧比例进一步增加,只要对现场设备布置进一步优化,可以考虑分层布置。

总之,对于掺烧煤气锅炉低氮燃烧改造而言,如果燃烧器布置合理、燃料量和风量调整及时到位,就能够保证NOx达标排放,同时也能够保证在最大掺烧煤气工况下锅炉效率相对稳定。