变频器在连铸机液压剪机上的应用

2015-04-21周志敏

周志敏

1 前言

连铸机已经广泛应用于钢铁冶金行业,剪机是连铸机上的关键设备,它是把连续浇注的钢坯剪成设定的定尺长度。二钢轧总厂的4台4机4流小方坯连铸机使用的是液压剪切方式,每流剪机使用一台 Y315S-6,75 kW,Ie=142 A,cosφ=0.89 的三相交流异步电动机驱动液压油泵。当需要剪切连铸钢坯时,通过液压泵把液压油输送到油缸并产生压力,推动柱塞向前运动,完成钢坯的剪切工作。当完成上述工作后,液压油再通过液压泵抽出油缸,使油缸产生负压,让柱塞回到工作前的位置。油泵电机采用的是交流接触器控制方式,在连续作业的全过程中,除上述两个动作和系统压力低于下限之外,液压泵的电机均处于连续空转用能状态。

以二钢轧总厂4#连铸机为例,该连铸机主要生产12.15 m长坯给棒材供料。正常拉速在2.5 m/min左右,每剪切一根钢坯需要290 s左右时间。通过实际观察,每次油泵充压时间只需要38 s(一个剪切循环周期),随着压力升高,电流最大会到80 A以上,另有252 s的时间,电机处于空载运行状态,此时电机工作电流仍有50 A,非生产性能耗十分严重。所以对油泵电机改变频控制的目的就是尽可能地降低剪机非生产性能耗。

2 设计思路

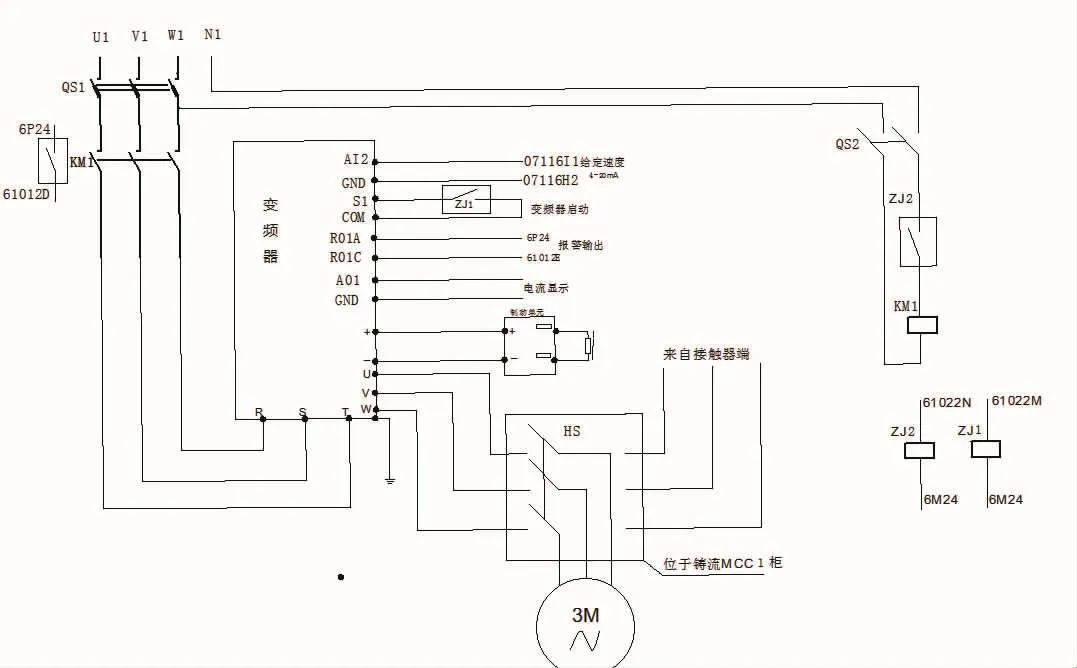

为保证在剪机油泵电机改造过程中不影响连铸机生产,并且当变频器发生故障时,保证剪机正常运行,保留现有的接触器控制部分,作为旁路系统。另设计一套变频柜与原控制柜切换运行,在电磁站变频器控制柜上用转换开关进行控制方式选择,并使用双向刀开关进行工频可变频切换。主回路原理图见图1。

3 改造措施

原剪切控制程序不变,油泵电机控制程序修改如下:

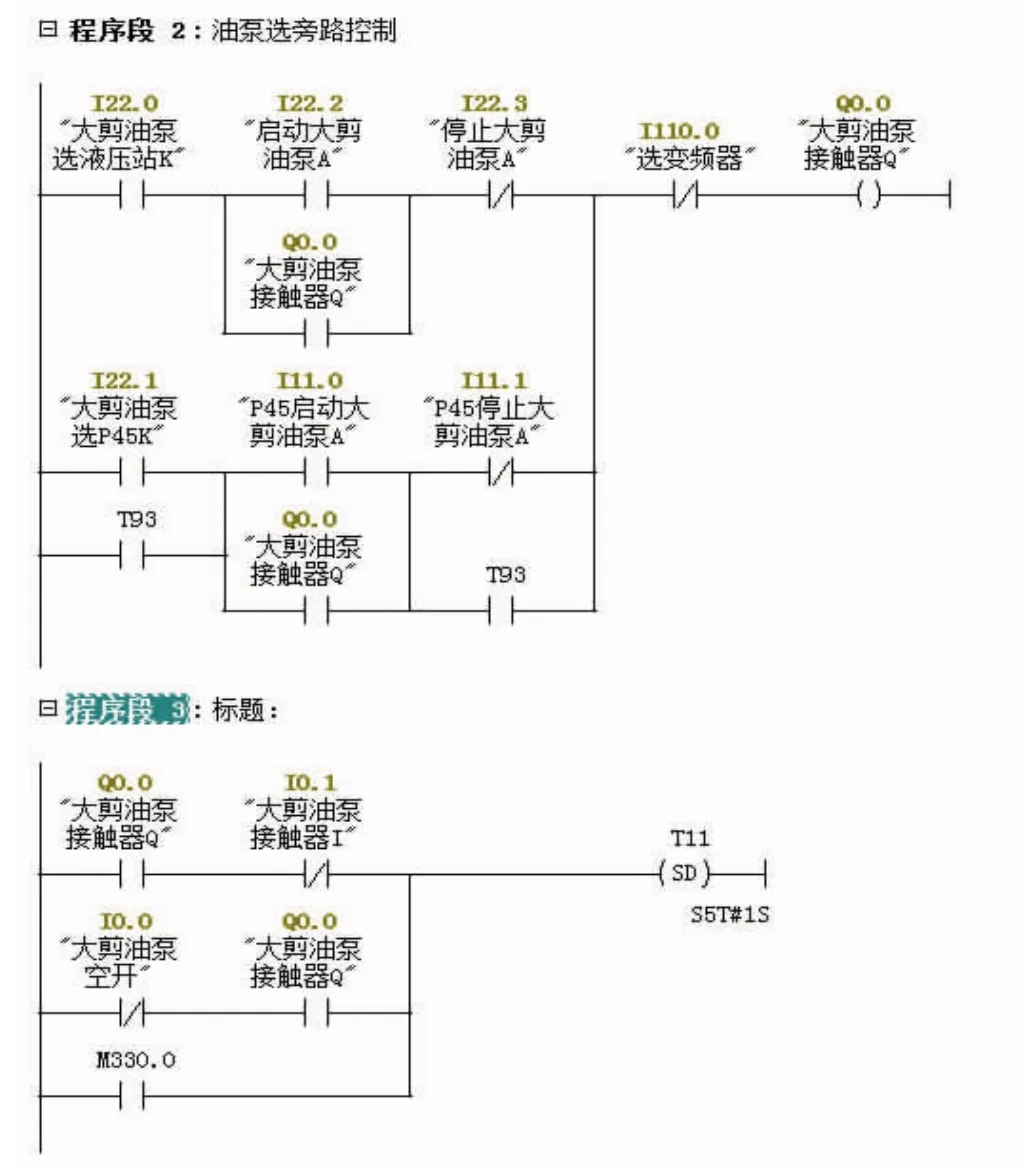

3.1 电机选旁路控制程序

电机旁路控制程序图见图2。

3.2 电机选变频控制程序

变频控制程序图见图3。

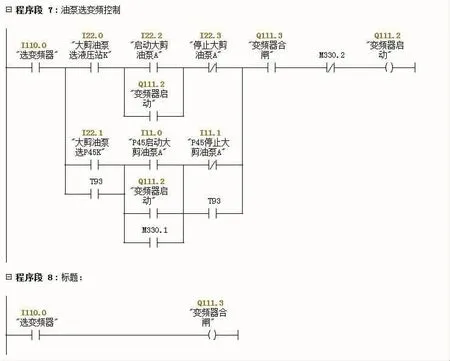

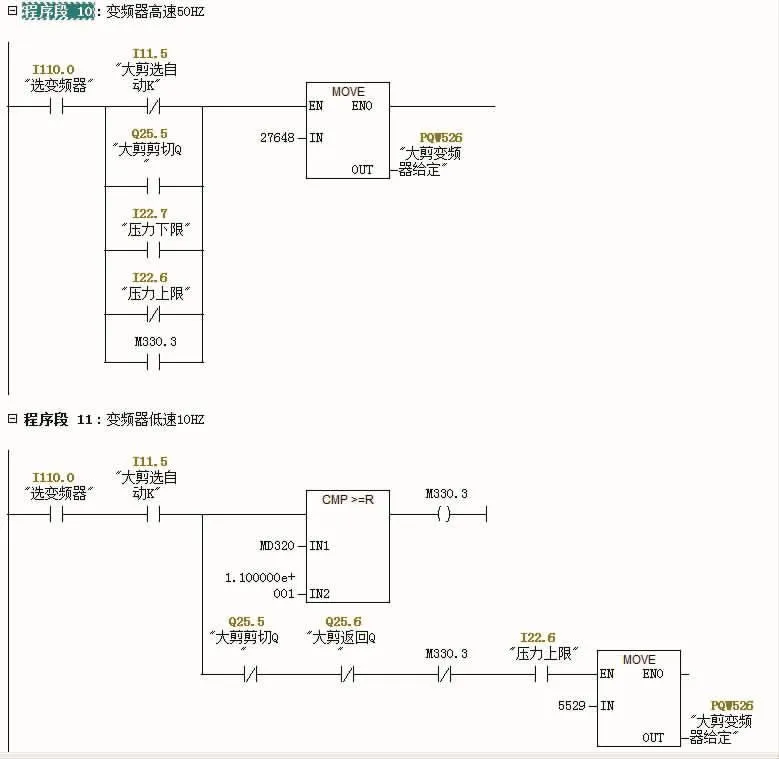

3.3 变频器频率控制程序

变频频率控制程序图见图4。

4 改造方案

变频器是利用电力半导体器件的通断作用把电压、频率固定不变的交流电变成电压、频率都可调的交流电源。现在使用的变频器主要采用交—直—交方式(VVVF变频或矢量控制变频),先把工频交流电源通过整流器转换成直流电源,然后再把直流电源转换成频率、电压均可控制的交流电源以供给电动机。变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元微处理单元等组成的。

图1 主回路原理图

图2 电机旁路控制程序图

图3 变频控制程序图

图4 变频频率控制程序图

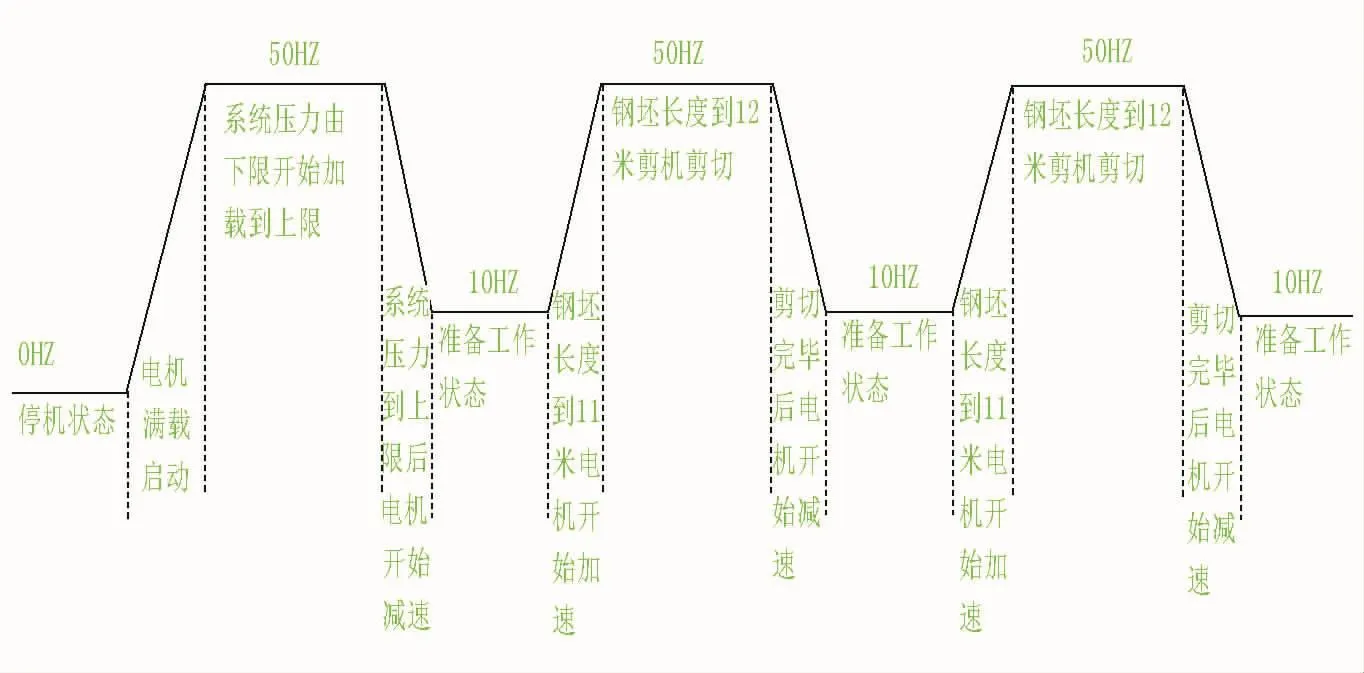

本次改造我们选用的是高性能矢量变频器,该变频器频率使用4~20 mA模拟量控制。当变频控制柜上的转换开关转到“变频”位置时,操作工在操作台上启动剪机油泵,此时系统压力处在下限,PLC输出20 mA电流给变频器,由0 Hz上升到50 Hz满压起动,电机工作电流最高可达到80 A以上,与工频时相同。当系统压力加载到上限时,PLC输出7.2 mA电流给变频器,变频器输出频率由50 Hz减小到10 Hz,电机处于准备工作状态,此时工作电流仅为4 A。

生产后通过采集拉矫机拉坯速度得到钢坯的运行距离,当钢坯长度到11 m时,PLC输出20 mA电流给变频器,变频器频率由10 Hz增加到50 Hz,此加速过程一般为12 s,电机工作电流为50 A;当钢坯运行到12 m定尺位时,剪机剪切,这时的电机工作电流和工频时相同。剪切完毕,“剪切”和“剪切返回”电磁阀全部失电,此时PLC输出7.2 mA电流给变频器,变频器输出频率由50 Hz减小到10 Hz,电机电流也降低到4 A。如此反复循环达到节电的目的。电机运行工况示意图见图5。

5 经济效益、节能估算

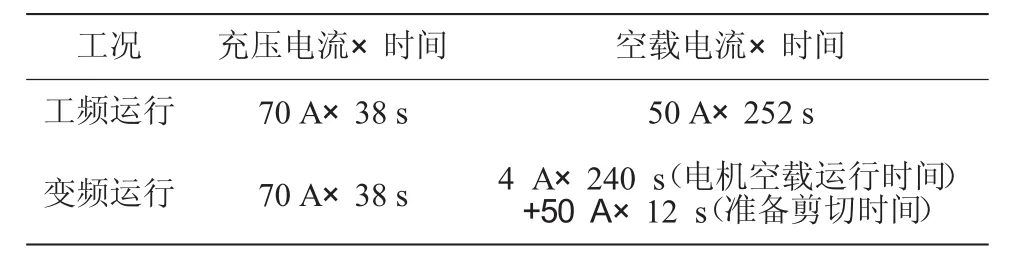

当剪机在剪切或系统压力处于下限时,电机控制在50 Hz运行。当剪切完毕系统压力保持在上限时,将电机控制在10 Hz运行。通过调试和试运行,取得了不错的效果,见表1。

表1 改造前后运行工况对照表

通过比对图表可以看出,以一个剪切周期为290 s计算,工频或变频运行,充压时电机工作电流和时间基本相同,即所消耗的能量也基本相同,确保了大剪的正常运行。在工频运行时空载电流在50 A,运行时间252 s。在变频运行时,通过变频器将频率由50 Hz调至10 Hz运行,使得空载电流在4 A,运行时间240 s,大大降低了空载能量的消耗。

5.1 系统节电计算

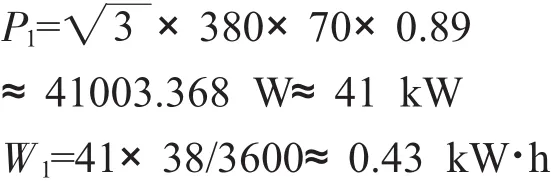

(1)原系统耗电情况:

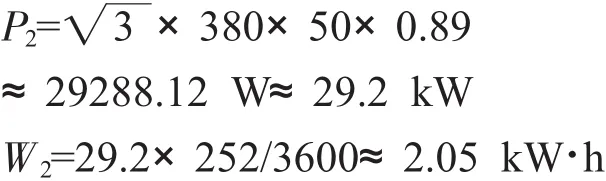

剪机充液剪切时耗电为:

图5 电机运行工况示意图

剪机充压时,随着压力升高,电流逐渐增大,最大会到80 A以上。我们按照70 A计算,时间为38 s:

(2)剪机等待时耗电为:

剪机等待时工作电流为50 A,时间为252 s:

5.2 改造后系统耗电情况

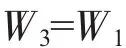

(1)剪机充压时耗电和改造前相同:

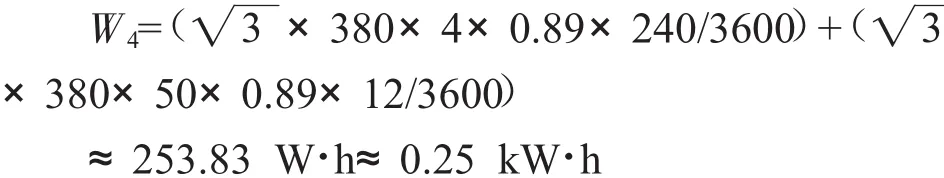

(2)剪机等待时耗电:

剪机等待时电机工作电流分为两个过程,空载运行4 A,间为240 s;准备剪切50 A,时间为12 s:

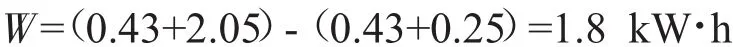

因此改造后每剪切一支钢坯可节约能耗为:

以4#连铸机单流班产90支长坯计算,每天可节电:

单流年节约(年开动率80%):

改造后一台连铸机年节约近60万kW·h电,因此所节约的电耗是相当的可观。同时通过对现场电机的运行状况观察,电机运行时的噪音、振动、温升都有了一定的降低,并有效减缓油泵在加载时的冲击。

6 结论

综上所述,变频器在连铸机液压剪机剪切过程中的节能应用是切实可行的。同时根据市场变频调速器价格及节约效率可知,连铸机液压剪电机系统采用变频器能够取得良好的经济效益,可以作为连铸机节能改造的重点发展方向进行推广应用。

[参考文献]

[1]马新华,李娟,桑建国.变频调速在水泵节能技术中的应用研究[J]. 排灌机械,2006(01).