梅山铁矿磁选降磷系统改造实践

2015-04-21史广全

史广全

(宝钢梅山矿业分公司)

随着选矿技术的进步,选矿设备朝着大型化、自动化发展。近几年,大型球磨机、磁选机的广泛应用给选矿指标带来了较大的改善。梅山铁矿二期延伸工程结束后,矿产资源朝深部开采利用,矿石性质发生了较大变化,弱磁性矿物含量减少,菱铁矿、硅酸盐含量增多。为提高矿产资源利用率,自2012年起,梅山选矿厂对降磷系统进行了大型化改造,弱磁选系统采用 φ1 500 mm湿式永磁磁选机替代φ1 024 mm湿式永磁磁选机;强磁系统扫选阶段采用φ2 500 mm SLon脉动高梯度磁选机替代φ1 750 mm脉动高梯度磁选机。改造后,选矿指标得到改善,提高了资源的有效利用率。

1 降磷系统工艺简介

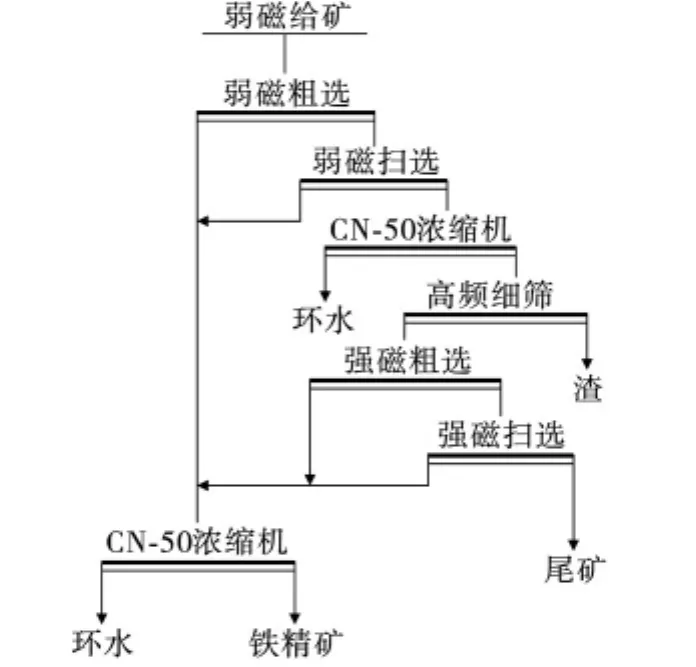

降磷系统工艺流程为磨矿产品经浮选脱硫后作为弱磁给矿进入弱磁粗选,弱磁粗选精矿进入精矿大井浓缩,弱磁粗选尾矿进入弱磁扫选;弱磁扫选精矿进入精矿大井浓缩,弱磁扫选尾矿进入中矿大井浓缩,浓缩后用泵送入高频细筛进行隔渣,筛下进入强磁粗选,筛上形成废渣;强磁粗选精矿进入精矿大井浓缩,强磁粗选尾矿进入强磁扫选,强磁扫选精矿进入精矿大井,强磁扫选尾矿为最终尾矿。降磷工序主要是降低浮选底流粗精矿的磷含量,将铁精矿含磷控制在0.25%以下,降磷作业由弱磁工序和强磁工序组成,弱磁精矿和强磁精矿合并成降磷精矿,弱磁尾矿经中矿大井浓缩后作为强磁作业的给矿。弱磁给矿浓度控制在25% ~35%,强磁作业前进行隔渣处理,细筛筛网孔径为0.15 mm,强磁给矿浓度控制在25%~35%。激磁电流根据含磷及铁精矿品位要求进行调整,梅山降磷系统工艺流程见图1。

图1 梅山降磷系统工艺流程

2 降磷系统工艺现状及存在的问题

梅山的弱磁、强磁工艺采用2段弱磁选、2段强磁选得到强磁铁精矿,原有弱磁系统为8个系列的CTS-1024永磁筒式磁选机,每系列2台,共16台;强磁8个系列,粗选8台SLon-1750高梯度强磁选机,扫选8台SLon-1500高梯度强磁选机。由于弱磁、强磁系列多,设备多且使用时间较长,设备故障率较高,很难做到与球磨机作业率同步,影响了选矿厂的正常生产。在生产中,强磁扫选设备的处理能力为460 t/h,磨浮系统经过改造,处理能力达500 t/h,两者能力不匹配,降磷系统处理能力不足已成为选矿系统产能提升的生产瓶颈,且强磁扫选作业有6台SLon-1500强磁机已到了使用年限,设备急需更新。为稳定生产,提高选矿回收率,2013年梅山选矿厂使用大型磁选机CTS-1545磁选机取代CTS-1024弱磁选机进行弱磁选别,弱磁改造后由原来的8个系列减少为4个系列;2014年使用SLon-2500磁选机替代SSS-Ⅱ-1750磁选机进行强磁扫选选别,强磁扫选系统由原8个系列减为4个系列。

3 改造效果及讨论

3.1 弱磁给矿性质

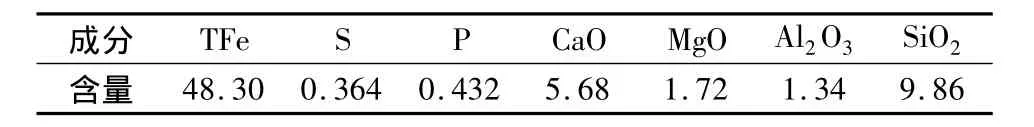

对弱磁给矿进行化学多元素分析及铁物相分析,其结果见表1、表2。

表1 弱磁给矿化学多元素分析结果 %

由表1可知,降磷系统弱磁给矿中含硫、磷、硅等杂质,通过降磷系统选别,需要将精矿含硫量降至5%以下,含磷量降至0.25%以下,含硅量降至5%以下;其中,由于入选前经过了浮选脱硫作业,因此弱磁给矿中含硫量为0.364%,所以降磷系统的主要任务是降低杂质磷、硅的含量。

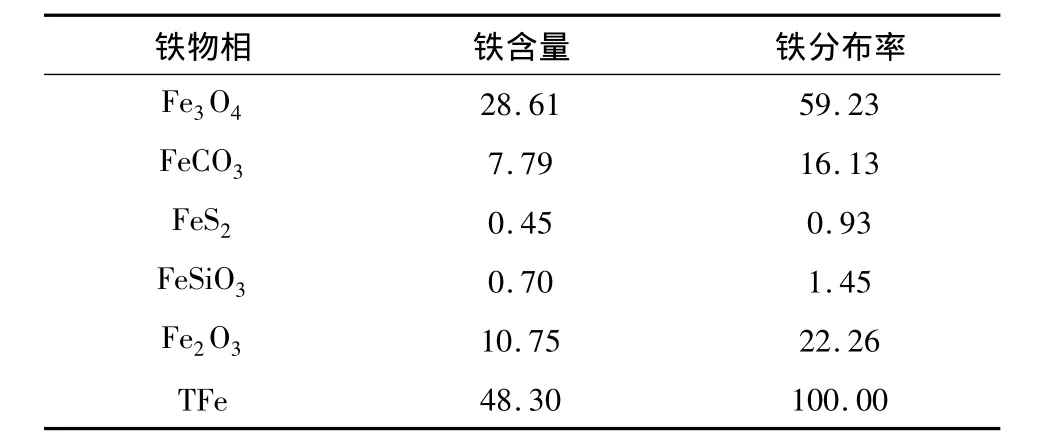

表2 弱磁给矿铁物相分析结果 %

由表2可知,主要铁矿物为磁铁矿占59.23%;其次为赤铁矿和菱铁矿分别占22.26%、16.13%;磁铁矿主要在弱磁选别阶段进行回收,赤铁矿主要在强磁阶段进行回收;由于菱铁矿地质品位为48.28%,低于铁精矿品位,故不作为主要回收对象。

3.2 弱磁系统改造前后指标对比

3.2.1 弱磁作业选别指标分析

改造前后弱磁作业选别指标分别见表3、表4。

由表3、表4可知,改造后弱磁精矿全铁品位提高了1.30个百分点,产率降低了3.72个百分点,全铁回收率降低了2.37个百分点;弱磁尾矿全铁品位提高了2.26个百分点,产率提高了3.72个百分点,全铁回收率提高了2.37个百分点。在弱磁给矿含磷品位基本相同的情况下,弱磁精矿中含磷品位下降了0.064个百分点,磷回收率降低了9.99个百分点。以上数据说明弱磁作业设备由CTSφ1 050 mm×2 400 mm磁选机更新为ZCSφ1 500 mm×4 500 mm磁选机后,选别精度提高,降磷效果增强,主要原因为改造后的设备筒体直径增大,有效选别面积增多,磁场强度提高。

表3 改造前弱磁作业选别指标 %

表4 改造后弱磁作业选别指标 %

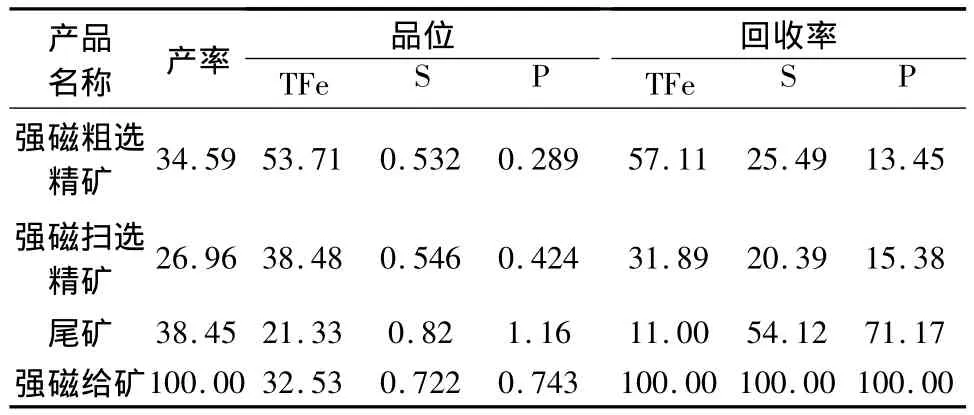

3.2.2 强磁作业选别指标分析

改造前后强磁作业选别指标见表5、表6。

表5 改造前降磷强磁作业选别指标 %

表6 改造后降磷强磁作业选别指标 %

由表5、表6可知,强磁粗选仍采用SSS-Ⅱ-1750磁选机,强磁扫选使用SLon-2500脉动高梯度磁选机替代SSS-Ⅱ-1750磁选机;由于弱磁作业选别精度提高,弱磁尾矿品位升高,导致强磁粗选在原设备条件下选别,粗选精矿全铁品位提高了5.83个百分点,产率提高了4.26个百分点,全铁回收率提高了9.14个百分点,说明弱磁作业未回收的弱磁性矿物,在强磁粗选阶段得到回收;强磁扫选精矿全铁品位降低了1.86个百分点,产率提高了12.30个百分点,全铁回收率提高了12.35个百分点;尾矿全铁品位降低了1.78个百分点,产率降低了16.65个百分点,全铁回收率降低了21.49个百分点;以上数据说明,强磁扫选设备更新成SLon-2500脉动高梯度磁选机后,铁矿物得到充分回收,尾矿品位降低,有利于资源的有效利用。

3.2.3 降磷系统选别效果分析

改造前后降磷系统选别指标见表7、表8。

表7 改造前降磷系统选别指标 %

表8 改造后降磷系统选别指标 %

由表7、表8可知,改造后降磷系统铁精矿全铁品位降低0.81个百分点,产率提高了0.99个百分点,全铁回收率提高1.18个百分点;尾矿全铁品位降低了1.78个百分点,产率降低0.99个百分点,全铁回收率降低1.18个百分点;以上数据说明,由于铁精矿品位在合格区间内向下限移动,全铁回收率提高,使得在处理相同原矿的情况下,改造后铁精矿产量将增大,经济效益显著。

4 结语

(1)弱磁作业设备由CTSφ1 050 mm×2 400 mm磁选机更新为ZCSφ1 500 mm×4 500 mm磁选机后,选别精度提高,降磷效果增强。弱磁精矿全铁品位提高了1.30个百分点,产率降低了3.72个百分点,全铁回收率降低了2.37个百分点;弱磁尾矿全铁品位提高了2.26个百分点,产率提高了3.72个百分点,全铁回收率提高了2.37个百分点。在弱磁给矿含磷品位基本相同的情况下,弱磁精矿中含磷品位下降0.064个百分点,磷回收率降低9.99个百分点。

(2)强磁扫选使用SLon-2500脉动高梯度磁选机替代SSS-Ⅱ-1750磁选机后,铁矿物得到充分回收,尾矿品位降低,有利于资源的有效利用。强磁扫选精矿全铁品位降低了1.86个百分点,产率提高了12.30个百分点,全铁回收率提高了12.35个百分点。尾矿全铁品位降低了1.78个百分点,产率降低了16.65个百分点,全铁回收率降低了21.49个百分点。

(3)针对梅山矿石,降磷系统设备大型化后,选矿指标得到改善,提高了资源的有效利用率。