悬臂梁-柱植筋节点的疲劳性能试验研究*

2015-04-20龚永智徐兴伟吴雨源丁发兴

龚永智 徐兴伟 吴雨源 丁发兴

(中南大学土木建筑学院 长沙 410075)

悬臂梁-柱植筋节点的疲劳性能试验研究*

龚永智 徐兴伟 吴雨源 丁发兴

(中南大学土木建筑学院 长沙 410075)

针对目前实际工程中没有较好的方法来评价化学植筋的疲劳性能,文中通过对3个植筋悬臂梁-柱试件以及1个现浇悬臂梁-柱试件的疲劳加载对比试验,研究在疲劳荷载作用下不同的植筋深度、不同的应力幅对植筋试件疲劳寿命、破坏模式,以及刚度的影响.研究表明,植筋试件的疲劳寿命低于现浇试件的疲劳寿命,同时植筋深度、钢筋应力幅对植筋试件的疲劳寿命有一定影响;疲劳加载后的植筋试件的极限承载力为设计强度的67%~78%,破坏时受拉区植筋未屈服,出现了复合型破坏形式.

化学植筋;悬臂梁-柱节点;疲劳荷载;拉-剪应力;破坏模式

0 引 言

欧美国家,对于化学植筋的研究起步较早,已经形成一套相对成熟的植筋锚固理论,以及一系列成熟的设计与施工规范.我国对于化学植筋的理论及应用研究起步相对较晚,国内部分学者对于化学植筋单向拉拔受力状态下的力学性能进行了大量试验研究[1-5],总结出了植筋破坏形态以及承载力理论计算公式.但是这些理论研究大多基于将钢筋或螺杆植入混凝土块体中,对其施加单向静力极限荷载,以研究极限拉拔承载力及其受力机理.对于梁-柱植筋节点疲劳性能研究则相对较少[6-8].

近年来,在这些承受动荷载作用的结构中,许多部位的化学植筋受力复杂,且处于高应力状态下工作,这使得化学植筋锚固的疲劳性能成为不可忽视的问题.我国2013年颁布的《混凝土结构后锚固技术规程》(JCJ145—2013)(以下简称《规程》)也指出“对于承受疲劳荷载和冲击荷载的后锚固连接设计应进行试验验证”.目前,实际工程中还没有较好的方法来考虑疲劳荷载对化学植筋锚固受力性能的影响,存在一定的安全隐患.针对此种情况,本文设计了一种试验方法对植筋结构的疲劳性能进行探索性研究.通过对3个植筋悬臂梁-柱植筋节点试件以及现浇悬臂梁-柱植筋节点试件施加疲劳荷载,研究在疲劳荷载作用下不同的植筋深度、不同的应力幅对植筋试件疲劳寿命、破坏模式,以及刚度的影响,并与现浇悬臂梁-柱植筋节点试件疲劳试验结果进行对比分析.

1 试验方案

1.1 试验设计

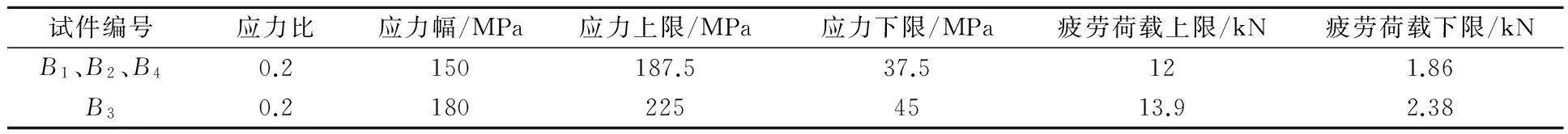

试件制作.本次试验共制作了4个试件,作为相互对比试件,3个植筋试件,1个现浇试件.植筋试件由悬臂梁与柱体组成,植筋试件制作分3步进行:柱体制作及养护、植筋及轧制悬臂梁钢筋骨架、悬臂梁浇筑及养护,具体试件尺寸见图1.依据《规程》,植筋试件的梁体上部受拉区设置2个植筋深度:实际工程中采用植筋深度15d=210 mm(d=14 mm);根据《规程》进行破坏形态验算为植筋钢材破坏时的植筋深度347 mm;梁底受压区植筋深度均为规范规定的设计深度15d=180 mm(d=12 mm).四组试验试件编号见表1.

试件材料:后浇悬臂梁采用C35混凝土,实测混凝土立方体抗压强度40.84 MPa;柱体采用低于悬臂梁强度的C30自密实混凝土.悬臂梁上部受拉区钢筋为直径14 mm的HRB335热轧钢筋,实测屈服强度366.25 MPa,实测极限抗拉强度540 MPa;梁底受压区采用直径12的HRB335热轧钢筋.试件构造上为防止悬臂梁混凝土发生劈裂破坏,在悬臂梁范围内布置箍筋Φ8@100.

表1 试件编号

1.2 试验方法

本试验采用的加载方式参照《混凝土结构试验方法标准》GB/T 50152—2012中加固梁采用疲劳加载方式.本试验在试件悬臂梁悬挑末端垂直施加等幅正弦波疲劳荷载,加载频率为试验机正常使用频率5 Hz,本试验在中南大学先进材料与耐久性试验室进行,采用PMS-500数显式液压脉动试验机上进行疲劳加载.防止局压破坏,加载端预埋50 mm×50 mm钢板.

本试验取应力比为0.2,应力幅的限值为150 MPa,同时设置一组试件施加荷载应力幅为超过普通钢筋疲劳应力幅30 MPa,从而确定疲劳荷载上下限,荷载取值见表2.本试验根据试验实际情况并参照欧洲标准以及我国的《混凝土结构试验方法标准》(GB50152—2012)规范要求:加载N=1次、1万次、10万次、50万次、100万次、200万次停机加静载,并适当在试件趋于破坏时,加密静载次数.疲劳试验过程中,如果循环加载达到预定次数时,暂停终止试验并逐级加载静载,量测悬臂梁的挠度以及裂缝发展情况等,测点布置如图2所示.

表2 试验参数及试验加载方案

图1 试验用悬臂梁-柱节点构造(单位:mm)

图2 测点布置图(单位:mm)

2 试验结果与分析

2.1 试件结果描述

植筋试件疲劳破坏呈脆性破坏,破坏之前没有明显征兆.试验中,植筋试件疲劳破坏时植筋均出现了较大滑移,导致新旧混凝土界面出现较大开裂.三个植筋试件的最终极限静力加载破坏形式均趋向于一致,即悬臂梁受拉区钢筋均出现复合型破坏,表现为试件破坏时端部有明显的浅锥体混凝土,钢筋未出现屈服,胶-钢筋粘合性较好,未发生胶-混界面发生破坏,破坏时强度为设计强度的67%~78%,低于设计强度.试件B4在100万次的加载过程中,试件基本处于弹性阶段,最终静载破坏,破坏形式为适筋梁破坏.具体的破坏情况见表3,最终破坏形式如图3所示.

2.2 挠度结果及分析

图4所示为4个试件在不同的荷载循环次数

表3 疲劳试验结果

图3 疲劳试验梁疲劳破坏形式

下挠度变化情况.通过图中的挠度曲线可以发现,在植筋试件第一次加载时的荷载-挠度曲线相比完成多次荷载循环后的荷载-挠度曲线明显要陡,表明疲劳循环加载对植筋试件的刚度有较大的影响.随着疲劳加载的进行,梁的荷载-挠度曲线斜率基本保持一致,说明在梁体开裂后,刚度受到削弱,在钢筋未发生粘结滑移之前,疲劳加载对于悬臂梁刚度影响不明显;但在试验后期,钢筋发生粘结滑移后,梁的刚度急剧下降.在疲劳荷载作用初期,植筋试件静力加载时残余变形较小,随着疲劳加载进行,植筋试件的静力加载时残余变形有增大趋势.特别是通过观察试件B2与试件B3的荷载-位移曲线发现,残余变形随着循环次数的增加逐渐增大趋势,钢筋发生了粘结滑移,在极限静载时最终曲线趋于水平.试件B1和B3的刚度退化明显大于试件B2,说明植筋深度和应力幅对植筋粘结构件的疲劳性能有较大的影响.

现浇混凝土与植筋试件相比,经过100万次疲劳荷载循环之后,残余变形明显小于植筋试件,说明在同等应力条件下,随着疲劳荷载的进行,现浇试件的刚度退化情况要明显优于植筋试件.

2.3 裂缝情况分析

图5为试验梁表面裂缝展开图,B1,B2,B3的裂缝分布情况基本相同,均由一条新旧混凝土界

图4 疲劳荷载-挠度曲线

面位置处的主裂缝以及2~3条梁体裂缝组成.植筋试件在第一次进行静力加载时新旧混凝土界面开裂,同时梁体上裂缝基本出齐;随着循环荷载施加,梁体裂缝发展不大;现浇试件主裂缝出现在离植筋根部50 mm左右位置.

B1试件进行到大约5 000与18 000次疲劳加载时,新旧混凝土界面突然出现了两次较大发展.B2试件分别在10 000次与440 000次时主裂缝出现了突然发展情况.B3植筋试件在两次主裂缝大发展次数分别在大约25 000次与47 000次时.除此之外,在疲劳加载过程中,主裂缝有所发展,但发展不明显.

从第一次加载至疲劳极限梁体上裂缝有一定发展,但是发展量不大.当达到疲劳极限时,此时停机进行静载试验,当静载荷载增大到疲劳荷载上限左右时,植筋粘结滑移量不断增大,新旧混凝土界面处裂缝不断发展,最后竖向裂缝发展接近梁底.现浇试件裂缝在加载过程中出现的位置在距离植筋根部5 cm左右处出现,最终裂缝集中出现在根部50~600 mm范围内,均为拉-剪应力作用产生的斜裂缝,裂缝形态与植筋梁裂缝情况有所不同.

图5 疲劳试验梁表面裂缝展开图

3 结 论

1) 3个植筋悬臂梁均在较低的疲劳次数时就出现了疲劳破坏,并表现为脆性破坏特征,且疲劳寿命远低于现浇悬臂梁,同时试件B1以及B3试件的疲劳寿命远低于B2的疲劳寿命,试件B3比试件B1的疲劳寿命略有增加.由此可见,植筋试件的疲劳寿命远低于现浇试件的疲劳寿命,同时植筋深度以及疲劳应力幅对减植筋粘结构件的疲劳性能有较大的影响,其中植筋深度对疲劳性能的影响更明显.

2) 植筋粘结试件的破坏时强度仅为设计强度的67%~78%,表明疲劳荷载对植筋粘结性能有较大的影响.在疲劳荷载作用下,目前规范规定的静载作用下植筋深度不能保证被植钢筋强度的充分发挥,即承受疲劳荷载的植筋连接构件其植筋深度应大大增加.

3) 植筋试件新旧混凝土界面为构件受力薄弱环节,应该采取有效措施提高界面的粘结性能,来保证新增植筋节点的安全性.

[1]王振领,林拥军,钱永久.新老混凝土结合面抗剪性能试验研究[J].西南交通大学学报,2005,10(5):601-604.

[2]张建荣,石丽忠,吴 进,等.植筋锚固拉拔试验及破坏机理研究[J].结构工程师,2004,20(5):47-51.

[3]赵更歧,张 浩,马新法,等.植筋粘结锚固性能试验及应用研究[J].建筑技术,2011,42(4):384-350.

[4]徐有邻.变形钢筋-混凝土粘结锚固性能的试验研究[D].北京:中国建筑科学研究结构所,1990.

[5]周新刚,王尤选,曲淑英.混凝土植筋锚固极限承载能力分析[J].工程力学,2002,19(6):82-86.

[6]韦文国.植筋技术抗拔性能检测研究[J].四川建材,2011,37:111-112.

[7]张建荣,吴 进,杨建华,等.植筋搭接混凝土梁静力及疲劳受弯试验研究[J].建筑结构学报,2005,26(5):96-103.

[8]王 鹏,葛 凯,荣 峤,等.不同条件下化学植筋的抗拉拔和抗疲劳锚固性能试验研究[J].铁道技术,2013(9):123-126

Experimental Research on Fatigue Behavior for Chemically Planted-bar Cantilever Beam-column

GONG Yongzhi XU Xingwei WU Yuyuan DING Faxing

(SchoolofCivilEngineering,CentralSouthUniversity,Chang’sha410075,China)

Aiming at actual engineering without good test methods to evaluate the fatigue performance of chemical adhesive steel bar, this experiment designs a method to conduct the exploratory research on the fatigue performance of the cantilever beam-column. Through adding to fatigue loading on the three cantilever beam specimens and cast-in-place cantilever beam specimens, the experiment researches on the influence on fatigue life, breakage form and stiffness of steel bar specimens from different steel bar depth and different stress amplitude in tension-shear fatigue loads, and has a comparative analysis on the fatigue test results of cast-in-place cantilever beam specimens. Research indicated that fatigue life of steel bar specimen is below the fatigue life of cast-in-place specimen , and steel bar stress amplitude and steel bar depth have effects on the fatigue life of the steel bar specimens; The ultimate bearing capacity of steel bar specimens through fatigue loading is sixty-seven percent to seventy-eight percent of the design strength. It is below the design strength, and the destroyed bar of the tension zone is not to yield, and the composite failure modes are appeared.

chemical adhesive steel bar; cantilever beam-column joints; fatigue load; tension-shear stress; breakage form

2014-12-10

*高等学校博士点学科专向基金项目(批准号:20090162120034)、国家自然科学基金项目(批准号:51308550)资助

TU398

10.3963/j.issn.2095-3844.2015.04.008

龚永智(1978- ):男,博士,副教授,主要研究领域为混凝土结构及桥梁结构