机械加工对双层金属表面粘合影响的研究

2015-04-19马晓琴耿建成相育萍

□ 薛 飞 □ 马晓琴 □ 耿建成 □ 黄 建 □ 韩 冰 □ 相育萍

中国船舶重工集团公司第十二研究所 陕西兴平 713102

1 现象分析

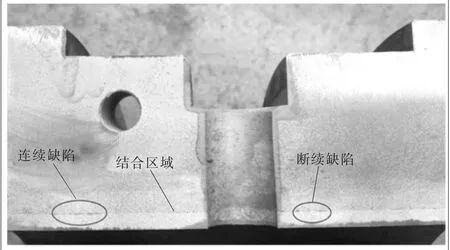

双金属粘合质量检测方式一般分为两种:一种为用超声波无损探伤检测(UT检测)来检测内部结合缺陷;另一种为用无损渗透检测(PT检测),即着色渗透探伤检测表面结合缺陷。笔者主要采用第二种方法。缺陷具体表现形式为粘合表面在精磨后,表面粘合处为一条连续的红线或为断续的短线条,如图1所示。

▲图1 缺陷零件无损渗透检测后显示

面对磨削后双层金属表面粘合处出现红线的现象,从3个方面进行分析研究:①为了确认出现此现象与磨削有关系,需在零件表面磨削之前进行无损渗透检测;②考虑与磨削时的磨削力有关,采用在减小磨削力后再进行无损渗透检测;③磨削时工作台的移动方向与双重金属表面粘合线相垂直,改变切削力方向,即将工件旋转90°后,使磨削方向与粘合方向平行的情况下,再进行无损渗透检测。

2实践验证

2.1 对检测零件表面在磨削之前进行无损渗透检测

为了验证无损渗透检测在检测时出现的红线是否由磨削造成,随意抽取了10件零件,由铣床铣削加工后的零件表面进行无损渗透检测,检测过程的参数见表1(3种实验检测参数相同)。

表1 无损渗透检测参数

经无损渗透检测后,10件零件粘合表面全部没有红线显示,完全满足产品的技术要求。

2.2 磨削方向不变,磨床走刀速度减慢

磨削时,磨粒受到工件材料变形的阻力以及磨粒与工件表面间的摩擦力,形成磨削力。磨削力可按工件与磨具的相对位置分解为切向分力Ft、法向分力Fn和轴向分力Fa。对双金属的粘合造成影响的主要是切向分力Ft,Ft与磨削参数的关系式为:

式中:K为磨削力系数;υ为工件进给速度;f为砂轮进给量;a为砂轮切入深度。

由式(1)可知,磨削时的切向分力Ft与工件进给速度成正比,因此,本方案分两组对工件进给速度进行了降低,第一组降低为原来的二分之一;第二组降低为原来的六分之一。两组方案随意各抽取了10件零件,磨削后对粘合表面进行无损渗透检测。

检测结果显示,第一组10件零件有红线零件为4件;第二组10件的零件粘合表面全部没有红线显示。

2.3 零件旋转90°,使磨削方向与粘合方向平行

原磨削时工作台的移动方向与双层金属表面粘合线相垂直,即磨削时的磨削力与双金属材料的粘合力相垂直,为了避免磨削力对双重金属表面粘合的影响,将零件旋转90°,使磨削方向与粘合方向平行,随意抽取了10件零件,在速度不变的情况下磨削,然后进行无损渗透检测。

检测结果显示,10件零件粘合表面全部没有红线显示,完全满足产品技术要求。

3 结论

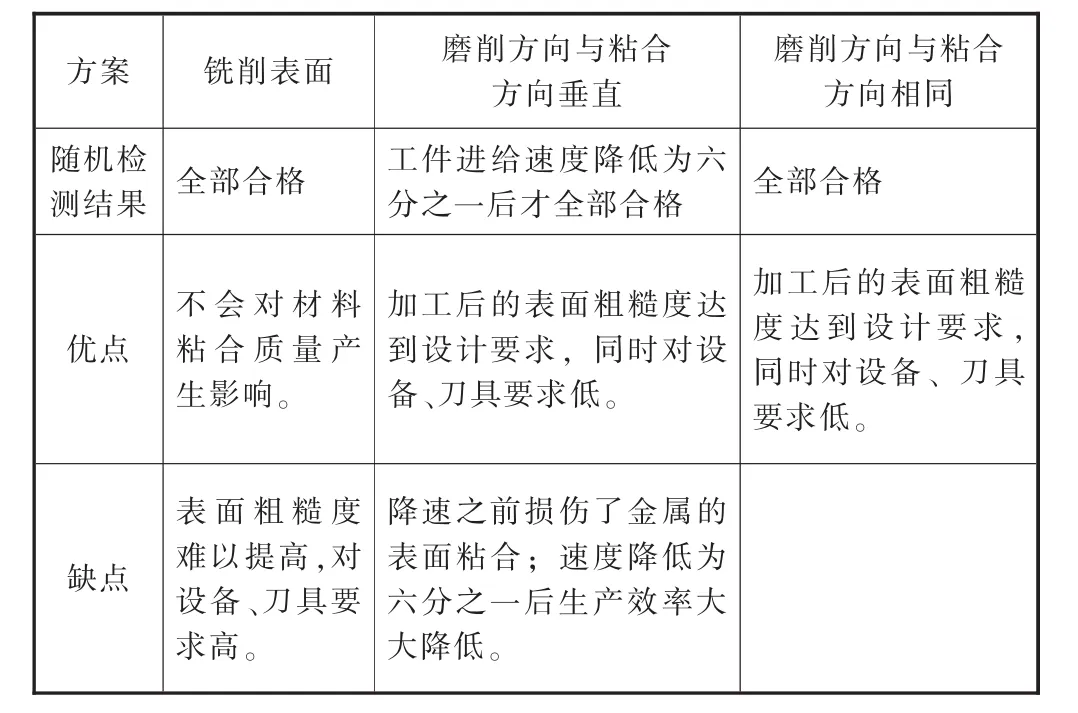

将以上3种加工方法的验证结果汇总,见表2。

表2 验证结果总结

实验结果表明,无损渗透检测双金属表面粘合质量时产生的红线主要与切削力有关。正常情况下,铣床等线切削不会对双层金属粘合质量产生影响,而磨床类钝切削时,切削速度及切削方法不当都会对双层金属粘合质量产生影响。但是,磨削时只要保证磨削方向与粘合方向相同,不仅不会产生红线,而且磨床磨削后的整体表面粗糙度比车床与铣床等切削加工后的都要好。

[1]邵振国.磨工[M].北京:化学工业出版社,2005.