后装压缩式垃圾车压实板的有限元分析

2015-04-19苗淑杰李荣智段成燕

苗淑杰,李荣智,段成燕,王 金

(1.黑龙江工程学院 机电工程学院,黑龙江 哈尔滨 150050;2.北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046)

后装压缩式垃圾车压实板的有限元分析

苗淑杰1,李荣智2,段成燕1,王 金1

(1.黑龙江工程学院 机电工程学院,黑龙江 哈尔滨 150050;2.北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046)

后装压缩式垃圾车压实板在工作过程中易出现强度和刚度不足,从而造成作业效果不佳、使用寿命降低等,为验证所设计压实板是否满足使用要求,运用三维设计软件CATIA的Product模块和Analysis & Simulation /Generative Structural模块建立压实板的有限元模型,进而计算和分析在正常工况下压实板的强度和刚度。分析结果表明,压实板的最大应力小于材料许用应力,满足强度和刚度的工作要求。

后装压缩式垃圾车;压实板;有限元分析

压实板作为后装压缩式垃圾车的核心部件,在作业过程中起到扫刮、破碎和压缩垃圾的作用[1]。工作过程中,若压实板出现较大变形则会导致垃圾扫刮不清洁,影响作业质量,严重时会使作业无法正常进行。因此,本文运用CATIA对压实板在正常工况下进行有限元分析,找出危险区域并检验此处是否满足工作要求,从而推动后装压缩式垃圾车的应用。

1 压缩机构的结构及其工作原理

1.1 压缩机构

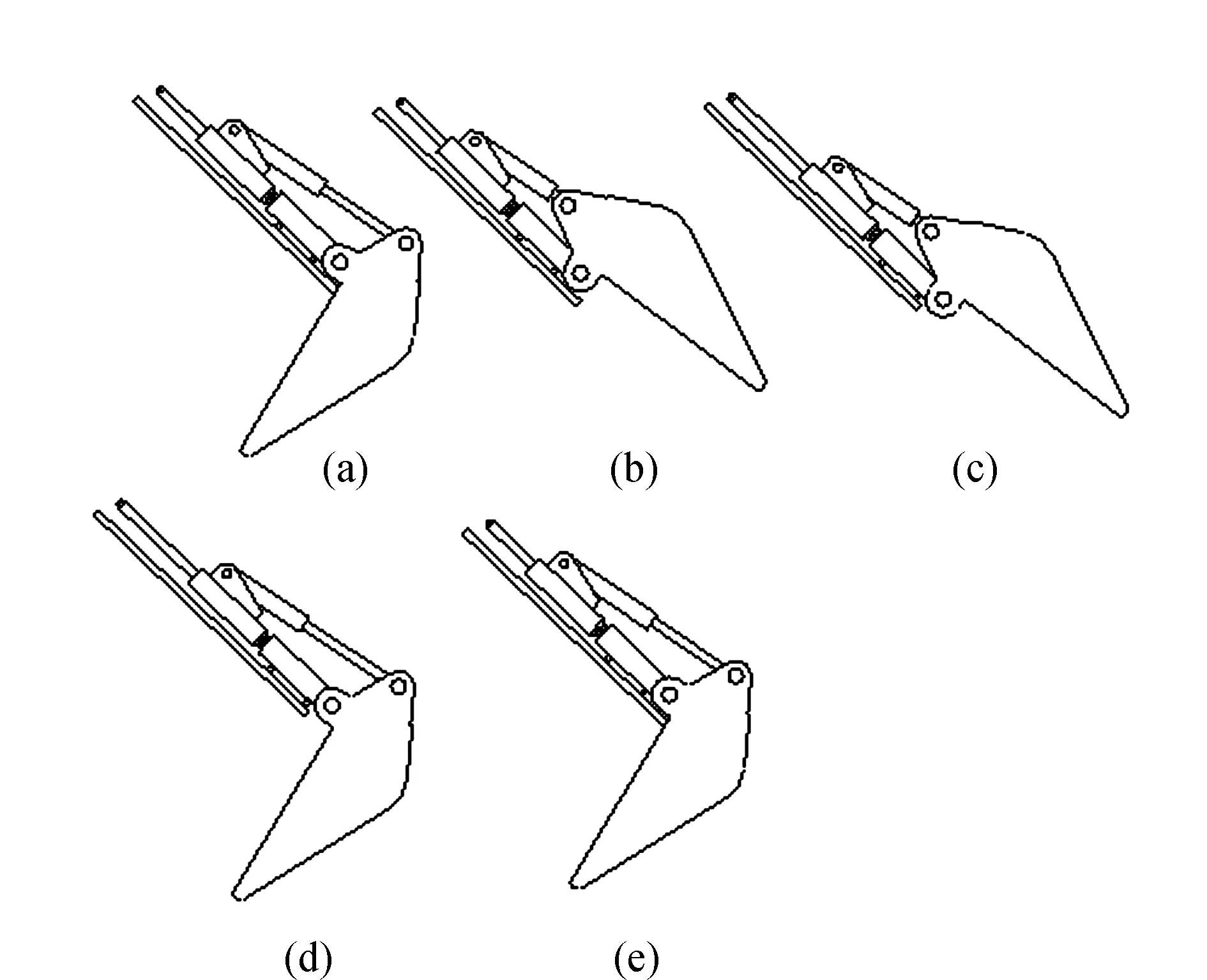

后装压缩式垃圾车压缩机构在作业过程中将松散的垃圾压实并输送到车厢里,是垃圾车整车的关键部件,其由滑道、滑板油缸、压实油缸、滑板及压实板等零部件组成,如图1所示。

图1 压缩机构

1.2 压缩机构的工作原理

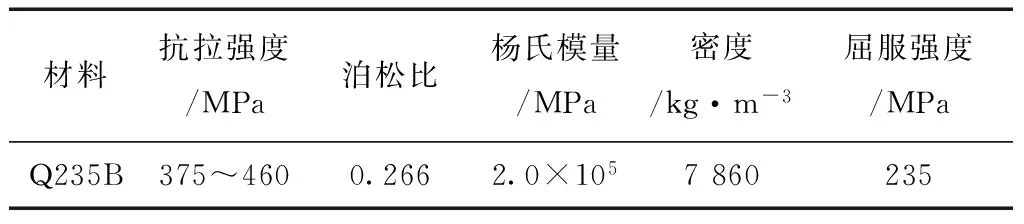

图2为压缩机构的工作原理。其中,图2(a)为压缩机构的初始位置;图2(b)为压实油缸回缩,使压实板绕铰链逆时针旋转,做好插入垃圾的准备,图2(c)为滑板油缸伸长,滑板沿滑道斜向下运动,带动压实板插入松散的垃圾中,图2(d)为压实油缸伸长,迫使压实板绕铰链顺时针旋转,对松散的垃圾进行一次压缩,图2(e)为滑板油缸回缩,滑板沿滑道斜向上运动,带动压实板进一步压缩垃圾并装到车厢上。至此完成了压缩垃圾的一次循环。

图2 压缩机构工作原理

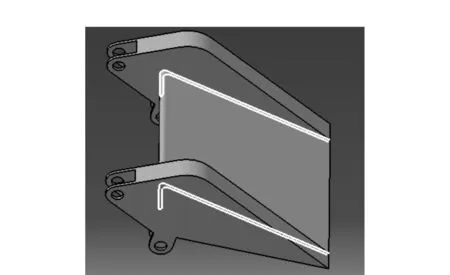

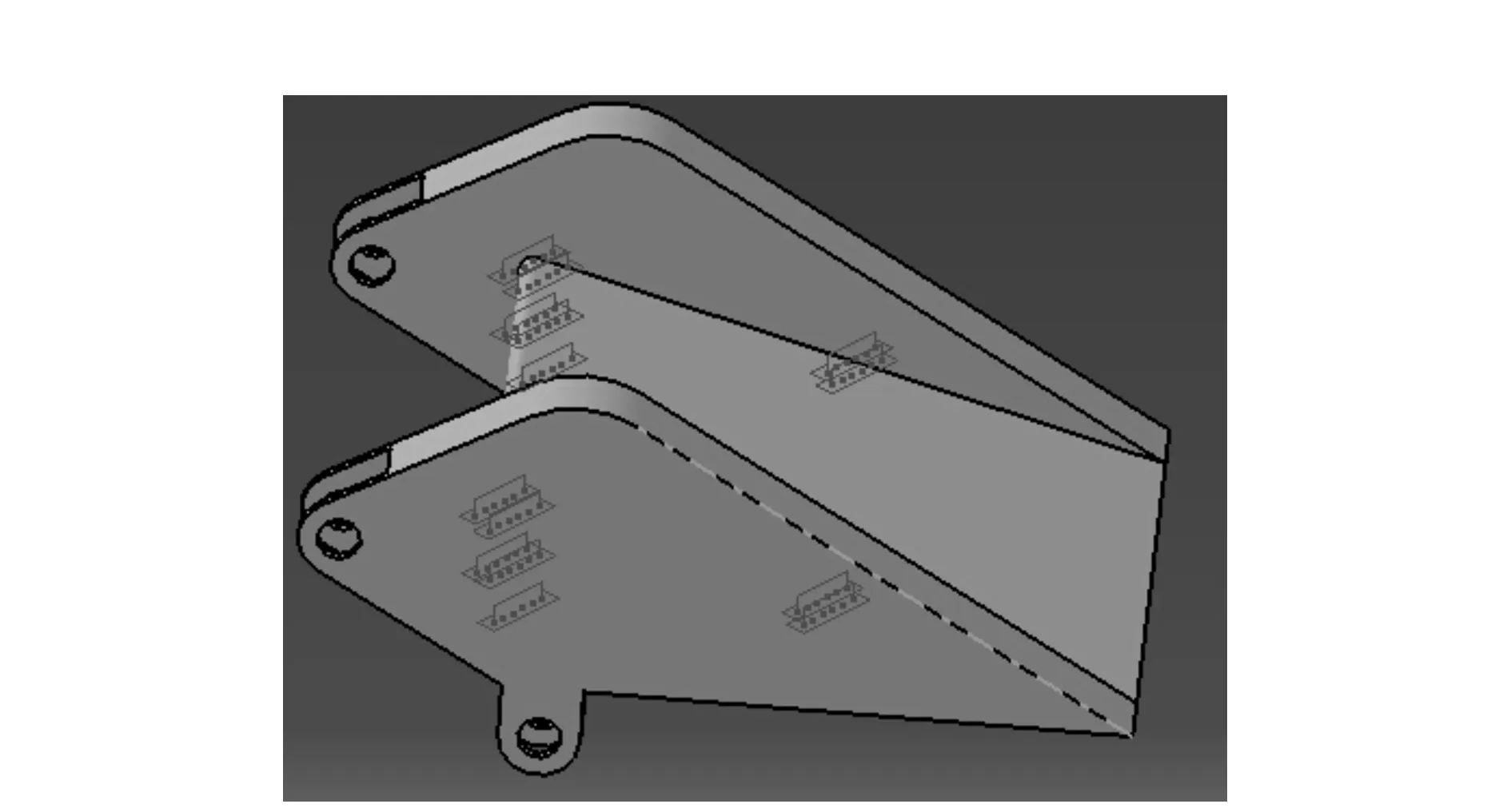

1.3 压实板结构

压实板由中间板、左支板和右支板组成,其中,左右两支板由钢板焊接而成,进而与中间板焊接,其三维结构如图3所示。压实板的材质均采用Q235B钢板。

图3 压实板结构

2 压实板有限元模型的建立

2.1 模型的建立

为了避免因不同软件转换接口出现异常状况导致零部件有限元分析失败,压实板的实体模型在CATIA环境中建立并直接导入CATIA的Generative Structural Analysis模块中进行分析。为了方便分析,左右两支板各作为一个整体与中间板焊接且焊接处为理想焊接[2-3]。

2.2 定义材料属性

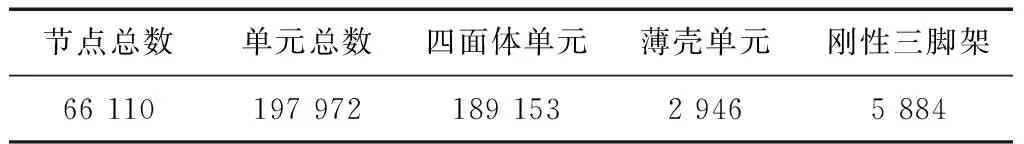

在CATIA环境中对材料属性的定义有两种途径:1)建立实体模型后直接在零部件设计模块中定义;2)建立实体模型后导入Generative Structural Analysis模块中定义。本文采用第一种方式,运用CATIA提供的应用材料指令定义压实板的材料属性。压实板的材料采用Q235B钢板,是因其具有良好的塑性、焊接性能和一定的强度,其材料属性如表1所示。

表1 压实板材料属性

2.3 网格划分

划分网格是建立有限元模型的重要环节,其中网格数量对最终计算量和计算精度均产生直接影响[4]。若网格数量过少,则影响所建模型的计算精度;若网格过多,计算精度有所提高,但会增大模型的计算量[5-7]。因此,在划分网格时,应综合考虑两个因素的影响。本文在CATIA分析模块环境中对压实板自动划分成空间四面体的单元,网格划分如表2所示。压实板的网格划分模型如图4所示。

表2 压实板网格划分

图4 压实板网格划分模型

2.4 创建连接关系及定义连接特性

压实板的左右两支板分别与中间板焊接,因此,将各零件的连接关系定义为线连接。图5中白色线即为左右两支板与中间板的连接关系。在创建连接关系的基础上,对压实板进行定义连接特性,如图6的焊缝连接所示。

图5 压实板的连接关系

图6 压实板连接特性

2.5 施加约束和载荷

2.5.1 施加约束

压实板通过铰链与压实油缸和滑板油缸连接,在铰链孔对压实板施加约束,如图7所示。

图7 压实板约束

2.5.2 施加载荷

压实板在工作过程中常出现三种状况,即正常工作状况、偏载工作状况和特殊工作状况。本文对此三种状况中的正常工作状况进行分析。此时,垃圾对推板的压力均匀分布,由文献和相关有限元分析资料可知压实板受力为70 kN[8]。

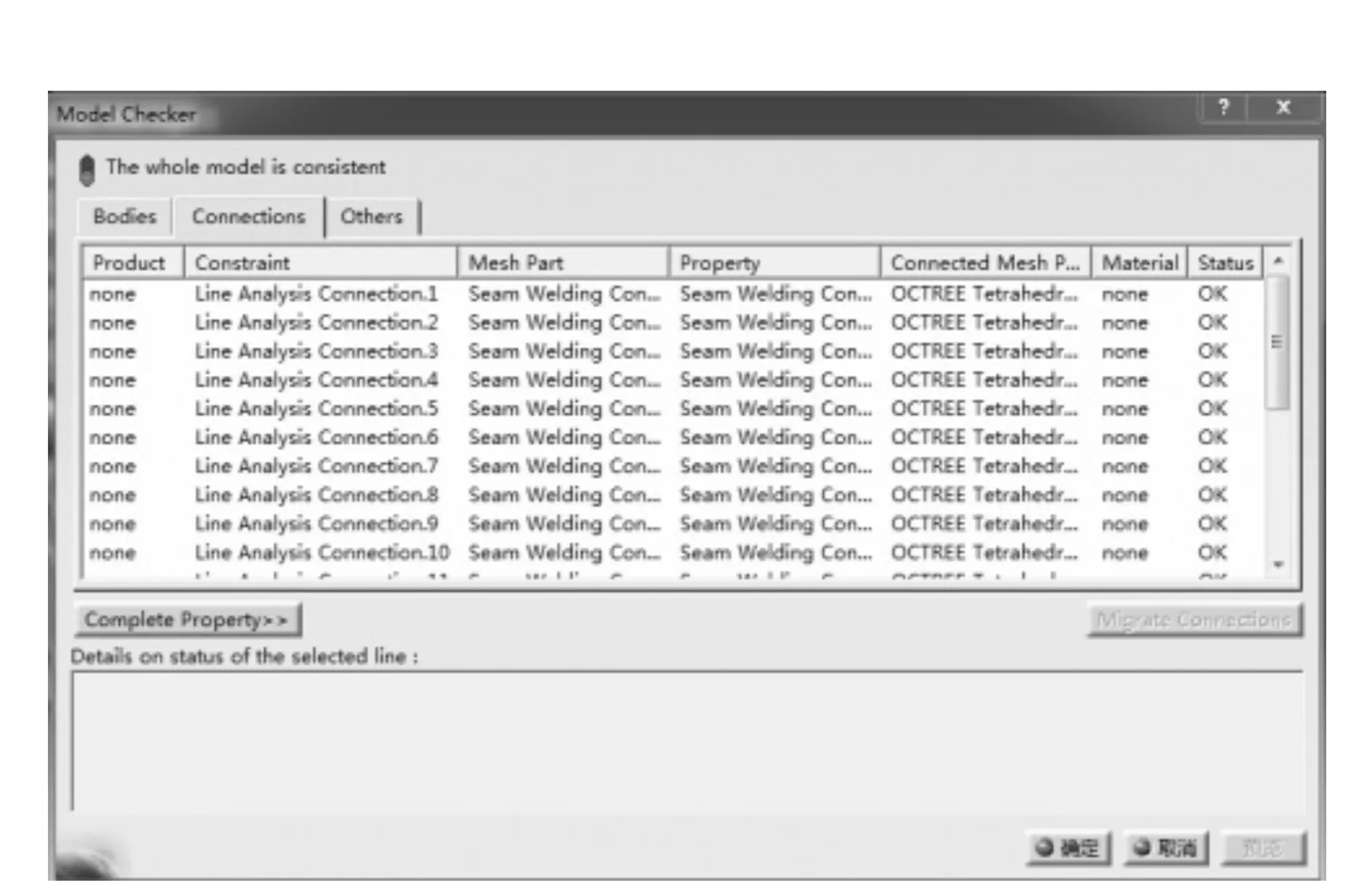

3 模型检查与静态分析

3.1 模型检查

为了检验网格划分质量、是否创建连接关系及定义的连接特性是否正确,利用CATIA分析模块中Model Checker命令选项,检查前处理是否存在问题。模型检查的结果在弹出的对话框上显示,OK代表正确;KO代表错误。图8为压实板模型检查结果。

(a)

(b)图8 压实板模型检查结果

3.2 结果分析

3.2.1 应力分析

利用Von Mises屈服准则[9-10],等效应力值为

式中:σ1,σ2,σ3为主应力,当σq>[σ]时材料失效。应用CATIA对压实板的有限元模型进行求解和处理,得到如图9所示的应力云图。

图9 压实板的应力云图

3.2.2 位移分析

图10是运用软件处理后得到的压实板位移变形图。

图10 压实板位移变形

由图9和图10可知,压实板的最大应力和最大位移均在距铰链较远的一端,其最大应力值为48.63MPa,小于材料Q235B的许用应力,最大位移为0.227mm。

4 结束语

1)运用CATIA建立了后装压缩式垃圾车压实板的有限元分析模型。

2)从分析结果可知,压实板的最大应力小于所用材料Q235B的许用应力,满足强度和刚度的工作要求。

3)分析结果表明,压实板最大应力和最大位移均位于距铰链较远的一端,此结果与实际分析情况相符合。

[1] 崔弘,万淑敏,徐晓宽,等. 后装压缩式垃圾车压缩板有限元分析及改进设计[J]. 环境卫生工程,2004,12(3):175-177.

[2] 潘俊萍,马岩,邢力平.圆桌机悬臂支撑架的有限元分析[J].机电产品开发与创新,2010,23(6):73-76.

[3] 张思维.基于镁合金的轮毂式电动汽车整体式车身研究[D].武汉:武汉理工大学,2010.

[4] 魏国峰,宫莹,王巍,等.基于ANSYS数控车床床身有限元结构分析[J]. 黑龙江工程学院学报:自然科学版,2008,22(4):38-40.

[5] 张成亮.联合整地机平整和镇压部件的设计与试验研究[D].哈尔滨:东北农业大学,2012.

[6] 左朝永.后装后装压缩式垃圾车压缩装置设计研究与仿真分析[D].南宁:广西大学,2008.

[7] 黄安林,盛金良.垃圾压缩机压缩装置的有限元分析[J].现代机械,2006(6):23-24.

[8] 黄有林.基于虚拟样机技术的垃圾车压缩系统设计与仿真研究[D].长沙:长沙理工大学,2012.

[9] 王军祥,姜谙男,宋战平.弹塑von Mises本构模型的完全隐式数值积分算法研究[J].数值计算与计算机应用,2014,35(2):103-115.

[10] SHEN Mengyu, LIU Qiusheng, ZHANG Zengchan.Calculation of three-dimensional transonic flows in turbomachinery with generalized von Mises corrdinate system [J]. SCIENCE IN CHINA (SeriesA), 1996, 39(10):1084-1095.

[11] 范书立,陈健云,郭建业.有限元等效应力法在重力坝强度分析中的应用[J].水利学报,2007,38(6):754-759.

[责任编辑:郝丽英]

Finite element analysis of compression unit of back-loaded compaction garbage handler

MIAO Shu-jie1, LI Rong-zhi2, DUAN Cheng-yan1, WANG Jun1

(1.Heilongjiang Institute of Technology, Harbin 150050,China; 2.North Hua’an Industral Group Co., Ltd., Qiqihar 161046, China)

In the working process, compression unit of back-loaded compaction garbage handler lacks in strength and rigidity, which leads to inefficiency of working effect, useful life reduction and so on. In order to check the strength and rigidity of compression unit, the finite element model of compression unit is built by using Product module and Analysis & Simulation /Generative Structural module of 3D design software CATIA. And then the strength and rigidity of compression unit in the normal working condition are calculated and analyzed. The analysis results show that the maximum stress is less than allowable stress of the material used, which will meet the requirements of strength and stiffness, providing theoretical basis for design and study of back-loaded compaction garbage handler.

back-loaded compaction garbage handler;compression unit;finite element analysis

2014-11-17

黑龙江省教育厅科学技术研究项目(12521460)

苗淑杰(1963-),女,教授,研究方向:工程机械.

U469.6+91

A

1671-4679(2015)02-0001-04