气相法聚丙烯工艺装置先进过程控制(APC)的应用研究

2015-04-19王世清

王世清

(中石化上海工程有限公司,上海 200120)

气相法聚丙烯工艺装置先进过程控制(APC)的应用研究

王世清

(中石化上海工程有限公司,上海 200120)

先进过程控制(APC)技术针对气相聚合技术和反应器系统中的特点,通过综合反应控制器来实现过程反应系统的闭环控制,达到进一步优化产品出料、生产时间、树脂(产品)质量等级、产品牌号的切换、产品一致性、单位能效等目的。

先进过程控制(APC);UNIPOL聚丙烯工艺;闭环控制;产品质量指标

简单控制系统和常规复杂控制系统都以经典控制理论为理论基础,缺陷是对于诸如反应气体的组分控制、产率计算、应急预案等的控制和判断远远不够,因此以现代控制理论和人工智能作为理论基础的APC(Advanced Process Control)先进控制技术应运而生。

APC先进控制的理论包含预测控制、解耦控制、时滞补偿控制、软测量技术、推断控制、智能控制、鲁棒控制及适应大型化、精细化控制、优化控制要求的故障检测和诊断、容错控制、监督控制、操作优化和综合自动化。

先进控制技术的开发和利用,使控制品质接近或达到最优,给一些关键设备和过程带来显著经济效益,使系统运行更为安全可靠。

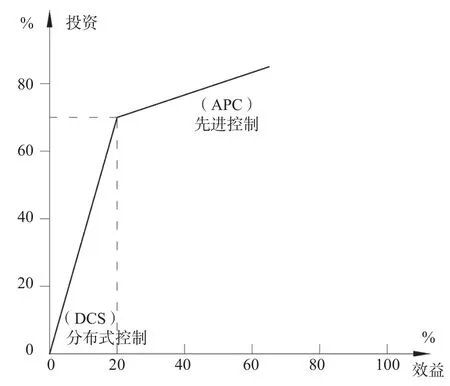

先进控制的投资效益比如图1所示。

本文主要针对UNIPOL气相法聚丙烯工艺技术APC进行应用研究。

图1 先进控制的投资效益Fig.1 Relation of APC's cost and beneflt

1 工艺流程简介

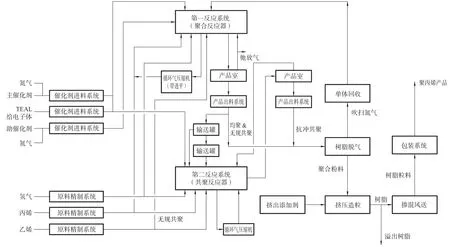

如图2所示,UNIPOL气相法聚丙烯工艺主要由以下工区组成:

APC先进控制功能在UNIPOL聚丙烯工艺装置中主要作用在聚合部分,以下工艺过程简介主要介绍聚合部分(即第一反应系统和第二反应系统)的流程。

1.1 原料供给和精制

丙烯、乙烯、氮气、氢气由管道自界区外送入。

1.1.1 氮气进料和精制(脱氧、脱水、过滤净化);

1.1.2 氢气进料和精制(除甲烷、脱水、过滤净化);

1.1.3 乙烯进料精制(CO 脱除、脱水、过滤净化);

1.1.4 丙烯精制:原料丙烯通过精制,脱除其中含有的轻组分,硫、水、氧气、碳氧化物、醇类等使聚丙烯聚合催化剂中毒的杂质。

1.2 催化剂配置系统

助催化剂、TEAL、给电子体、主催化剂。

图2 聚丙烯工艺流程简图Fig.2 Process flow diagram for the polypropylene

1.3 第一反应系统

聚合反应在1#流化床反应器中进行,催化剂、TEAL、给电子体和精制后的反应物(丙烯、氢气,生产无规共聚物时加入乙烯)连续送入1#反应器,在催化剂的作用下丙烯聚合(生产均聚)或丙烯和乙烯聚合(生产无规共聚物),粉状的聚合产物通过特殊设计的出料系统送到粉料脱气系统。反应器循环气通过1#循环气压缩机和1#循环气冷却器在1#反应器内实现连续循环。循环气使反应器床层流化,以获得良好的返混,同时向反应活性中心提供原料,并移走聚合反应放出的热量。

反应器的操作压力为3.45 MPa,在65 ℃左右操作,接近单体露点。产品质量指标主要依靠调节主催化剂与助催化剂的比例和循环气的组分进行控制。调节氢气对丙烯的浓度,控制均聚树脂的熔融指数。调节乙烯对丙烯的比例,控制无规共聚物的乙烯含量、结晶度或等规度。氮气作为稀释剂加入反应器中。依靠先进控制对反应器内的反应进行瞬时预测,调整各变量来实现对产品质量指标的闭路控制。产品质量指标不会随产出速率而变化。

聚合反应的温度是靠调节循环冷却水的温度给定值来控制的。反应器的压力是靠控制丙烯的进料速率来调节的。催化剂的进料速度也就决定了反应速度,并控制了产量。

反应器有两套产品出料系统,系统可交替运行、也可独立运行。聚合产品间歇地从反应器顺序交替控制产品出料系统的排出。聚合物粉料经密相输送系统送至脱气仓(生产均聚和无规共聚产品)或进入第二反应系统(生产抗冲共聚产品)。

当出现工艺异常情况时,注入一氧化碳减缓聚合反应或终止聚合反应。

1.4 第二反应器系统

生产抗冲共聚产品时,均聚物树脂从1#反应器产品出料系统经过密相输送到转移罐,利用循环气压缩机排出的循环气进行加压,流入2#反应器。

抗冲共聚物的聚合反应在2#反应器中进行,乙烯、丙烯、氢气连续进入反应器,控制气体浓度满足产品质量要求。聚合产物间歇地从反应器顺序交替控制产品出料系统的出料。

产品质量指标的控制、2#循环气压缩机的流速控制、2#循环气冷却器工作原理、产品出料系统,杀死气系统等和第一反应系统类似。

1.5 后工段单元

后工段主要包括树脂脱气、排放气回收、粉料及添加剂加入、挤压造粒、包装码垛等工段。

2 APC的主要目的和作用

UNIPOL聚丙烯的聚合技术普遍具有反应器操作参数众多、存在大量软测量参数,对各反应物料的流量比率及组分浓度要求高、调控关系复杂、第一反应器和第二反应器产能分配等特点,如此导致了对装置的操作和控制要求高;同时,当存在聚合物粉料容易聚集形成结块时,若不及时采取措施,将影响装置的正常运行,严重时会出现安全事故的可能性。

为了保证聚合反应过程长期稳定的运行,达到优化产品出料、生产时间、树脂质量等级、产品牌号切换、产品一致性、单位能效等方面的目的,各种软测量参数的在线监控、聚合物粉尘颗粒的粒径及其粒径分布、结块、床层料位高度、流型等关键参数的监测和控制就变得十分重要。

鉴于上述原因,在聚丙烯工艺装置中采用了先进过程控制(APC)技术。

先进过程控制技术针对气相聚合技术和反应器系统中的特点,通过综合反应控制设备来实现过程反应系统的闭环控制,起到了对装置核心设备反应器的安全及稳定操作和控制作用,同时最低程度减少了反应器内部反应物结块及静电产生的可能性,从而降低了装置不稳定运行及停车的概率。

3 APC功能应用

UNIPOL聚丙烯工艺中所应用的APC功能主要如下:

先进的产品质量指标预测和产品等级/牌号转化控制:产品线的经济模式高度依赖于对树脂临界质量指标的正确预测估计,树脂的质量指标难以瞬时在线检测,因此一般用反应器组分浓度、温度等二级检测数据推断,反应气的组分比率、温度、反应器尾气排放、产品出料率、多样化的流量检测等都能够有效地提高产品的价值等级,牌号的转换技术和相同等级的调节都能够改善生产。

仿真计算– 产品质量指标和牌号优化:在不影响当前工艺操作管理的情况下,使用带有交互功能的软件,通过模拟特定工况变化下产品质量指标的转变,来实现产品质量指标(如等规度、熔融指数、共聚单体含量等)预估。或者通过仿真系统,针对理想属性的树脂,匹配出合理的操作工况。

仿真计算–热力学特性在不影响当前工艺操作和控制的情况下,用户通过模拟冷却器出口和反应器入口气体的露点温度及冷凝线的变化,使用交互功能评估温差电性。

气体组分控制:为保证气体组分保持在设定值,气体组分控制模块使用动态多变量模型、非线性预测控制理论来预测反应器上反应过程、计算、调节环节产生的扰动影响。设定值可以手动设定或者通过产品质量指标预测控制模块的输出来获取。

聚合产量计算:产量是根据反应系统的原料和能量平衡测算出来。

原料和能量平衡:原料平衡通过反应器进出口的流量和组分检测获得;能量平衡按标准混合气热力学方程通过反应器进出口的气流的热函计算获得。

聚合产量控制:基于模型调节可操作变量使得过程扰动状态下的出料率保持在目标设定值。

聚合产量最大化:基于产品线的限制条件,通过动态的预估设定计算,获得最大化的产品出料。

应急预案:该功能要求用户建立详细的过程数据有效性表格,表格定义了反常工况及应急预案的详细过程数据,该应急预案(比如标记、调节动作、信息反馈)通过组态逻辑用于将非正常工况导致的不利影响降至最低。

热力学计算:按标准混合气热力学方程计算反应器入口物流露点。如果实际入口物流温度低于露点,则增加计算来确定气相和液相的组份和冷凝量。

流量补偿计算:在基本DCS流量补偿不能达到满意的精度要求时,需要特殊的流量补偿方式。相对于基本DCS流量补偿,新的方式考虑了上传给DCS特殊的修正系数作为调整因素。包括用一种热力学状态平衡方法用来计算循环气的流体密度,以及一种特殊的丙烯流体密度运算法则用来计算反应器入口丙烯流体密度。

混合工艺计算:对于反应流程而言有许多代表性的工艺计算形式,比如反应器内部的表现速度、催化剂效力、反应物的真实聚集度、规格化的流路组分。

共聚单体含量:跟踪通过反应过程的单体数量对于理解全面的运行和功效是重要的。热力学和物料平衡用来实现跟踪通过反应过程的单体数量和尾气回收。

气相组分构造:在反应器反应开始之前,跟踪反应器内原料装载过程从而帮助反应器启动。

4 APC的配置及其与DCS的网络结构

通常聚丙烯技术的专利商会针对自有的技术制定典型的先进控制技术方案,这些方案一般都是基于Windows操作系统的先进控制系统(APC)操作站和分布式控制系统(DCS)来实现。

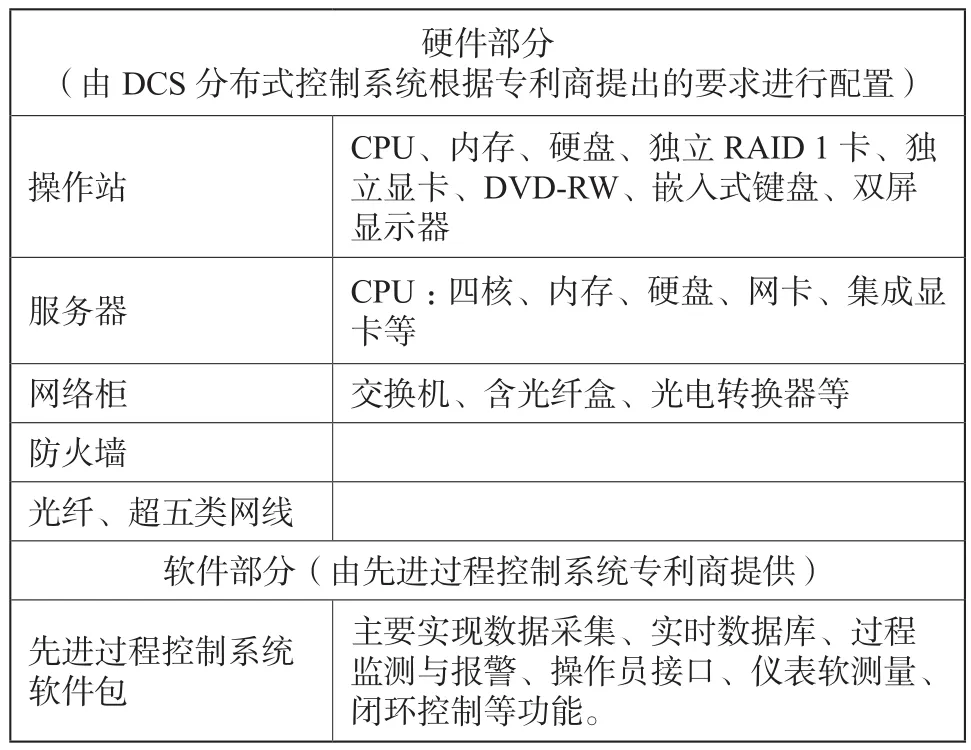

4.1 先进控制系统(APC)的软硬件配置要求如表1所示:

表 1 先进控制系统的软硬件配置Tab.1 Hardware and soft configuration of APC system

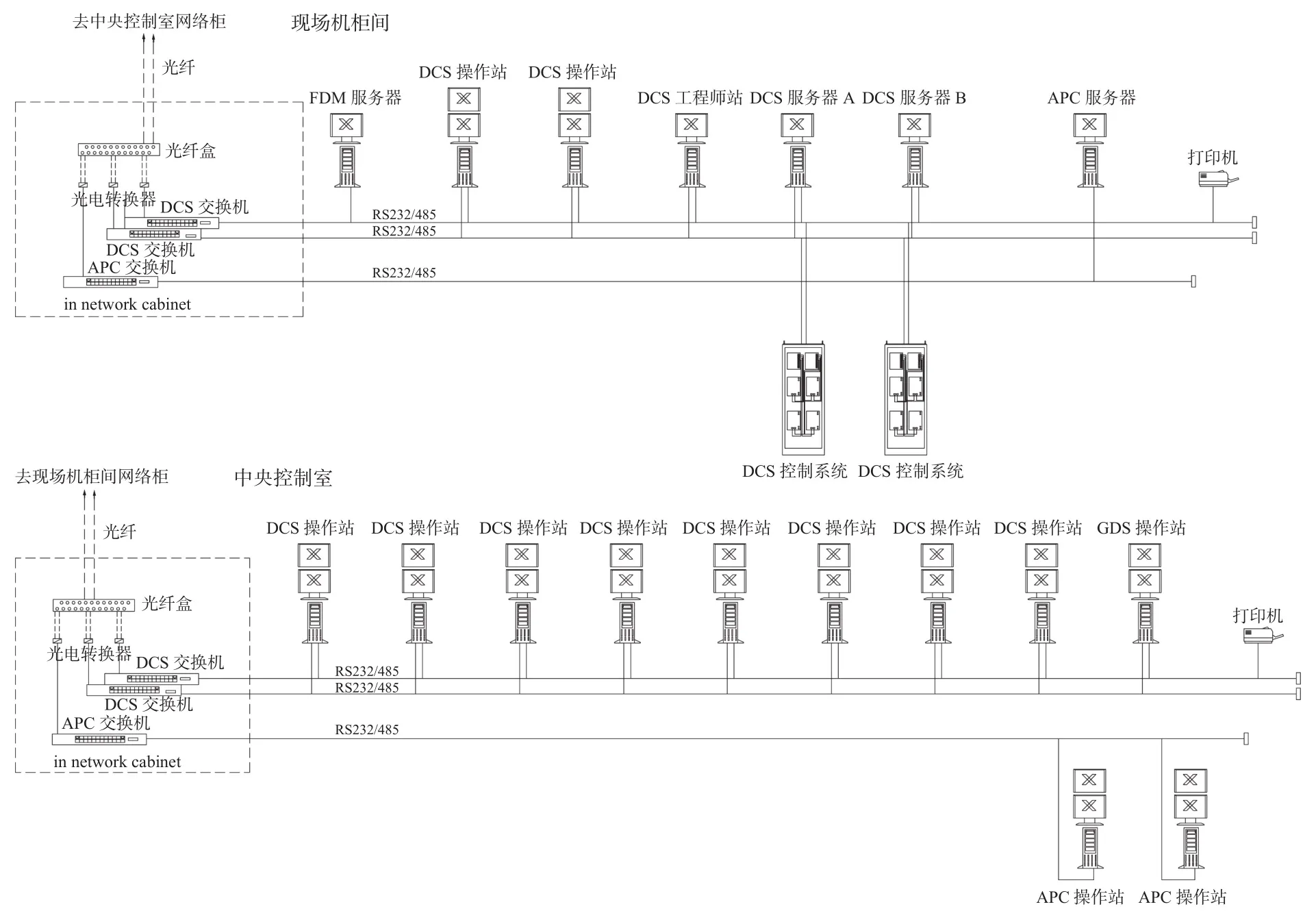

4.2 APC与DCS系统的网络结构

APC系统与DCS系统的网络结构如图3所示。

4.3 在先进过程控制系统中,过程控制层、监控层、管理层和决策层之间的信息集成是重要节点,该节点主要由以下三类数据交换接口界面组成,包括实时数据库与DCS的接口、实时数据库与人机界面接口、工艺控制与实时数据库接口。实时数据库与DCS的通讯是通过目前的OPC Server/OPC Client结构模式实现。

借由实时数据库与DCS的通讯,APC还可以实现以下功能应用。

控制回路监控:控制回路监控可以检测并校正表现不良的控制回路,多闭合环路同时监控 ,控制回路监控记录和报告非正常过程事件,比如控制值饱和与持续的过程扰动,适时同步误差分析仪提供质量控制指示图表且智能化调节控制回路参数以改变工况,当启动后,自调节功能可在以下任一模式下发挥作用:咨询模式-被推荐的比例控制调节以弹窗形式让操作员确认和下载。自动化模式-被推荐的比例控制调节自动下载到控制器,信息自动作为事故日志。

图3 APC & DCS系统网络结构图Fig.3 APC & DCS system network structure

在线帮助和培训:帮助目录和培训手册可通过操作站画面显示,该目录为用户在控制技术和控制工艺环节提供使用导则,使得操作人员有充足的准备可以改善利用能力和全部工作表现。

微-分布式控制:一种分布式控制软件,植入了预测控制模型并建立顺序功能表格,具备连续操作或批量操作的功能。软件的技术发展水平,拖放功能块的设计可以简单灵活地实现操作要求。仿真能力允许计划、模拟、测试控制方案。指令工具箱包括网络化多媒体清单、可调用后背地址寄存器、趋势表、开关等完成灵活的图形显示。许多预设的面板界面,如比例控制、图像运动补偿都可以实现简单操作。

历史数据收集:工艺数据的收集和趋势对于发现并修理故障和全面改善操作来说是非常重要的,包括历史数据存档和趋势。

5 结束语

目前国内引进工艺包技术的代表性气相法聚丙烯工艺装置主要是以下几家:利安德-巴塞尔的Spheripol工艺、英力士的Innovene工艺、陶氏化学&格雷斯(DOW&GRACE)的UNIPOL工艺,这几家专利商都拥有匹配自身工艺包的先进过程控制系统,国内引进工艺包技术的同时也陆续引进了对应的先进过程控制系统,先进过程控制系统在这些工艺装置上优良而稳定的运行表现,足以证明先进过程控制系统满足了企业对于生产效率最优化控制、提高产品一致性等方面的要求。

当前化工生产过程中生产装置实施先进过程控制成为发展主流,先进过程控制(APC)指在动态环境下,基于模型、充分借助计算机能力,为工厂获得最大利润而实施的一类运行和技术策略。这种先进过程控制策略的实施,实现“卡边生产”,能使工厂运行在最佳工况。

[1]何衍庆,黎冰,黄海燕.工业生产过程与控制 第二版[M].北京:化学工业出版社,2009.

[2]俞金寿.工业过程先进控制[M].北京:中国石化出版社,2002.

[3]张旭之,陶志华,王松汉,等.丙烯衍生物工学[M].北京:化学工业出版社,1995.

Study and Application of Advanced Process Control for Polypropylene Plant with Gas Reaction

Wang Shiqing

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

In accordance with the characteristics of gas polymerization technique and reactor system, advanced process control (APC) technique can realize the closed loop control for process reaction system through integrated reaction control package.In this way, the optimizations of product discharge, production duration, resin quality class, change of product name, product uniformity and unit energy consumption were realized.

advanced process control; UNIPOL polypropylene process; closed loop control; product quality index

TP 273

:A

:2095-817X(2015)05-0051-005

2015-08-13

王世清(1982—),男,工程师,主要从事石油化工自动化及仪表工程设计工作。