真空管道配管设计的实例探讨

2015-04-19苏沁

苏沁

(中石化上海工程有限公司,上海 200120)

真空管道配管设计的实例探讨

苏沁

(中石化上海工程有限公司,上海 200120)

以某医药项目中一根真空管道的配管设计为研究对象,分别从满足工艺要求控制压降和考虑管道柔性设计这两个不同角度进行论述,对这两个互相矛盾的要求进行综合考虑与协调,最终找出了最优方案。

真空;管道;设计

1 引言

真空管道是一种较为特殊的管道,当管道外环境压强大于管道内介质的压强时,这种承受外压的管道即为真空管道。

本文研究的管道是某医药项目中从蒸发器E 101去冷凝器E 110A/B冷凝的气体管道,为高真空管道。从工艺角度出发,为了减少管道中物料的压力降损失,保证物料的可靠输送,真空系统介质管道的设计应使管道短,弯头数量少[1]。但由于这根管道的介质主要成分中有冰醋酸,而冰醋酸的凝固点接近常温,在常温环境下很容易凝固成冰状的固体,并且体积膨胀,易堵塞管道,所以需由外部补充在管道输送中的热损失,保持内管介质维持在蒸发器出口的温度,本项目采用蒸汽夹套管伴热的方式来防止输送过程中冰醋酸的凝固,选用内管焊缝外露型夹套管(半夹套),端面封口采用管帽式。

因此在考虑这根管道的走向设计时,必须对工艺要求及应力分析进行综合考虑,既要满足工艺控制压力降的要求,也要满足管道的柔性设计。

2 工艺流程的分析

在做设备布置和配管设计之前,正确地理解P & ID上的流程与工艺要求是至关重要的一个环节,只有真正理解了工艺设备相互之间的关系,了解了工艺对管道的要求,以及管道上各个组成件,如阀门、仪表、特殊件的作用,才能做出正确的判断,对设备的布置、管道的走向及阀门、仪表、特殊件的位置做出最合理的布置,真正达到工艺流程所要求的目的和功能。

在P & ID上设备布置的要求通常指的是工艺标高的要求,有些设备在P & ID上已明确标出工艺标高或设备之间的高差,而有些则是通过设备之间管道的要求来描述,如管道“步步低”的要求就是间接表达了设备之间的高差要求。管道上的阀门、仪表、特殊件的位置除了少数直接在P & ID上标出距离要求外,更多的是没有明确要求,这就需要配管设计人员自行判断,需要详细分析流程,分析阀门、仪表、特殊件的作用,再确定具体位置。下面就工艺P & ID对蒸发器和冷凝器的布置与真空管道配管设计的要求分别进行深入分析,为下一步具体的配管工作作好准备。

2.1 蒸发器与冷凝器的布置要求

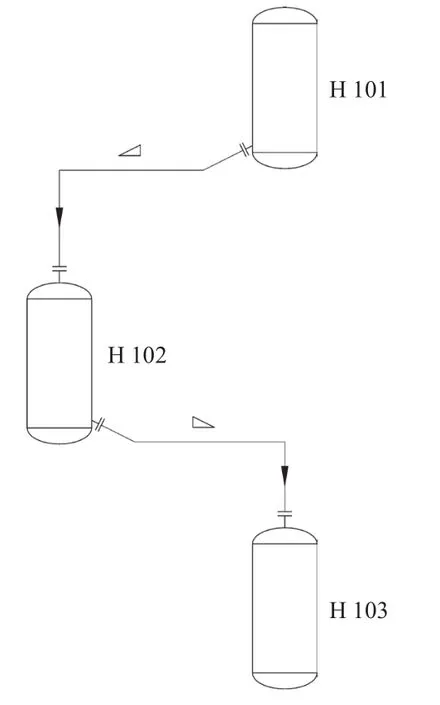

蒸发器是流程中比较核心的部分,这是一种提纯物料的设备,主要原理是通过设备夹套内的蒸汽加热使介质中沸点较高的杂质蒸发气化,而沸点较低的物料则仍为液相往下游输送,在布置上对标高的要求比较苛刻。因为在流程中共有三个串联工作的蒸发器,E 101正是其中的第一个,见图1,而且三个蒸发器出口的液相管道都是重力流,都有往下游自流的严格要求,因此在工艺上,三个蒸发器在布置上需要一起考虑就近布置,且E 101的标高应尽量高,为下游两个蒸发器及连接管道的布置留出足够的高差。

冷凝器E 110A/B在布置上没有特别的工艺要求,考虑到蒸发器与冷凝器之间的连接管道为真空管道尽量短的要求,冷凝器应在满足配管布置空间的前提下与E 101就近布置。

图 1 三个串联蒸发器Fig.1 Three tandem evaporators

2.2 真空管道流程的理解

这根真空管道的流程比较简单,管道只有尽量短、弯头尽量少的要求,目的还是为了减少压力损失。管道上面只有两个阀门和一个压力指示仪表,流程示意如图2所示。

图 2 流程示意图Fig.2 P & ID diagram

2.2.1 阀门的布置

两个阀门均为常开,但这两个阀门的位置是靠近分支点还是靠近冷凝器更为合理,则是需要更进一步分析了解阀门的具体作用和操作工况,也就是究竟在什么情况下需要关闭阀门,切断的目的是什么。

E 110A/B为并联同时使用的两个冷凝器,从流程示意图可以看出,冷凝器的管程既走冷冻水又走热水,热水管道上的阀门常关,也就是说冷凝器有两种工况,正常工况管程走冷冻水用以冷却物料,物料走壳程,从入口进入冷凝器壳体中,通过管束之间的间隙到达出口。前面已经说过,管道介质中含有冰醋酸,极易冻结,所以在冷凝器正常工作一段时间后,管束之间可能会残留少量的冰醋酸,凝固冻结在管束与管束的缝隙间,导致壳程内部的堵塞,冷凝器也就不能正常工作,此时就需要先关闭真空管道上的一个阀门切断相应的冷凝器,同时切断冷凝器上循环供回的冷冻水,并打开热水管道上的阀门,管束内改通热水进行加热,使冷凝器内的温度高于冰醋酸的凝固点进行解冻,待堵塞处全部解冻之后再次打开真空管道切断阀并通冷冻水,冷凝器再次开始正常冷却物料的工作。

所以切断阀应该靠近冷凝器管口布置,因为切断阀的作用是切断冷凝器,目的是为了后续的解冻流程。

2.2.2 压力指示仪表的布置

管道上压力指示仪表的作用是检测冷凝器进口管道的压力,当冷凝器堵塞时,真空管道的压力会上升,若显示压力超过了管道正常的操作压力范围,则表示冷凝器可能内部堵塞严重,需要切断后进行解冻清理,所以压力仪表应尽量靠近下游分支点。

3 真空管道的配管设计

此管道的设计先后经过两次调整后才确定最终方案,当工艺要求达到最优时,管道的柔性却不够,但也不能绝对优先考虑管道的自身柔性,因为这是真空管道,对管道长度、管件数量、压力降有着相当苛刻的条件,所以需选择适当的补偿器来解决部分应力问题,配管专业则是控制空间的管理,调整设备布置与管道走向配合工艺、应力专业进行协调,最终找出三方都可接受的最优方案。

3.1 真空管道的初始规划

根据工艺对真空管道尽量短、弯头尽量少的要求,配管专业同时考虑到管道布置应统筹规划,满足施工、操作和检修等方面的要求[1],而且首先应考虑通过管道本身走向获得必要的柔性[2],综合多方面因素后,确定平面布置如图3所示。蒸发器根据厂房屋面高度,预留出吊装梁、吊钩所需的空间,而根据供货商图纸,这个蒸发器为上方抽芯的型式,所以还要预留出抽芯空间的高度。最终确定蒸发器支撑在18.5 m平台上,设备的间距已考虑设备的安装检修、以及阀门管件和夹套管的安装空间,此外还考虑通过蒸发器出口与冷凝器入口的高差来实现管道自身的热补偿,所以把冷凝器和蒸发器安装在同一个标高,冷凝器也支撑在18.5 m平台上,如此布置也是便于冷凝器顶部法兰盖的拆卸与检修。

图 3 蒸发器与冷凝器平面布置Fig.3 Layout of evaporator and condensers

在确定布置的同时,真空管道的走向与支架位置也已经有了规划,如图4所示,真空管道两路分支,一路用了两个90°弯头,直管段约为4.1 m,另一路用了一个支流三通加一个90°弯头,直管段长度约为3.9 m,我认为管道走向已经做到了尽量短、弯头尽量少的要求。两个切断阀如前文所述,安装在冷凝器管口处,可以在18.5 m平台上进行操作,压力指示仪表可以在15 m层楼面上观察读数。

图 4 真空管道的初始走向图Fig.4 Original routing of the vacuum pipe

从管道走向形状来进行简单的应力分析,当蒸发器热胀时,出口会向下位移,带动了东西向管段变形下移,靠近蒸发器处的支架需要做弹簧支架。当东西向管段热胀时,可以通过两段立管来吸收热胀,但考虑到管道外有蒸汽夹套加热,热胀对管口产生的作用力是否小于设备管口的许用应力,则需要应力专业用软件进行详细分析,若经分析管道自身柔性不够需加膨胀节,现在的配管设计也已留有足够的直管段,后续的修改也不会影响到管道走向。

3.2 经专利商要求修改后的真空管道设计

在模型审查中,专利商觉得设计需要优化,提出了两点修改要求:

第一,将冷凝器的进口高度调整到与蒸发器的出口同样标高,理由为高真空管道尽可能减短管道的长度,将管道的两边管口调整为一样高,就可以避免两段立管的管道长度,有利于控制真空管道的压力损失,同时也能更可靠的避免冰醋酸的冻结。

第二,蒸发器一路分为两路进入两个冷凝器的管道需完全对称布置。目的是为了使两路管道长度相同、管件一致,达到两路压降相同的目的,可以使两路流量均衡,避免一路管道长,阻力降大,出现物料往阻力降小的一路输送的现象。经了解,在工艺进行压力降核算时,需把真空系统中的管件折算到管道当量长度,也就是物料通过一个管件的压降相当于通过多少长度直管段的压降,不同管件的当量长度是不同的,而且三通还分为直流和支流,两种不同的安装型式当量长度差值很大[3]。按原有的管道走向,一路是一个直流三通加两个90°弯头,直管段长度约为4.1 m,另一路是一个支流三通加一个90°弯头,直管段长度约为3.9 m。以此管道管径DN 250为例,两路的当量长度要相差5.1 m,这确实是之前没有考虑到的,应该优化设计。

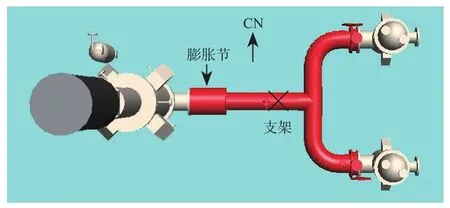

考虑到蒸发器的布置已与上下游的设备综合考虑确定,满足各方面要求,很难再做调整,而冷凝器仅为蒸发器服务,设备较小,灵活性大,所以根据专利商的修改要求,调整后的设备布置及修改后的管道走向如图5所示,管道已完全对称布置,管口标高也已调为一致,两路均为一个支流三通加一个90°弯头,直管段长度均为1.9 m,满足了工艺上最理想状态的要求,管道长度短,弯头少,压力损失小。此方案管道长度较短,在三通上游设一个支架即可。但初步判断,管道柔性不够,蒸发器管口处必须加膨胀节来吸收东西向管段的热胀。

3.3 经应力分析后确定的真空管道设计

经应力计算后,管道设计做了以下三点优化。

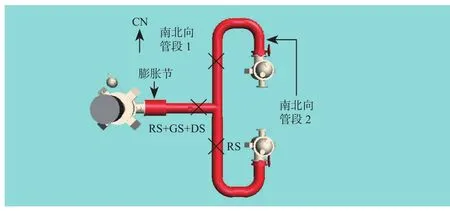

3.3.1 走向优化增加柔性

由于之前的走向冷凝器管口处东西向管段较短,见图5,当南北向管段热胀时,不足以完全吸收热胀,管道热胀对冷凝器管口附加的荷载大于设备管口许用应力,但是厂房空间有限,冷凝器无法再往东侧移动,通过配管与应力协商并得到工艺同意后决定修改走向如图6所示。冷凝器的位置不变,两个进口分别转向北侧与南侧,两路分支管分别形成一个管道补偿器。南北向管段1增长了,但是增长的量就相当于新增的南北向管段2,所以这两段引起的热胀量是相同的,热胀方向一致,对冷凝器管口受力来说可以看作相互抵消,而东西向管段加长了,需要吸收的热胀量却没有变,所以管道的柔性增加,设备管口的受力也减小了。

图 5 经专利商要求后修改的设备布置及管道走向Fig.5 Revised equipment layout and pipe routing according to licenser

管道走向的改变使管道长度加长,两路分支都多了一个90°弯头,经工艺核算后,压降未超允许值,满足工艺要求。

图 6 真空管道的最终走向Fig.6 Final routing of the vacuum pipe

3.3.2 蒸发器管口处增加膨胀节

膨胀节的作用主要有两个:

(1)东西管段的热胀时,可以靠膨胀节的轴向补偿量来吸收,而不会把荷载附加在蒸发器管口上;

(2)冷凝器往下热胀时,膨胀节的横向补偿量可以吸收位移量,同时也是减小设备安装误差对设备管口产生的力,因为蒸发器和冷凝器的管口高度设计为同一标高,但现场施工设备安装是有误差的,所以现场的管口高度可能不一致,产生的结果就是管道安装后对设备管口产生应力。

安装膨胀节主要是解决了蒸发器管口处的应力问题。

3.3.3 支架的型式与位置

图6中的RS+GS+DS在原本设想的承重支架基础上增加了导向和限位。南北向管段长度较长,所以加设两个承重支架。

GS限制了该管段的径向位移量,防止管道受力变形导致径向位移量过大,膨胀节处的法兰面泄露,也使两个冷凝器管口受力情况一致。

DS是为了限制东西向管段的轴向位移,作用之一是确保膨胀节有效地吸收支架点上游管道产生的热胀,另一个作用是防止冷凝器处东西向管段热胀产生的位移传到蒸发器处,这个位移完全由南北向管段来吸收。

至此,真空管道的配管设计全部完成。

4 结论

综上所述,真空管道的配管设计是一个不断协调和调整的过程,在设计过程中应该与工艺、应力设计人员及时沟通,既要满足工艺上管道尽量短、弯头尽量少、压降尽量小的要求,又要考虑管道自身补偿的柔性设计,必要时可采用补偿器来获得柔性,两者对配管的要求互相矛盾,但缺一不可,在配管设计过程中也不能单独分别考虑,必须综合起来,由三方共同确定找到最优方案。

[1]SH 3012—2011 石油化工金属管道布置设计规范[S].

[2]SH/T 3041—2002 石油化工管道柔性设计规范[S].

[3]中国石化集团上海工程有限公司.化工工艺设计手册[M].4版.北京:化学工业出版社,2009.8.

封一介绍

上海东富龙科技股份有限公司

上海东富龙科技股份有限公司(简称东富龙,Tofflon)是一家为全球制药企业提供冻干制剂、小容量水针注射剂、无菌冻干原料药等自动化制药装备系统的设备与服务供应商。东富龙成立于1993年,经过20余载艰苦奋斗,锐意进取,东富龙已有超过5 000多台无菌注射剂的关键制药设备(其中超过3 000台冻干机)、500多套无菌药品制造系统,服务于全球30多个国家和地区的近千家知名制药企业,并已成功进入到西欧、北美等高法规市场,广泛应用于生物制品、疫苗、血制品、抗生素、化学药品、诊断制剂、保健品、兽药、中药西制等领域。2011年2月1日,东富龙正式在深圳证券交易所创业板上市(股票名称:东富龙;股票代码:300171)。

今天东富龙聚焦于无菌注射剂核心区域的自动化、隔离化、系统化发展趋势的研究和开发,致力于提供具有全球竞争力的无菌注射剂核心区域的整体解决方案。汇聚全球技术,东富龙在上海总部建立了综合研究所,在美国、欧洲、印度建立全球设计所和技术中心,与美国、欧洲、日本合作伙伴成立合资企业和开展技术合作,拥有具有全球竞争力的五大现代化制药装备生产基地,拥有中外员工近2 000名,先后通过了德国TUV ISO9001、ISO14001、OHSAS 18001、CE、UL、PED、ASME等国际认证,对接各国制药标准(USFDA/MHRA/WHO/TGA/MCC等),提供无菌冻干系统、无菌水针系统、无菌冻干原料药系统的解决方案,致力于成长为全球无菌注射剂核心区域整体解决方案的主流供应商。

未来东富龙秉承“专业技术服务于制药工业”的使命,聚焦制药工业关注的挑战和压力,从药物创新、制药工艺、核心设备、系统工程方面提供系统整体解决方案,服务于全球制药工业。东富龙致力于从“中国的东富龙成长为世界的东富龙”,从“单一设备供应商成长为系统方案解决者”,发展成为全球制药系统整体解决方案的主流供应商,为实现社会、客户、股东、员工及其家庭幸福的最大化而不懈努力。

Discussion of Vacuum Piping Design with Practical Case

Su Qin

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

With the layout and design of one vacuum piping used in a pharmaceutical plant as studied object, from two aspects– control of pressure drop requested in process and piping flexible design, the design of piping was depicted.These contradict requirements should be taken into account comprehensively and then be coordinated.In this way, the optimum scheme can be found finally.

vacuum; piping; design

TQ 024

:A

:2095-817X(2015)05-0027-005

2015-05-07

苏沁(1981—),女,工程师,主要从事石化、医药工程配管设计。